水中油浓度在线监测系统的研究和应用

, ,,, ,

(1.沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180;2.沈阳中科腐蚀控制工程技术中心,辽宁 沈阳 110016)

近年来,国内水环境污染严重,全国各地的油污泄漏事件时有发生,湖泊、水库富营养化问题突出,影响了生态平衡,油污的监测也成为环保的重点。炼油装置经常会出现设备泄漏问题,因此水环境的油浓度检测,对于监测设备的泄漏具有重要意义。目前,常用的水中油浓度检测大多是取样分析法,需要操作人员定时、定点取样,然后将样品送至循环水厂或者实验室进行浓度测量,这种检测存在分析时间长、操作过程繁琐、灵敏度低等缺点,因此,研究一种水中油浓度的在线监测系统势在必行。

1 在线监测系统技术原理

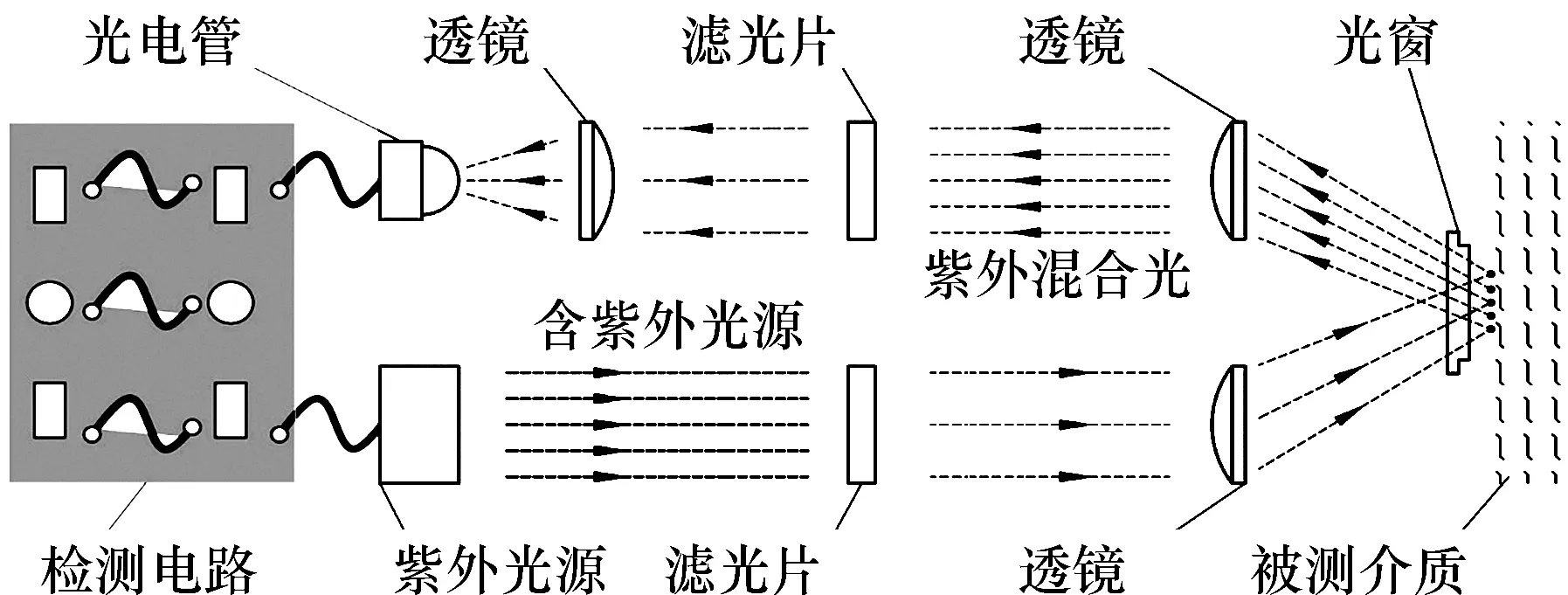

水中油浓度在线监测系统采用紫外荧光法,其光电传感器采用紫外荧光原理制成,紫外荧光是一种能检测水中芳香族碳氢化合物的高灵敏度方法,可以通过对多环芳烃的测量间接测定油类的浓度[1]。传感器测量被测介质时,集成在传感器内部的LED(发光二极管)光源激发水中的多环芳烃,多环芳烃分子吸收和其特征频率相一致的光线,由原来的能级跃迁至高能态,当其从高能态跃迁至低能态时,以光的形式释放能量,产生荧光[2]。荧光经过传感器内部的高灵敏度光电转换电路的作用,转化为直观的水中油浓度数据。图1为水中油测量原理图。

图1 水中油测量原理

2 水中油监测系统的开发

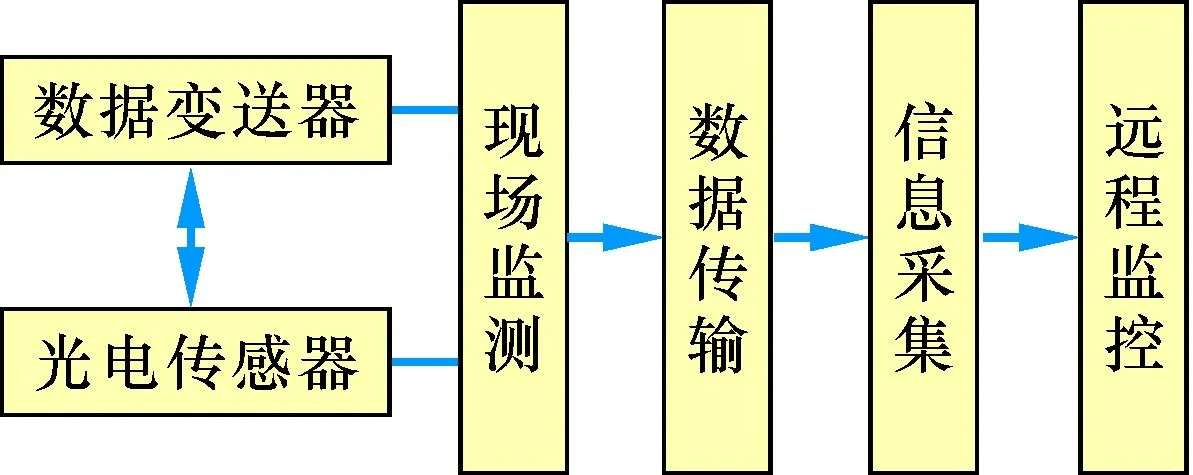

水中油浓度在线监测系统包括现场监测、数据传输、信息采集和远程监控等,具体构成见图2。

图2 系统组成框图

2.1 现场监测

每套监测系统可以采集多达32个监测点的水中油浓度数据,从而满足现场的系统扩展需求,实现水中油数据的采集、显示和存储,并通过数据传输网络将信息传递到控制系统,设置在监测点的数据变送器,实时显示水中油的浓度。

2.2 数据传输

数据传输采用现场总线技术。在工业生产中,现场总线技术具有良好的抗噪声干扰性和传输长距离信号稳定等优点使其成为首选的方式。通讯线缆采用抗干扰的屏蔽线,安装在监测点的数据变送器采集水中油浓度数据,将现场采集的水中油浓度数据传送至服务器计算机。

2.3 信息采集

根据在线数据监、检、控的多功能处理需求,结合B/S(浏览器/服务器)结构和C/S(客户端/服务器)结构各自的优势和特点,水中油浓度在线监测系统采用B/S和C/S混合架构的数据处理形式[3]。

现场测量的水中油数据,通过现场总线技术以数据传输系统为媒介上传至C/S,经过接收、解析并显示在客户端上。同时,将这些数据存储到SQL SERVER 2005数据库中,作为原始数据,为后期绘制趋势曲线及设置报警值提供参考依据。该模式具有传输速度快、可靠性高和数据界面交互性强等优点。C/S的内容及形式单一、兼容性差并且维护复杂,而B/S的结构形式,可以很好地解决C/S形式在这方面的问题。各种跨平台的系统通过特定的网络接口形式,可以在同一平台上看到不同系统上传的监测数据,具有操作简便、扩展性强的特点。

2.4 远程监控

远程监控采用B/S架构形式,通过互联网技术,在局域网内任意计算机的浏览器上输入目的IP地址,就可以登录ZKWell Suite STS 5.0软件浏览监测点数据信息。根据相应的权限设置,信息中心技术人员就可以通过B/S界面对整个在线监测系统实现监测、管理和维护。

3 水中油在线监测系统的应用

通过对某炼油厂常减压蒸馏装置的设备评估,选取了3个监测点安装水中油浓度在线监测系统进行试验,监测点位置见表1,系统采用电缆供电、现场总线方式传输、实现数据的远程监控和网页方式浏览功能。

表1 水中油浓度在线监测点情况

3.1 测点效果分析

以减二线冷换设备E2153出水侧的水中油测量为例,从2016年5月16日至6月5日,水中油的浓度保持稳定。由于入水侧的水中油质量浓度由循环水厂测量并给出定值,一般不超过0.5 mg/L,判定漏油的指标为出水侧的水中油质量浓度超过入水侧3 mg/L即判定为漏油;所以,出水侧用红线设置的报警值为3 mg/L。

减二线换热器E2153出水侧水中油的质量浓度较低且数据稳定,没有达到3 mg/L报警值而触发报警。

根据监测系统实测并定期与循环水厂化学分析值对比,在监测时间段内,该监测点水中油浓度与化验分析值数据接近、趋势相同,没有因为泄漏而导致水中油浓度超标。

3.2 数据对比分析

以常减压蒸馏装置循环水监测点为例,由于在循环水进口和出口均设置了监测点,施工时将两个监测点集成安装在一个测量控制箱内部,既可以实时采集水中油浓度数据,也方便进行对比分析。

根据现场监测,循环水进口和循环水出口的水中油浓度曲线趋势相同,数据稳定。但是,在2016年11月初,常顶一线油换热器管束出现垢下腐蚀造成管束泄漏,造成监测曲线出现较大波动。循环水出口监测界面变红,水中油浓度超过报警值。由于使用了水中油浓度在线监测系统发现及时,通过现场排查后,尽早地将泄漏的冷却器进行切换,通过除油、管路清洗等操作后才逐渐恢复正常。整个过程中循环水出口的水中油浓度先升高后降低,循环水进口的水中油浓度基本保持不变。

将循环水进口和出口监测曲线进行对比分析(见图3)看出:2016年11月6日接近7日时,循环水出口的浓度逐渐增大,刚到11月7日之后超过水中油质量浓度高位报警值(10 mg/L)并继续上升,预判装置运行异常,可能存在泄漏现象,现场开始查漏直至找到泄漏位置。在这期间循环水出口检测水中油质量浓度最高范围达到30~40 mg/L。整个变化过程持续近40 h后,循环水出口的水中油浓度才逐渐回落至正常水平。

图3 循环水进口/出口水中油质量浓度

同时,取得相同时间的化学分析和在线监测值对比。化学分析的循环水进口和出口水中油质量浓度分别为0.67 mg/L和29.4 mg/L,在线监测的循环水进口和出口水中油质量浓度分别为0.99 mg/L和31.2 mg/L。两种检测方法原理不同测量结果存在偏差,但变化趋势相同,且在可接受范围内,说明水中油浓度在线监测系统是比较可靠的。

4 结 论

(1)紫外荧光原理测量水中油浓度线性好、适应性强,测量时不需要其他药剂,环保无污染,是一种快速测量水中油浓度的方法。

(2)水中油浓度在线监测系统安装方便,容易维护,能够实现即时读数,可以直观地反映水中油浓度的变化趋势。在炼油厂水体监测中应用前景好,能够指导生产,值得推广应用。

[1] 刘伟,翟崇治,余家燕,等.水中油类紫外荧光法在线仪器的性能评价[J].环境科学导刊,2012,31(6):125-126.

[2] 赵广立,冯巍巍,付龙文,等.基于紫外荧光法检测水中油含量的浸入式传感装置的研究[J].海洋通报,2014,33(1):77-83.

[3] 王德芳,秦刚.基于B/S和C/S混合架构的远程监控系统的设计[J].电光系统,2009(1):24-26.

(编辑 王菁辉)