F2001制氢转化炉炉管凸台开裂失效分析

(中国石化上海石油化工股份有限公司,上海 200540)

某石化公司2号芳烃F2001制氢转化炉是该装置关键设备之一,投用4 a后发现制氢转化炉炉管靠近集合管焊缝下凸台开裂。停车检查发现有60根炉管凸台相同位置开裂。炉管材料为ZG40Cr25Ni35Nb-Ti,炉管内主要是氢气,少量二氧化碳和一氧化碳。管内最高操作温度为830 ℃,操作压力3 MPa。鉴于上述情况,通过各

种手段来分析本次炉管凸台开裂的原因,以做好应对措施。

1 炉管凸台材料化学成分分析

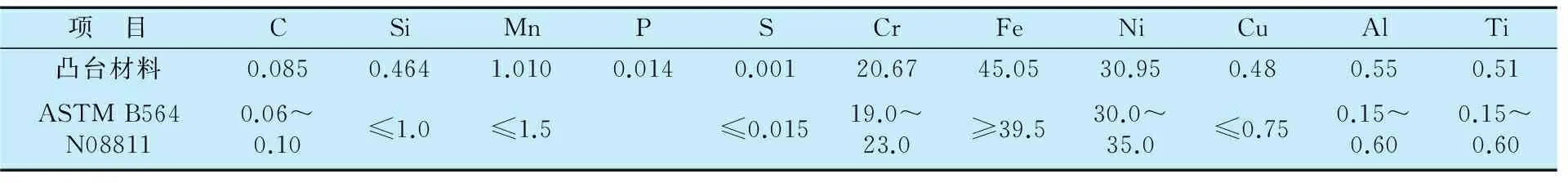

炉管凸台材料化学成分分析结果见表1,由表1分析结果表明现场炉管凸台材料与原设计材料相符,具体牌号为ASTM B564 N08811。

表1 炉管凸台材料化学成分分析 w,%

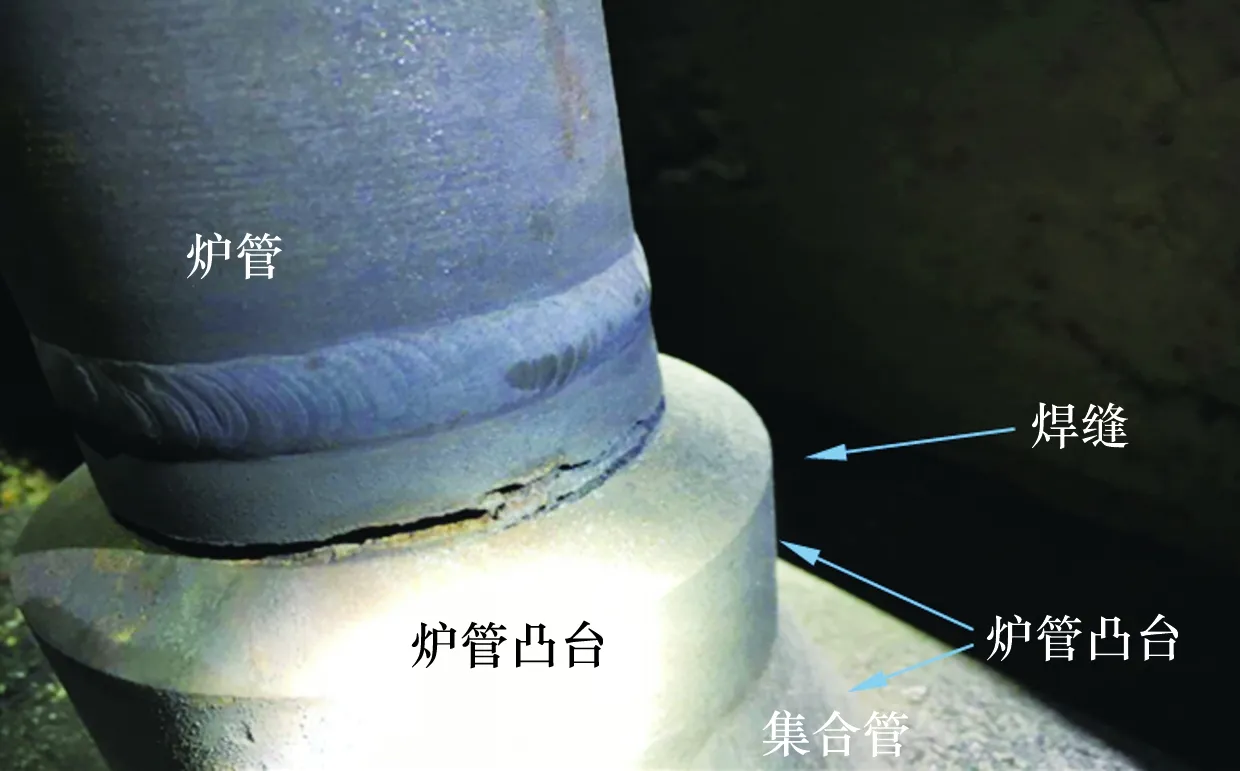

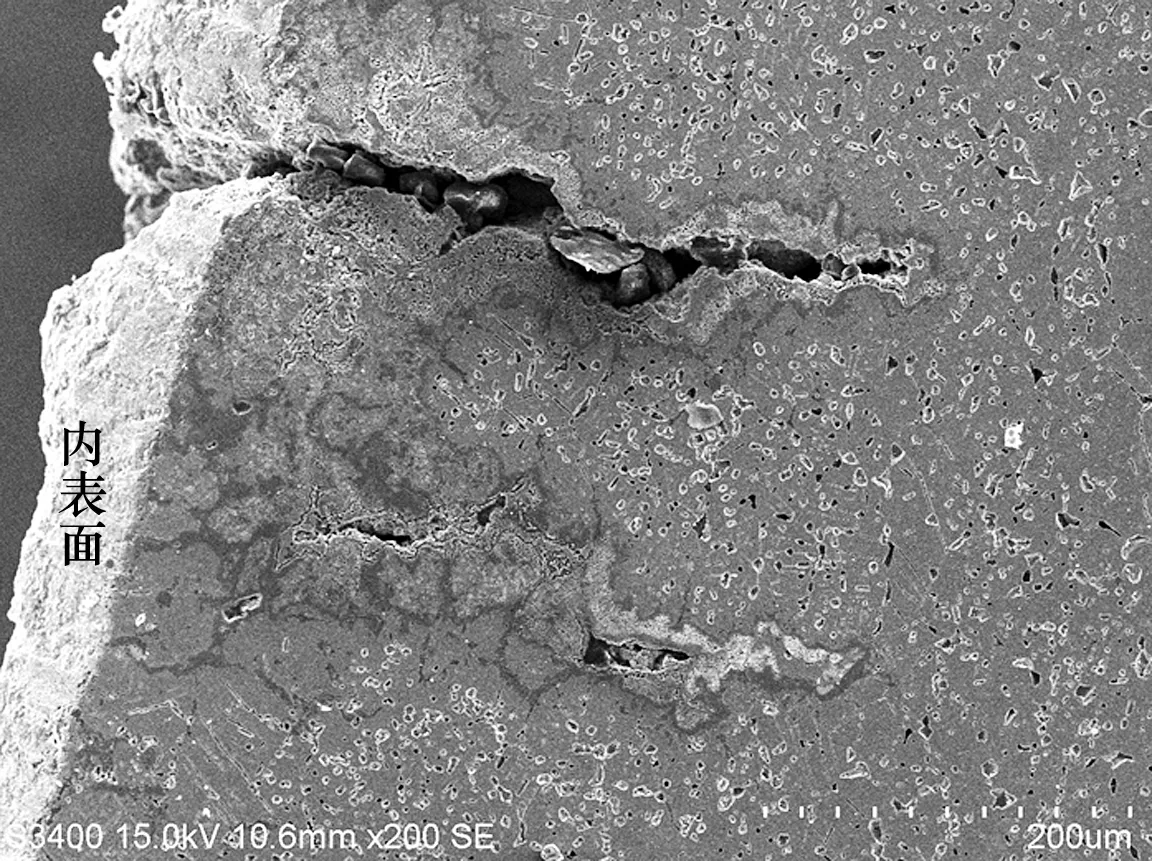

2 炉管凸台开裂宏观形貌分析

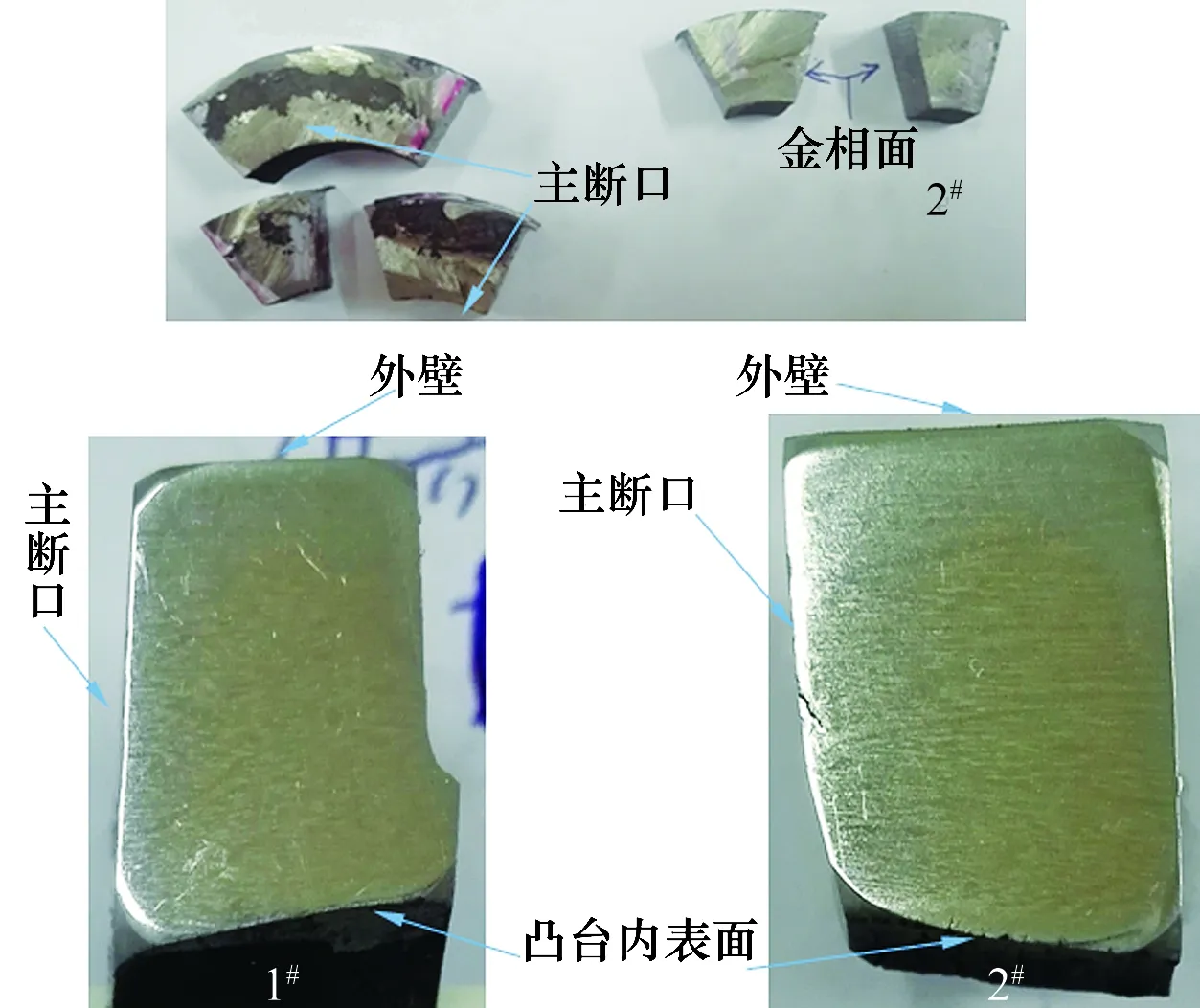

炉管凸台开裂宏观形貌见图1。从图1可知,裂纹开裂位置恰好在凸台锻件的台肩几何形状突变部位。裂纹周边没有发现明显变形,呈脆性断裂特征,炉管及焊缝经检查未发现裂纹。

图1 炉管凸台开裂宏观形貌

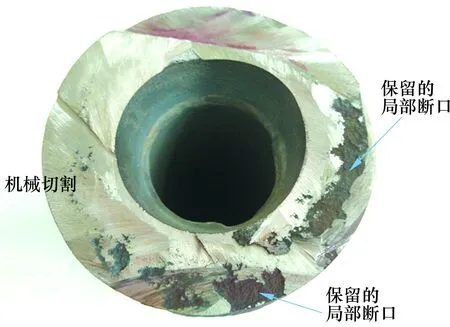

炉管开裂部位横截面照片见图2,从图2可以看出,大部分的断口形貌已被机械切割所破坏,局部仍保留原始断口,断口呈严重高温氧化特征。

图2 炉管开裂部位横截面照片

主断口附近的凸台内外表面形貌见图3,发现该部位凸台内表面存在大量的细小裂纹,而该部位凸台外表面没有发现裂纹,表面光洁。另外通过解剖炉管,在远离该部位的炉管、焊缝以及凸台锻件上内表面均未发现有裂纹性缺陷存在。因此确定本次凸台开裂是从凸台内壁开始的,而非所看到的外壁开裂现象。

3 炉管凸台材料的金相组织分析

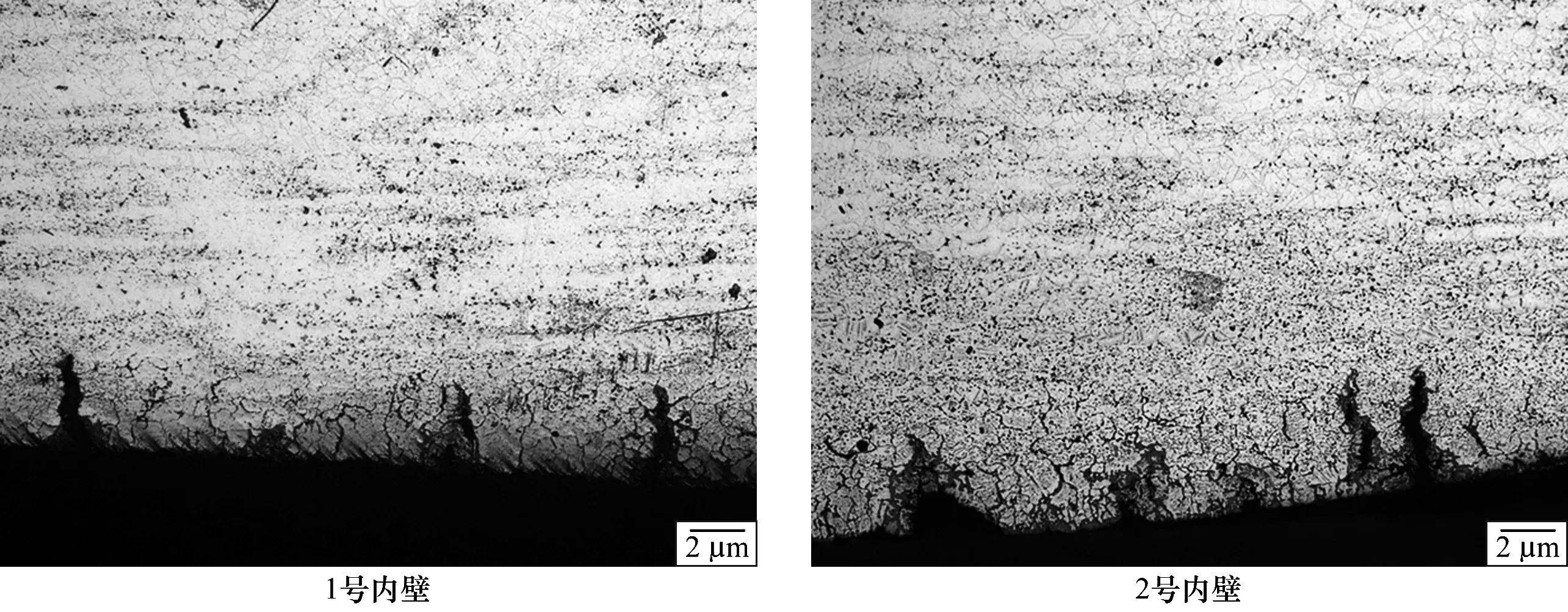

为了便于观察主断口附近的凸台材料金相组织及内部组织结构有无异常现象,同时观察材料内部有无缺陷,对主断口附近的凸台材料进行金相分析。金相试块取样见图4。

图4 凸台主断口附近金相试样照片

1号试样和2号试样凸台开裂邻近处的金相组织照片见图5。从图5中可以观察到,材料金相组织为奥氏体+碳化物+金属间化合物,碳化物弥散分布在晶内。

在凸台主断口邻近内壁处发现诸多的裂纹,内表面存在轻微的高温氧化导致的沿晶腐蚀。凸台外表面并没有发现裂纹性缺陷存在,这与宏观形貌观察一致。

4 凸台轴肩开裂部位微观形貌

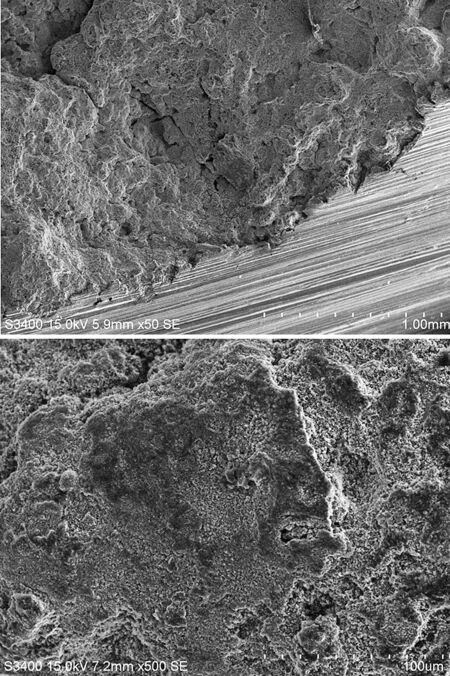

4.1 凸台轴肩主断口微观形貌

虽然凸台轴肩主断口大部分已被破坏,但仍保留有小部分断口。主断口靠近内壁处微观形貌见图6,近外壁处断口已全部破坏。从图6可以看出,近内壁处断裂以沿晶为主,放射性条纹反映出裂纹扩展方向是由内壁向外壁,整个断口已呈严重氧化特征。锻件材料内部夹杂物呈块状或球状,没有发现疲劳扩展断口特征,因此可以判断本次开裂不是由于疲劳载荷作用引起的。

图5 1号试样和2号试样金相组织照片

图6 凸台轴肩主断口微观形貌

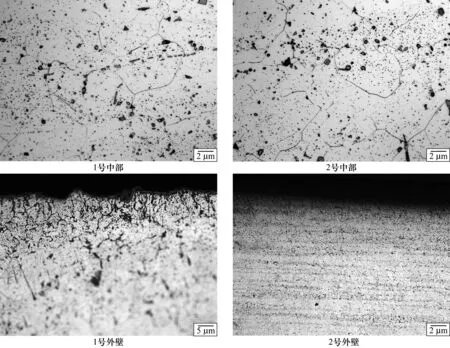

4.2 金相试样微观形貌分析

凸台主断口邻近处内壁裂纹开裂微观形貌照片见图7。从图7中可以看出,诸多裂纹处存在夹杂物,这是典型的由夹杂物引起的脆性开裂特征。

图7 凸台开裂内壁裂纹夹杂微观形貌

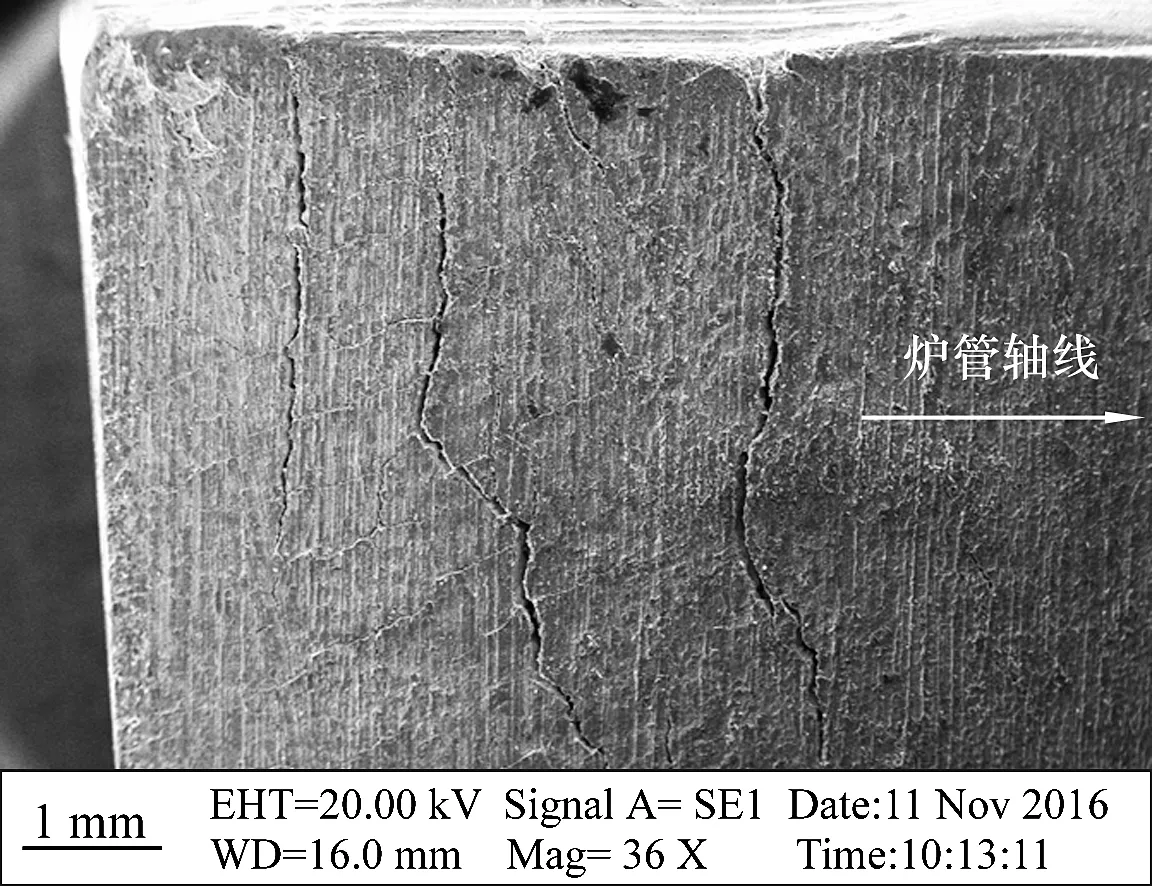

4.3 主断口邻近处内表面微观形貌

凸台主断口邻近处内表面微观形貌照片见图8。从图8中可以看出,该处内壁存在较多的细小裂纹,垂直炉管方向裂纹较为粗大,平行于炉管方向裂纹较为细小。粗大裂纹内也可观察到夹杂物。

图8 主断口邻近处内表面微观形貌

综上所述,造成本次凸台轴肩开裂的原因是:内壁材料夹杂物引起的脆性裂纹,在高温载荷作用下最终造成裂纹扩展直至穿透壁厚。

5 凸台材料能谱分析

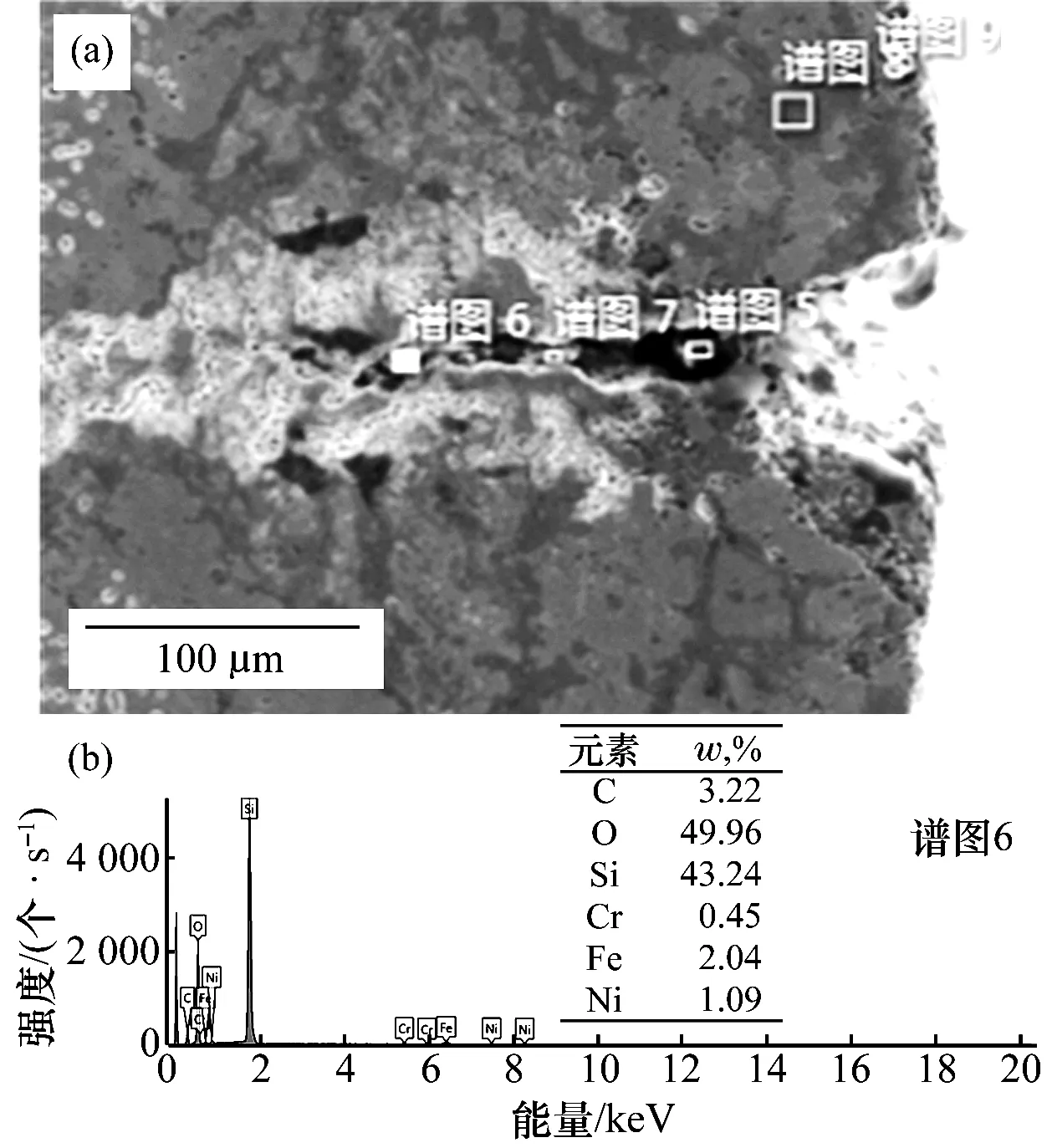

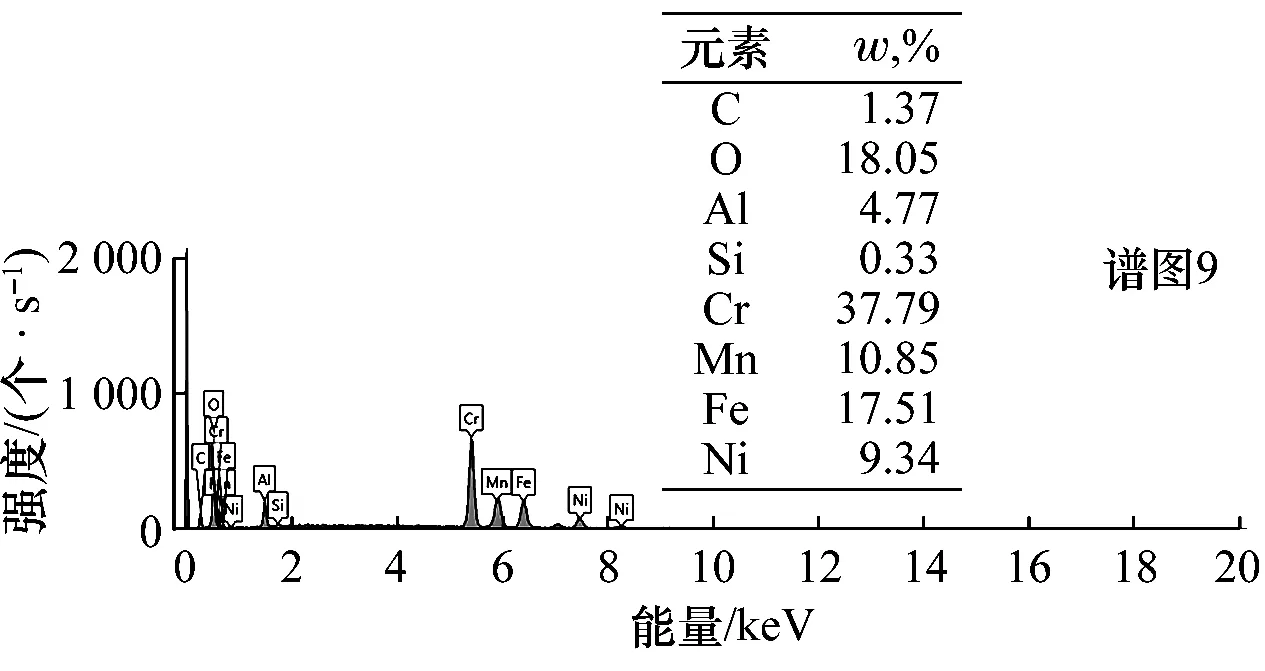

5.1 夹杂元素能谱分析

裂纹中夹杂物的元素能谱分析结果见图9和图10。结果表明:裂纹中的夹杂物为氧化硅、氧化铬以及氧化锰。

图9 谱图6处夹杂物能谱分析及位置

图10 谱图9处夹杂物能谱分析及位置

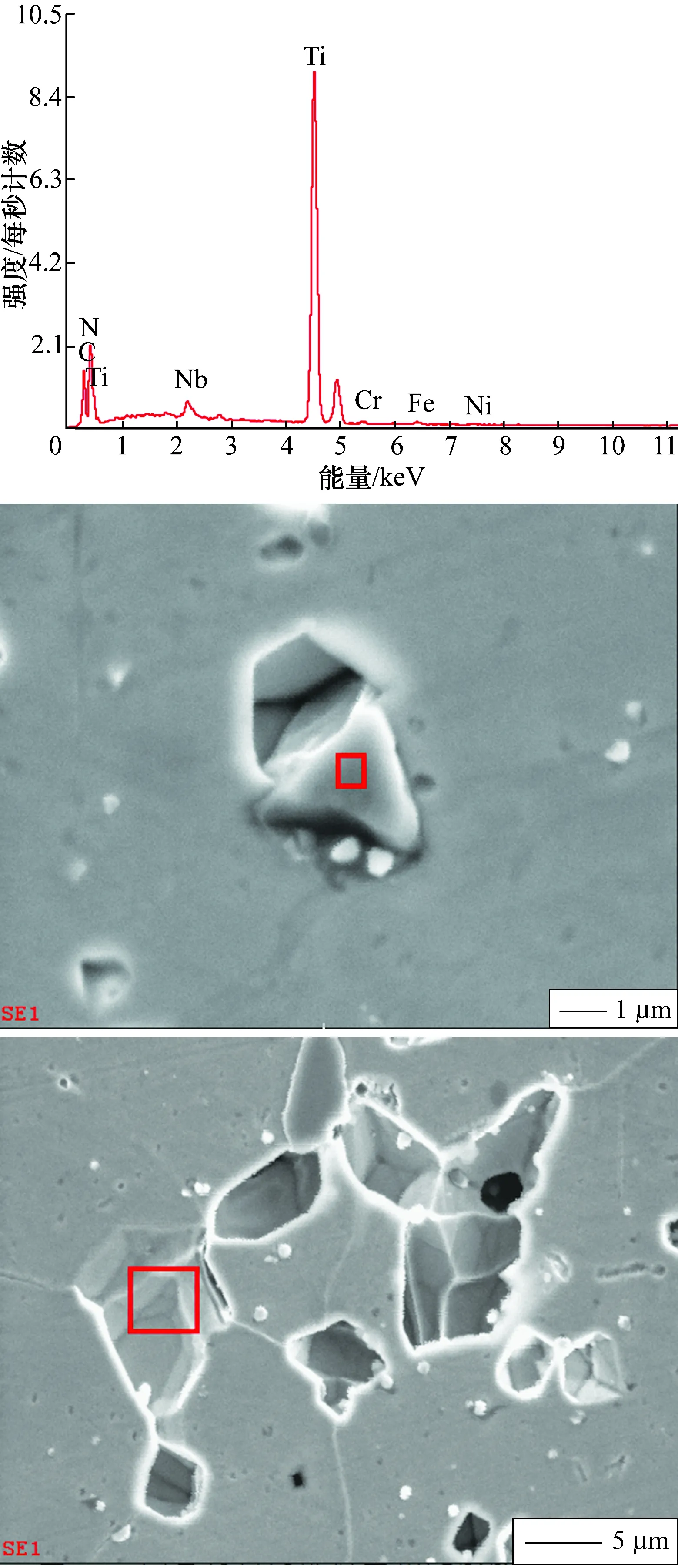

5.2 材料内部析出物的能谱分析

从金相上看材料内部除了弥散分布于晶内的碳化物,在晶间上还存在较多的析出相。材料内部晶间处析出相的能谱分析见图11。从图11可以看出,析出相为TiC和TiN。

图11 凸台材料内部析出相能谱分析

6 结 论

(1)凸台锻件材料化学成分与原设计相符。

(2)从材料金相方面分析,材料长期在高温环境作用下(830 ℃),碳化物呈弥散状分布于晶内,且有TiC等相析出,使材料脆性有所增加。

(3)根据断口及裂纹微观形貌分析,裂纹内含有较多的夹杂物,主要为氧化硅、氧化锰以及氧化铬。裂纹表征为夹杂引起的脆性开裂。由于该处位于凸台轴肩部位,承受的载荷除了应力集中外,还承受局部弯曲应力,受力状况比较复杂。在复杂载荷作用下,夹杂物周边萌生裂纹,进而裂纹扩展,最终导致内壁开裂。

(4)从设计角度分析,因设计单位首次设计如此大型炼油装置经验不足,设计存在缺陷,转化炉底部热壁集合管凸台结构不连续,应力集中(该处峰值应力非常高),在高温状态使用容易发生开裂失效。在高温使用中,由于各种原因变形不一致,系统的温度补偿不足,造成局部热应力较高。

(5)从现场凸台结构考虑,252根炉管凸台部位用堆焊方式堆出圆滑过渡结构,要求过渡半径大于5 mm,部分消减原结构的应力峰值。1 a后,机会停车抽查,情况良好。

(6)从本次检查分析情况来看,裂纹是从内壁夹杂处萌生,并向外扩展。因此要对现有的炉管凸台锻件内壁进行全面检查,不能排除在用的凸台内壁没有裂纹存在;下次停车时有条件要更换同一批次的凸台锻件。

(编辑 王菁辉)