高腐蚀油田管道外检测技术的试验与应用

,,

(1.中国石油大港油田公司第三采油厂,天津 061035;2.中国石油大港油田公司第六采油厂,天津 300280;3.中国石油大港油田第二矿区服务公司,天津 300280)

1 技术背景

1.1 问题的提出

随着油气工业的发展,油气管道运输业迅速兴起,管道越来越长,但相伴而生的管道破裂、爆炸、起火等事故也屡屡发生,这类事故往往造成巨大的经济损失、人身伤亡和环境破坏。为防不测,近几年研究开发了许多检测、评价、预防、分析和诊断等技术,对降低事故发生频率起了很大的作用。油田管道及场站完整性管理工作的开展,有助于降低管道失效率、提升安全水平、降低管道运营风险、变事后应急为提前预控。近几年,中国石油大港油田公司开展了管道及场站完整性检测评价的探索实践,取得一些经验,也发现一些问题。

1.2 管道技术现状

大港南部油田属于高腐蚀油田,地层产出液矿化度为30 000 mg/L左右、Cl-质量浓度为15 000 mg/L,CO2和H2S质量浓度分别为47 mg/L和18 mg/L,造成地面钢质管道腐蚀结垢极其严重。同时,该油田又属于典型的高凝和高黏油田,原油物性差,凝固点最高达40.8 ℃,黏度(50 ℃)平均785.7 mPa·s。为了解决高凝高黏原油生产集输问题,大部分油井采用双管掺水伴热生产,管网输送介质温度高,普遍为45~73 ℃,高温加剧腐蚀。根据采油厂管道漏失月报统计,大港南部油田共有集输、掺水、供水和注水管道约1 800 km,每年因腐蚀导致管线泄漏最高达到6 700次,用于更换管道的费用每年在5 000×104RMB¥以上,用于腐蚀结垢治理的药剂费用约1 200×104RMB¥,用于污染赔偿费用最高约600×104RMB¥。巨额的生产维护费用使得企业不堪重负,不仅严重影响了正常生产,而且增加了职工劳动强度,带来大量安全环保问题。

1.3 试验应用目的

为了探索油田不同管道检测评价技术的适用性,推动油田管道完整性管理工作的开展,提升安全水平,降低管道运营风险,变事后应急为提前预控,开展了管道外检测技术试验与应用。

1.4 检测技术筛选

根据大港油田管道现状,筛选检测技术重点考虑以下3个方面:

(1)结合各种检测评价技术的特点及适应性,选用的检测技术要尽可能实现非接触检测,要适应运行时间长、腐蚀泄漏严重、安全风险大和环境敏感区域的管道;

(2)依据的国内外标准:API 581—2008 《基于风险的检验技术》,NACE RP0502—2002 《管道外腐蚀直接评估方法》,API 1160—2013 《危险液体管道的完整性管理》,SYT 0087.1—2006 《钢制管道及储罐腐蚀评价标准——埋地钢质管道外腐蚀直接评价》,SY/T 5918—2011 《埋地钢质管道外防腐层修复技术规范》,SY/T 6621—2005 《输气管道系统完整性管理》,SY/T 6648—2006 《危险液体管道的完整性管理》,SY/T 6653—2006 《基于风险的检验(RBI)推荐做法》和SY/T 6714—2008 《基于风险检验的基础方法》。

(3)借鉴中石油西南油气田分公司、中石油管道公司等同行在管道检测、风险评价、缺陷评估及寿命预测等方面的应用经验。

最终筛选出多频管中电流检测技术、磁致超声导波检测技术、瞬变电磁检测技术和金属磁记忆检测技术4种开展试验应用。

2 4种管道检测技术原理及试验应用

2.1 多频管中电流法

检测原理:通过检测埋地管道上的激励电流信号衰减率来判断防腐层好坏。特定频率的电流沿埋地管道传送过程中的衰减变化与管道防腐层的绝缘电阻率有关[1]。管道防腐层出现破损,一部分信号电流就会从该破损处流出,并以破损处为中心形成一个立体的球形分布电场,在地面上用接收机及“A”字架对管道沿线电位进行检测,依据接收机上显示的箭头方向和dB值(防腐层缺陷点大小的度量值)来判断破损点的确切位置和大小。

检测内容:对埋地管道外防腐层的破损情况评估和定位,同时对管道走向进行精确定位、测深。

检测设备:多频管中电流法检测仪(包括发射机、接收机、“A”字架、数据连接线和电脑计算软件)。

适用范围:埋地金属管道(套管内管道、跨越管道不适应)。

检测精度:(1)防腐层破损点开挖验证的准确率不低于95%。(2)防腐层破损点定位精度不超过±0.5 m。

检测条件:管道沿线无绝缘法兰等非导电管件。

检测应用:PCM技术共完成486.2 km管道检测,检测出破损点4 202处。

验证:对51条检测dB值大于35的管道防腐层破损点,采取开挖方式验证314处,符合率99%。

2.2 磁致超声导波检测技术

检测原理:磁致超声导波技术激发的是一种机械弹性波,能沿着构建有限的边界形状传播并被构建边界形状所约束、所导向。当传播中的超声波遇到结构突变(焊缝或缺陷),一部分导波就会反射回原检测点产生微小的振动,这种振动将会引起铁磁性材料的磁畴按照一定方向运动,引起材料的磁化状态发生变化(磁致伸缩效应的逆效应)而被传感器所检测到,以达到检测构件状况的目的[2]。

检测内容:对管道本体因腐蚀等因素造成的缺陷进行检测和评估。

检测设备:磁致导波检测仪。

适用范围:穿跨越管道、架空管道。不能测量该类管道局部的点蚀,不能确定缺陷的形状和大小,不能穿越法兰。

检测精度:可靠检测灵敏度为管道横截面积损失量的3%,监测时灵敏度可以达到管道横截面积损失量的0.6%。定位精度与主机系统的信噪比和所采用的操作频率有关:±150 mm(频率为32 kHz时),±75 mm(频率为64 kHz时),±32 mm(频率为128 kHz时)。

检测条件:传感器安装位置盲区的大小与所采用的检测频率有关:32 kHz时为350 mm,64 kHz时为175 mm,128 kHz时为85 mm。

试验应用:共完成49条管道跨河段检测,长度共计6.21 km,布置检测点148处,检测出缺陷点228处。

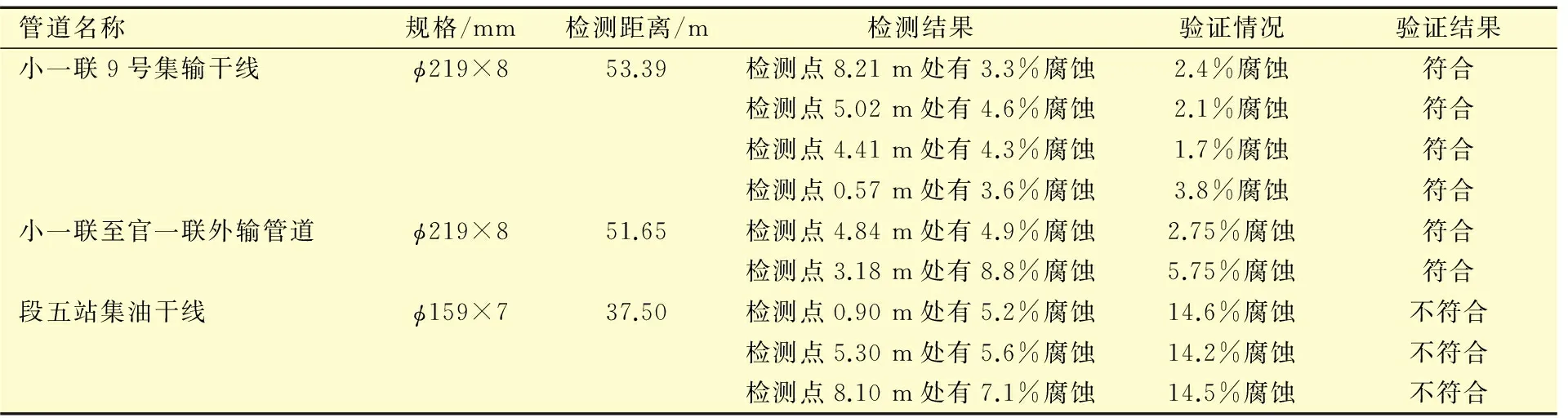

验证:对131处金属蚀失率大于3%的缺陷点进行了保温层剥开、除锈,用超声波测厚仪进行壁厚检测验证,符合率56%(见表1)。

2.3 瞬变电磁检测技术

检测原理:用发射线圈向金属管道发送一次脉冲磁场,地下管道内部受感应产生涡旋电流,用接收线圈测量二次涡流磁场,管壁厚度不同的管体脉冲瞬变响应不同,依据检测信号在不同管道上的瞬变衰减特征的区别,评估管体平均缺损量[3]。

检测内容:对管体金属平均缺失量或一段管道的平均腐蚀状况进行检测评估。

表1 磁致导波检测技术验证情况汇总

检测设备:管道腐蚀智能检测仪(控制单元、数据采集器、传感器)。

适用范围:管径大于100 mm金属埋地管道(局限性:只能反映被测管段金属蚀失量平均值,不能反映管体的局部点蚀程度)。

检测精度:一般干扰条件下,误差可控制在5%以内。

检测条件:相邻管道距离不低于埋深2~2.5倍。

试验应用:共完成1条管道1 700 m检测,现场共布置测点208处,其中金属蚀失率大于10%的重点腐蚀管段6处。

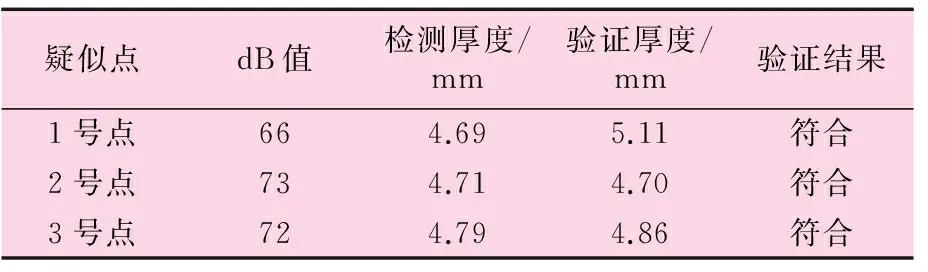

验证:因地方关系难以协调,仅对其中3处开挖,采用超声波测厚仪进行管壁厚度验证(见表2)。

表2 瞬变电磁检测技术部分风险点验证

2.4 金属磁记忆检测技术

检测原理:铁磁性金属零件在加工和运行时,由于受载荷和地磁场共同作用,在应力和变形集中区域会发生具有磁致伸缩性质的磁畴组织定向和不可逆的重新取向,这种状态的不可逆变化在工作载荷消除后不仅会保留,还与最大作用应力有关,金属构件表面的这种磁状态记忆着微观缺陷或应力集中的位置,即所谓的磁记忆效应,利用金属这种磁记忆效应的基本原理制作的检测仪器,通过记录垂直于金属构件表面的磁场强度分量沿某一方向的分布情况,可以对构件的应力集中程度以及是否存在微观缺陷进行评价[4]。

检测内容:可以对管道冶金缺陷(压痕、褶皱和刻痕)、机械缺陷(未焊透、错边)、腐蚀损坏(腐蚀坑、线性腐蚀和应力腐蚀开裂)、施工或运行形成应力集中点(山地滑坡、温度和其他变形负载,弯曲应力等)进行检测。

检测设备:钢质管道远场应力检测仪(包括磁扫描探头、主机、数据处理器、数据连接线和电脑)。

适用范围:埋地金属管道或水下金属管道(局限性:对于管道在过去1年内做过漏磁检测,并行或交叉的管道,该技术的准确性不高)。

检测精度:(1)可测缺陷深度不小于5%管壁厚度、任意周向位置缺陷和任何宽度的裂纹开口;(2)异常位置的精度:±1.5 m。

检测条件:(1)距管道垂直距离不超过25倍管径,水平距离不超过4倍管径;(2)管道直径超过56 mm;(3)管道壁厚超过1.0 mm。

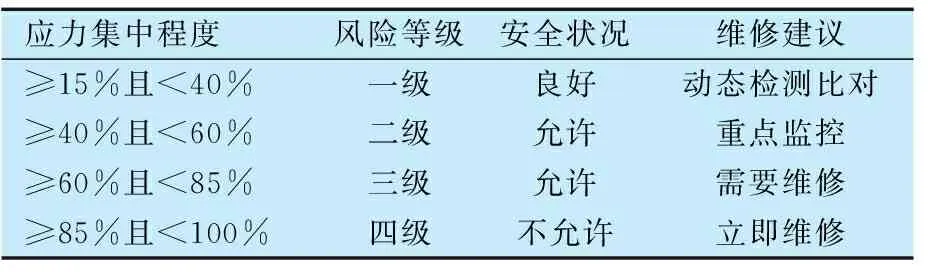

试验应用:共检测10条管道,长度合计29.6 km,共检测出应力集中风险等级三级点52处,四级点3处,合计55处,按照应力集中程度对管道风险进行分级,见表3。

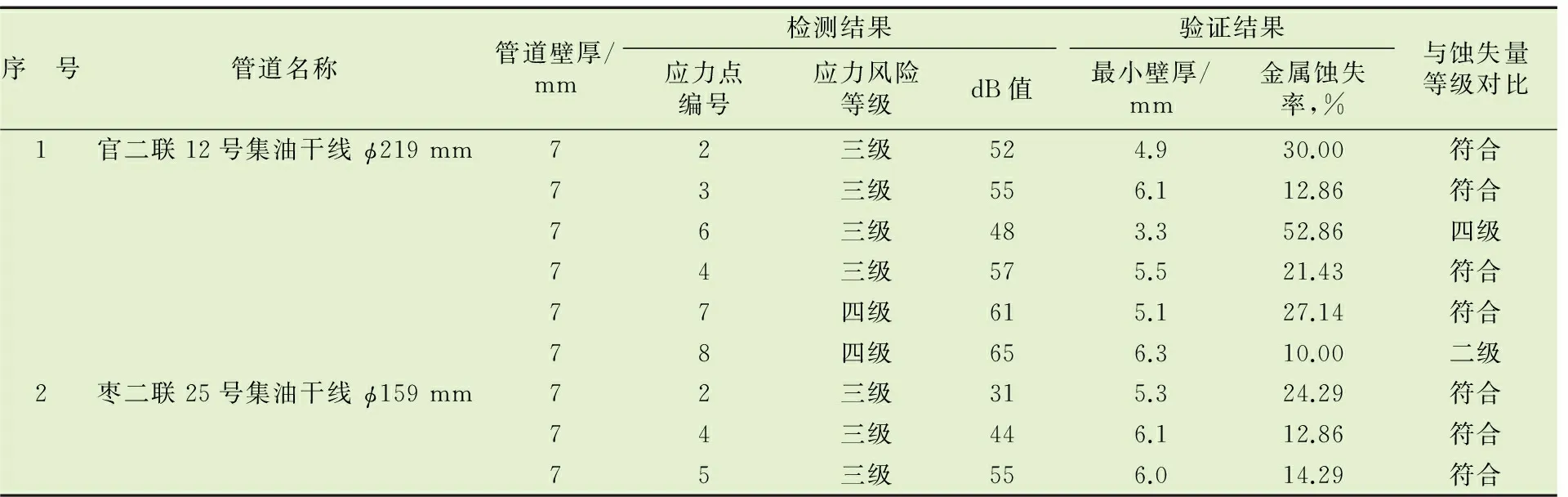

验证:由于没有验证冶金缺陷、机械缺陷及施工或运行形成应力集中的手段,仅采用超声波测厚仪对2条管道9处应力集中点进行了开挖测壁厚验证,并与金属蚀失量划分的风险等级(见表4)进行对比,发现其中7处风险等级划分相符,符合率78%(见表5)。

表3 金属磁记忆检测技术检测结果分级

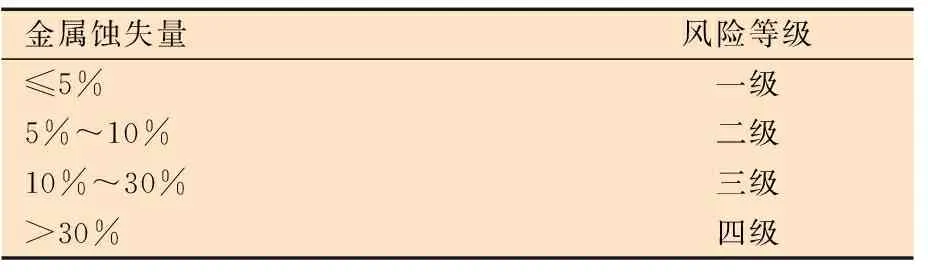

表4 金属蚀失量经验等级

表5 金属磁记忆检测技术验证情况汇总

3 结果与讨论

3.1 多频管中电流技术

通过对51条管道314处风险点的开挖检测验证,对管道防腐层破损点的检测与定位准确率较高(99%),使用该技术即可实现对埋地金属管道走向、埋深的确定、防腐层评价和破损点定位,特别适合对新建管道防腐层完好情况进行验收。

但是,该项技术不能确定管道本体的腐蚀状况,对于管体腐蚀严重的情况,特别是内腐蚀严重的管道,适应性较差。一方面,防腐层没有破损的位置,管体可能已经腐蚀非常严重;另一方面,防腐层破损非常严重的位置,管体本身可能没有腐蚀。对于因防腐层破损而导致的管体外腐蚀,也需要对防腐层破损点进行定位、开挖之后,通过测厚仪等其他手段了解管道腐蚀状况及确定下一步的维修工作量。另外,该技术对架空管道、套管内管道无法检测。

3.2 磁致超声导波检测技术

通过大量实际检测以及其他方式验证,超声导波检测技术可以对一定程度的架空管道腐蚀等缺陷进行评价、定位。但是该项检测技术也存在明显的局限性:

(1)超声导波技术采用低频超声技术,波长很长,只能检测出占管道横截面积3%以上的腐蚀或裂纹等缺陷,不能测量管道真实剩余壁厚或最小壁厚,尤其是整体腐蚀减薄的壁厚,与轴向平行的裂纹与腐蚀也很难发现。

(2)管道采用的防腐、保温类型不同,输送介质的不同,服役时间的不同,都会对该技术有效检测距离有明显影响。一般来说,新管道每点检测距离大于旧管道,无防腐层的管道每点检测距离大于有防腐层的管道;高密度聚乙烯内穿插防腐的管道,检测距离就大幅降低。

(3)该技术不能确定缺陷的形状和大小、不能穿越法兰。

(4)个别管道采用32,64和128 kHz导波工作频率,声波均不能传播,导致无法检测。

(5)检测结果的准确性与检测点布置密度有关,误差较大。

(6)定位精度误差较大。

(7)传感器安装位置盲区也导致很多弯头、法兰等特殊位置无法检测。

(8)对于埋地管道,有效检测距离大幅降低,应用该技术成本较高。

3.3 瞬变电磁技术

该技术理论上能反映某一段管线壁厚的平均值,不能反映管体的具体一点的点蚀程度,只能作为参考由检测人员依靠经验来初步判断管线的腐蚀程度。

该技术准确率低,而且腐蚀信号、并行管道信号及其他干扰信号难以区分,需要检测人员经验判断或采取其他技术验证;管体缺陷严重程度与检测结果信号强弱规律性不强,给出的管体缺陷范围太大,不能具体定位,误差远大于5%。另外,该技术要求平行铺设管道间距是管道埋深的2~2.5倍,对于油田交错铺设的集油、掺水、供注水等管道,瞬变电磁技术检测的结果相互干扰严重,难于正常应用。

3.4 金属磁记忆技术

理论上能够给出管道具体应力集中点位置及应力集中等级,再依据应力集中等级与管道本体腐蚀情况来判断管道本体缺陷。

但是该技术除了腐蚀导致的应力集中以外,冶金缺陷、机械外力、施工和运行过程造成的应力集中难以验证,需要检测人员经验判断或采取其他技术验证,受现场条件限制,有时根本无法验证;检测信号易受外界信号干扰,缺陷严重程度与检测结果信号关联性不强,特征不明显,需要其他技术协助验证。另外,该技术成本较高。

4 结 语

通过以上大量检测实践,发现了一些管道风险点,通过补强修复等措施,提升了管道安全水平,降低了管道运行风险,延长了管道寿命。但是,也发现目前现有的检测技术存在明显的缺陷,尤其是管道本体腐蚀严重的情况,现有的技术均不能发现全部缺陷,或者不能满足现场实际应用的要求,急需有关部门尽快引进、推荐或研发针对上游生产系统的简单、实用、准确和有效的检测技术。

[1] 郭勇,邢辉斌.埋地管道外防腐层PCM检测技术[J].石油和化工设备,2011,14(7):63-64,69.

[2] 宋高峰,王志亮,张涛.磁致伸缩导波技术在工业管道腐蚀检测中的应用[J].化工设备与管道,2010,47(5):71-74.

[3] 吕国印.瞬变电磁法的现状与发展趋势[J].物探化探计算技术,2007,29(10):111-115.

[4] 张卫民,董邵平,张之敬.金属磁记忆检测技术的现状与发展[J].中国机械工程,2003,14(10):892-896.

[5] 刘碧峰,刘博洋.管道外检测技术在大港南部油田的试验应用 [J].石油规划设计,2016,27(6):19-22.

[6] 茅根新,顾素兰,何磊.超声导波检测技术在管道检验检测中的应用[J].化工装备技术,2011,32(6):53-55.

[7] 刘文斌,赵洪波,黄长辉.MsS长距离导波技术及应用[J].中国化工设备贸易,2012,4(4):381.

(编辑 张向阳)