天然气制氢装置紧急停车联锁系统的设计

冯 宇

(中海油石化工程有限公司,青岛 266101)

氢能是公认的清洁能源。氢气是最理想的无污染燃料,也是重要的石油化工原料。在石油化工系统中,氢气多用于合成氨、甲醇等合成气工业以及石油炼制工业中的加氢裂化、加氢精制、汽油加氢、柴油加氢、渣油加氢和润滑油加氢等。目前制取氢气的方法主要有煤制氢、生物制氢、水分解法制氢、轻烃蒸汽转化法制氢[1]。其中烃类水蒸气转化法由于工艺可靠,开车方便,原料、燃料物耗和能耗较低且性能指标优良,在国内制氢装置应用最为广泛[2]。文中结合在国内几套制氢装置的设计经验,重点探讨烃类水蒸气转化法。

紧急停车系统ESD(emergency shutdown device),也称安全联锁系统[3]或安全仪表系统SIS(safety instrumented system)、安全停车系统SSD。SIS系统是一种应用于工业过程的安全保护系统,对工艺生产过程状况进行自动监视,当生产过程出现意外波动或紧急情况下需要采取紧急停车时,SIS系统能够精确检测,并准确及时做出响应,启动或关闭某些设备甚至停车,使装置停在一定的安全水平上[4],确保工艺设备、装置及人身的安全。在此,根据制氢装置的工艺流程及设备要求,进行了相应的紧急停车联锁系统的设计。

1 天然气制氢装置的工艺流程

天然气制氢装置工艺技术采用烃类水蒸气转化法造气和变压吸附氢提纯PSA的工艺流程,该流程简单、成熟、可靠,产品氢气纯度高。

在设计过程中,需要选择合理的工艺参数,比如:采用较高的转化出口温度,增加转化深度,提高单位原料的产氢率,从而降低原料和燃料消耗;选用较低的水碳比进一步降低转化炉的燃料消耗;利用转化炉烟道气高温位余热预热原料气、发生中压蒸汽;利用转化气高温位余热发生中压蒸汽;利用中变气高温位预热中压锅炉给水以降低锅炉给水用量;利用烟道气低温位余热预热燃烧空气,以降低转化炉燃料用量等。优化换热流程,合理利用余热能位,提高有效能效率。

天然气制氢装置工艺流程主要包括:原料预加热,原料脱硫,原料蒸汽转化,CO的中温变换和中变气的PSA氢气提纯。

(1)进料系统

来自界区的天然气进入原料气罐,冲罐,经原料气压缩机升压后进入原料预热炉,预热进入脱硫部分。

(2)脱硫部分

原料净化主要是脱出原料气的无机硫、氯,保证催化剂的正常运行。首先,原料气进入变温反应器,在其中有机硫加氢转化为硫化氢,烯烃加氢饱和,该反应器反应放热由壳程导热油取走,使反应出口温度升高。然后,经过绝热加氢反应器,在该反应器中,反应不完全的烯烃进一步加氢饱和后进入脱硫反应器,在氧化锌脱硫反应器中首先进入脱氯段脱除原料中的氯,最后进入氧化锌脱硫段,在此氧化锌与硫化氢发生脱硫反应。

(3)转化部分

烃类的蒸汽转化是以烃类为原料,在一定温度和催化剂作用下,使烃类和水蒸气经过一系列的分解、裂化、脱氢、结碳、消碳、氧化、变换、甲烷化等反应,最终转化为 H2,CO,CO2和少量残余的甲烷CH4,其中H2为该装置的产物。精制后的原料气与水蒸气混合,再经转化炉对流段预热升温,进入转化炉辐射段。在催化剂的作用下,发生复杂的水蒸气转化反应,从而生产出 H2,CH4,CO,CO2和 H2O 的平衡混合物。以CH4为主的气态烃,蒸汽转化过程较为简单,发生的反应主要有

烃类水蒸气转化反应是体积增大的强吸热反应,低压、高温、高水碳比有利于上述反应的进行。反应过程所需热量由转化炉顶部的气体燃料烧嘴提供,出转化炉、高温转化气经转化气蒸汽发生器换热后,温度降低,进入中温变换部分。

(4)变换部分

由转化部分过来的转化气进入中温变换反应器,在催化剂的作用下发生变换反应:CO+H2O=CO2+H2,降低了变换气中CO的含量,同时继续生产H2,可以降低原料消耗和PSA进料系统的杂质。中变气经过锅炉给水换热器、除盐水预热器进行热交换回收部分余热后,再经中变气空冷器及水冷却器冷却,经分水后进入PSA部分。

(5)PSA 部分

来自变换部分的中变气大部分为H2,另外还有CH4,CO和CO2等杂质气体,其中CH4和CO都含有很高的热量,而且CO和CO2是加氢装置的毒物,PSA单元的作用就是将这些毒物去除。来自变换部分的中变气自塔底进入吸附塔A~H中正处于吸附工况的塔,在其中多种吸附剂的依次选择吸附下,一次性除去氢以外的几乎所有杂质,获得纯度大于(体积分数)99.9%的 H2产品[5],而杂质气体 CH4,CO和CO2则作为PSA尾气送至转化炉全部用作燃料。采用PSA技术,简化了制氢流程,提高了氢气纯度,降低了装置能耗。

2 安全联锁系统设计

2.1 安全联锁系统独立设置

一般来讲,在开、停工和生产过程中可能造成重大人身事故、重大设备事故和重大经济损失的生产装置,以及一旦发生事故会对环境有较大的影响和破坏的化工炼油装置、大型机组,其联锁和停车系统应独立于过程控制系统,以降低控制功能和安全功能同时失效的概率,使报警、联锁和停车系统不依附于过程控制系统,能独立完成自动保护联锁的安全功能。

为确保安全联锁系统的可靠性,在硬件与软件配置上采用相应的冗余结构,SIS系统的各部分尽量选用专用设备或仪表[6]。SIS系统要求独立设置的部分有:检测元件、执行元件、逻辑运算器、报警、联锁和停车系统与过程控制系统或其他设备的通讯;电源系统报警、联锁和停车系统应由满足相应安全等级要求的电源供电。

2.2 安全完整性等级SIL

安全完整性等级 SIL(safety integrity level)[7]是指SIS系统发生故障时,对工艺在装置生产操作人员和大型机组设备造成的损害程度所进行的定性分析。根据IEC 61508标准,将安全完整性等级定义为4级(SIL1—SIL4),安全等级与安全性呈正比关系,即安全等级越高,SIS系统的安全性越高。

IEC 61511作为IEC 61508在过程工业领域的分支标准,保持了SIL1—SIL4的4个等级划分。除极罕见的特殊应用,在过程工业一般的应用场合,SIL3是其最高级。IEC 61508/IEC 61511依据不同的操作模式,采用不同的技术指标划分SIL等级。

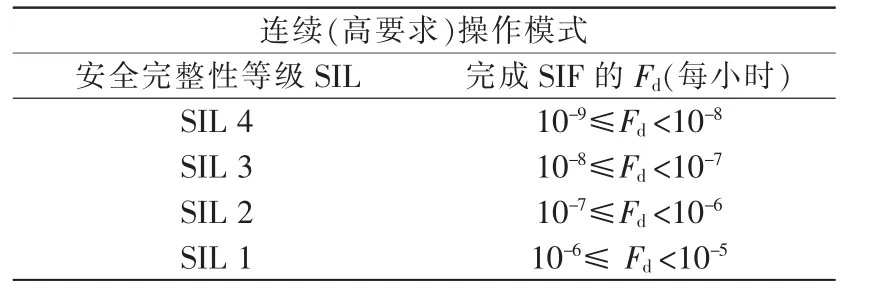

IEC 61511将安全仪表功能的操作模式分为要求操作模式 (即低要求操作模式)、连续操作模式(即高要求操作模式)。SIL对要求操作模式下的失效概率要求见表1。

表1 要求操作模式Tab.1 Demand operation mode

由表可知,SIL的每个等级对应着安全仪表功能 SIF(safety instrumented function)1 个数量级的平均失效概率Pavg;IEC 61511将SIS定义为用于执行一个或多个安全仪表功能SIF的仪表系统;目标风险降低数值也称为风险降低因数Fr。Pavg与Fr互为倒数,即Pavg=1/Fr。其物理含义是,每提升1个SIL等级就意味着SIF的平均失效概率降低1个数量级,也意味着将危险事件发生的可能性降低为原来的1/10[8]。

SIL对连续操作模式下SIF的危险失效概率Fd要求见表2。SIF的高要求连续操作模式是指,当SIF出现危险失效时,潜在的危险将会立即发生,除非存在其他防止措施。连续模式涵盖执行连续安全控制,以保持功能安全的安全仪表功能。

表2 连续操作模式Tab.2 Continuous operation mode

石油化工工厂或装置的完全完整性等级最高为SIL3。SIL等级越高,安全仪表功能失效的概率越低。安全仪表系统的低要求操作模式是指安全仪表系统动作频率不大于每年1次。通常石油化工工程和装置的安全仪表系统工作于低要求操作模式[9]。

安全完整性等级的数量划分,为工程设计和SIS设备选型提供了基准。

2.3 SIS系统的硬件方案

天然气制氢装置所设计的安全联锁系统,采用了三重化冗余[10]的控制系统平台,最高可达到SIL3的安全等级。三重化冗余是一种具有高容错能力的可编辑控制器和过程控制技术,系统应具有完备的冗余和容错技术,可以在线识别瞬态和稳态故障并进行适当修正。三重化冗余有3个安全相同的系统通道组成,每个系统通道进行独立的程序控制,并与其他2个通道并行工作,对所有来自现场的输入和输出信号进行表决和诊断。

三重化冗余包括设备冗余和工作性能冗余。要求各级网络通讯设备、部件和总线必须三重冗余。控制站处理器等功能卡必须三重冗余。所有电源设备和部件必须三重冗余。对要求冗余配置的I/O卡件必须三重冗余。

2.4 天然气制氢装置的联锁系统

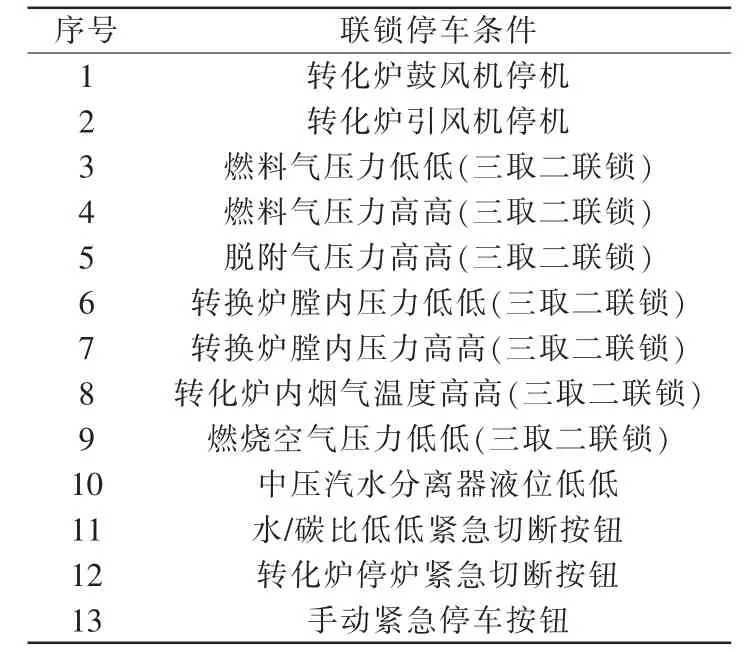

为了确保装置平稳可靠运行,设置了一套天然气制氢装置的联锁系统,由SIS系统实现。天然气制氢装置联锁停车条件见表3。

当出现表3所示任何1个条件时,联锁系统将自动启动,转化炉停炉。停炉动作包括:切断转化炉主、副燃料气以及脱硫后原料气,延时10 min后转化炉鼓风机和引风机停机;延时15 min后切断进炉中压蒸汽;中控室辅操台设置的紧急停车按钮[11]。

在工艺装置重要参数监测控制中,防止现场仪表出现故障或者长期使用出现精度错误,而采用了冗余措施,通常采用三取二联锁,只有2个及其以上仪表的监测参数同时出现超标,联锁装置才动作,以保证设备装置平稳运行,防止误报出现停车事故。

该装置的联锁逻辑图如图1所示。图中122为制氢装置单元号。

表3 联锁系统停车条件Tab.3 Interlocking system shutdown conditions

2.5 原料气压缩机联锁停车系统设计

压缩机主电机定子温度超过140℃(三取二联锁),压缩机供油主管道压力低低(三取二联锁)造成原料气压缩机故障;采用紧急停车联锁系统使原料气压缩机主电机停止运转;中控室辅操台设置的紧急停车按钮。当这3个触发条件中启动任何1个条件时,均可以联锁停原料气压缩机,以保障压缩机设备和操作人员的安全。

原料气压缩机联锁逻辑图如图2所示。

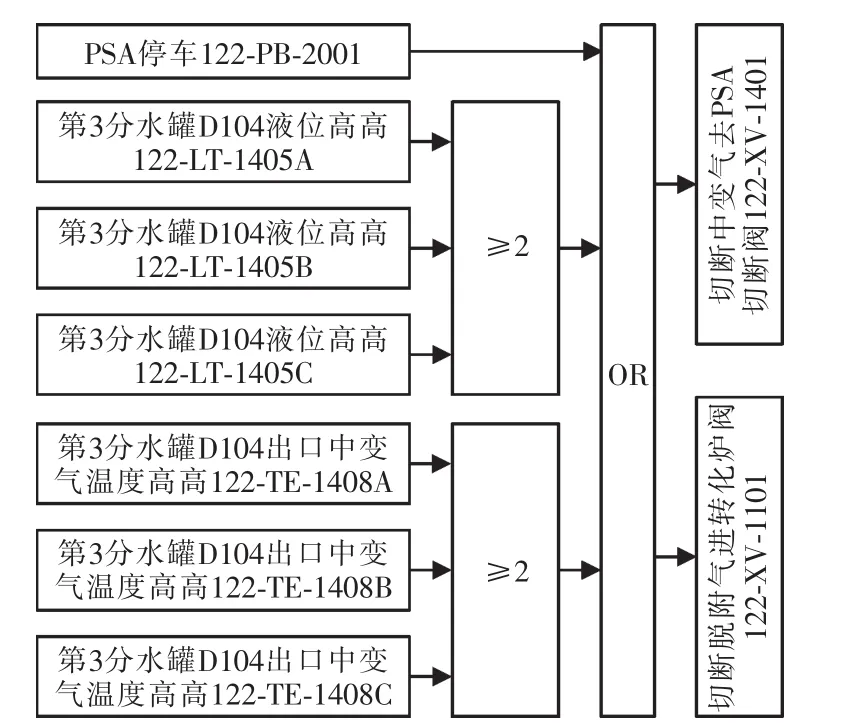

2.6 PSA联锁停车系统设计

当PSA系统异常状况,第3分水罐液位高高(三取二联锁);第3分水罐出口中变气温度高高(三取二联锁);在中控室设置的PSA紧急联锁停车按钮。这3个条件为PSA联锁停机条件,当任何1个条件启动时,均切断中变气去PSA切断阀,以保障PSA设备和操作人员的安全。

PSA联锁逻辑图如图3所示。

图1 制氢装置联锁逻辑图Fig.1 Hydrogen production plant interlock logic diagram

3 结语

根据天然气制氢装置的工艺流程,以及SIS系统的设计原则,针对制氢装置中的重要工艺设备,设计了一系列紧急停车系统的联锁逻辑。在该设计中,将若干个对工艺设备正常运行产生影响的过程变量设置为联锁条件。当联锁条件触发时,相应的设备将联锁动作,装置紧急停车。这样能尽量避免生产事故,并保障了生产设备和操作人员的安全,保证天然气制氢装置安全、平稳的运行。

图2 原料气压缩机联锁逻辑图Fig.2 Feed gas compressor interlock logic diagram

图3 PSA联锁逻辑图Fig.3 PSA interlock logic diagram

参考文献:

[1]许小云.14×104Nm3/h制氢装置开工及运行分析[J].化工技术与开发,2015,44(9):61-63.

[2]张炜.炼厂制氢技术线路选择和成本分析[J].化学工程,2010,38(10):141-145.

[3]李鸣,桂静颐,杨大勇,等.加氢裂化装置紧急停车联锁逻辑设计[J].自动化仪表,2013,34(7):25-27.

[4]黄丽梅.90 kt/a正丁烷装置联锁系统的设计[J].自动化仪表,2013,34(12):76-79.

[5]张良军.装置PSA系统运行状况分析[J].化学工程与装备,2010,12(12):97-99.

[6]李鸣,黄丽梅,张宇,等.硫磺回收装置紧急停车系统的设计[J].化工自动化及仪表,2013,38(6):739-741.

[7]宋小宁.加氢装置安全仪表系统设计[J].自动化仪表,2008,29(11):64-68.

[8]张建国.安全仪表系统在过程工业中的应用[M].北京:中国电力出版社,2010:4-7.

[9]中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局.GB/T50770—2013石油化工安全仪表系统设计规范[S].北京:中国计划出版社,2013.

[10]袁国利,郎兵.三冗余PLC在压缩机防喘振控制中的应用研究[J].自动化仪表,2011,32(1):54-57.

[11]接瑜,栗雪云.DSO催化汽油加氢脱硫装置安全联锁系统设置[J].化工自动化及仪表,2014,42(1):40-43.