碎煤加压气化炉开工火炬设置的改进

(中海油大同SNG项目组,山西 大同 037613)

碎煤加压气化工艺技术是我国在上世纪70年代末引进的德国鲁奇公司的煤气化技术,碎煤Mark4工艺技术在我国运行多年,已完全成熟,其工艺流程为粒度为6~50 mm的原料煤由煤锁在3.1 MPa(g)的压力下,由上加入到气化炉内,与来自底部炉箅的气化剂——氧气和高压蒸汽逆流接触发生化学反应,生成含有一氧化碳、二氧化碳、氢气、甲烷等成分的粗煤气,生成的粗煤气将热量传递给温度逐步下降的煤层,以600~700 ℃的温度离开气化炉。离开气化炉的粗煤气首先进入到文丘里喷淋洗涤冷却器,并在此被冷却至204 ℃,绝大部分重组分被冷凝洗涤下来,随后气液混合物进入到废热锅炉,回收粗煤气的大量显热和潜热,洗涤冷凝混合液被送往煤气水处理装置进行进一步物理处理,而被冷却至180 ℃的粗煤气经气液分离后送出气化界区。如果气化炉计划停车或者紧急停车,粗煤气不再送出界区,而是直接进入到气化界区内的热火炬进行焚烧。

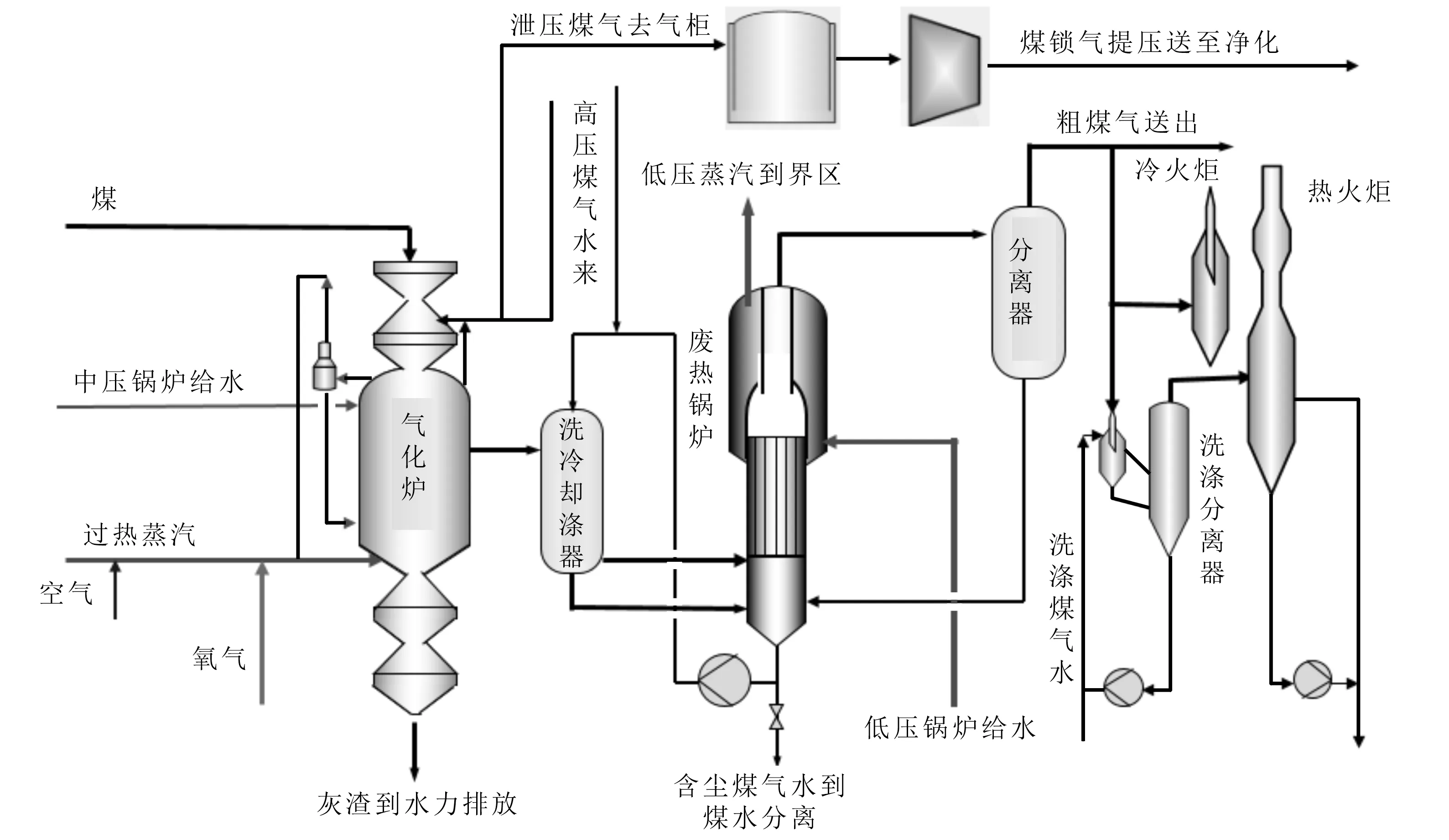

图1 碎煤气化装置主要工艺流程

1 国内碎煤气化装置开工火炬配置情况

碎煤气化装置主要工艺流程见图1。碎煤加压气化装置的火炬系统是专为鲁奇第三代加压气化炉配套使用的,上世纪70年代末由山西化肥厂成套引进西德鲁奇公司的工艺和设备。根据其作用,碎煤加压气化炉装置火炬系统分为热火炬系统和冷火炬系统。当时国内气化装置的气化炉台数较少,基本上是每4台气化炉配备1套热火炬和冷火炬。随着国内现代煤化工的快速发展,碎煤气化装置气化炉台数大量增加,如果仍按照4台气化炉配备1套火炬系统的标准,将增加装置投资,且还会造成多点放空。由于火炬系统只在开停车期间使用,几台热火炬的长明灯长时间燃烧将消耗大量燃料气。另外,由于气化炉的操作水平和维护保养水平的逐步提高,单台气化炉年运行天数基本在250d以上,开停车的次数大大减少,气化炉在线率的提高,降低了火炬系统的使用率。因此,在大唐克什克腾煤制天然气公司碎煤气化置换气化火炬系统中,由4台炉配置1套火炬系统的设计改变为8台炉配置1套开工火炬系统,在几年的运行中,该火炬系统的配置完全可以满足生产的需要。后来新建的碎煤气化装置火炬系统,基本按照8台气化炉配备1套火炬系统的标准建造。

2 碎煤加压气化装置火炬系统的作用

碎煤加压气化装置每个系列设置1套开工火炬系统用于在气化炉开车、停车和事故操作期间,气化炉产生的粗煤气泄压排放气燃烧后排放,从而保证气化炉的安全稳定运行,并使排放废气达到大气污染物综合排放标准。一般情况下,1套碎煤加压气化装置每个系列设置1套冷火炬和1套热火炬系统。冷火炬主要用于气化炉吹扫、置换阶段和蒸汽升温阶段的排放,热火炬用于气化炉空气点火和切氧后以及紧急事故和计划停车阶段的排放。

2.1 冷火炬的优缺点

碎煤加压气化炉开停车火炬设置中,冷火炬主要在开车初期(即气化炉加煤完毕后)使用。用高压蒸汽对煤层加热,加热后蒸汽和由受热后的燃料煤分解挥发分的气体一同通过气化煤气出口进入到冷火炬总管,在冷火炬中放空。该设备结构简单,维修操作方便,相当于一个就地放空管。

虽然该工艺设备操作简单,但是由于通过其排放的气体只经过初步的洗涤分离而并未进行细化处理,所以这种排放方式简单、粗放、直接。冷火炬主要在气化炉蒸汽升温开始到结束的这一段时间内(即蒸汽升温阶段)使用。加热的燃料煤层会随着温度的不断上升逐步开始热解,有大量的气体解析出来。所谓煤的热解就是指由于温度的不断升高,分子间振动逐渐加剧,当振动强度大于分子和分子以及原子键生成能时,分子中的原子键能就会断裂。因此,当煤层温度高于85~120 ℃时煤层就会开始热分解,这时就会有一氧化碳、二氧化碳、水蒸气等气体解析出来,我们称之为煤的干燥过程。当温度升至120~200 ℃时,吸附在煤颗粒小孔间的硫化物、甲烷、二氧化碳等有害气体也被解析放出来,我们称之为煤炭的脱吸阶段。当温度升至200~300 ℃时,原料煤进入正式热分解,这时就会出现一定量的气态产物和烃类产物,比如一氧化碳、二氧化碳、硫化氢等,少量的煤焦油此时开始解析出来,我们称为煤的开始热解阶段。当温度升至300~400 ℃及以上时,煤的热解速度加快,大量的焦油和气体被析放出来,尤其是焦油混合物几乎全部在此温度范围内被析放出来。在这一阶段析放的气体主要为甲烷及其同系物,此外还有一些不饱和烃(CmHn)、氢气及有毒气体等,我们称为一次性气体。黏结性的煤在此时解析的焦油不饱和烃和有毒气体尤为明显。煤在这一阶段由胶质状态转变为半焦煤状态,此阶段称为胶质体固化阶段。气化炉蒸汽升温阶段采用的是高中压蒸汽,其温度一般在380~450 ℃这个范围内,也就是说蒸汽升温阶段煤层最终的平均温度也基本在这个温度范围之内。从蒸汽升温到升温结束,基本需要3h左右,煤层的温度会随着时间的延续不断上升,与此同时不断有气体从煤中解析出来,解析出来的气体由气化炉进入到冷火炬总管中。这种排放方式将大量的废气和少量的气态焦油通过蒸汽带入冷火炬中,并被直接排放到大气中,对环境有污染。由于当时环保要求并不严格,且对排放的管理不够,没有引起各个生产单位足够的重视,这种排放方式一直存在。由于排放的尾气并没有经过严格地收集处理,只是通过煤气化炉出口喷射洗涤后就直接排放,尤其是在开车期间,现场弥漫着刺鼻的气味,并有少量煤尘飘落。随着环保管理要求越来越严格,该尾气必须经过合理回收处理才可排放。因此,就需在进冷火炬之前设置洗涤分离装置,对该尾气进行洗涤分离后,再焚烧或进一步处理。

2.2 热火炬的作用

热火炬使用分两个阶段:第一阶段,气化炉空气点火后直至气化炉提压,并网前在热火炬处排放;第二阶段,气化炉停车期间煤气粗煤气在热火炬高空燃烧。

热火炬主要作用是焚烧气化炉开车、停车和紧急停车过程中的粗煤气,在进热火炬之前的粗煤气设置有洗涤器和分离器,对粗煤气进一步进行除尘和除焦油处理,并且在热火炬底部也设置分液罐来对粗煤气进行再次分离,防止气体的带液以及携带物阻塞火炬头。开车过程中的煤气进入到热火炬中进行焚烧。

在气化炉停车泄压排完煤后,一般用蒸汽进行气化炉的吹扫,一个目的是为了防止气化炉的布气孔堵塞,另一个目的是将气化炉内剩余的粗煤气置换出去。该排放气一般在热火炬里放空焚烧,经过热火炬处理完的尾气可满足环保排放要求。

3 开工火炬应用情况

实际生产中,进冷火炬前的气体中含有很多成分,尤其还有少量的煤尘和焦油没有进行洗涤和分离,虽然该设备简单,投资也小,但是该气体不具备达标排放。在山西化肥厂和大唐克旗煤制天然气公司,包括后建的一些化工厂的气化装置中都设置了冷火炬和热火炬,但是在实际应用中,由于冷火炬排放不合格,该冷火炬设备基本不投用,在蒸汽升温阶段的排放气大都经过热火炬进行焚烧。虽然投用的企业在进冷火炬之前增建了洗涤分离器和喷淋水系统,但也不能满足环保的要求。有的企业已经考虑将该气体送往蓄热回收装置进行处理,有的企业考虑再增加1台热火炬取代该冷火炬。

4 取消冷火炬的影响及解决办法

碎煤加压气化装置冷火炬主要用于气化开车蒸汽升温阶段,如果只设置1台热火炬而取消冷火炬,当1台气化炉正在空气运行而另1台气化炉由于非正常原因需要停车时,空气运行的压力只有0.3~0.4 MPa(g),而即将停车的气化炉的停车压力至少在3MPa(g)左右,这样就只能有1台气化炉使用火炬,严重影响装置的生产负荷和安全生产。对于装置规模较小的气化装置一般有5台(4开1备)气化炉的气化装置,可以增加1台热火炬或进入全厂总火炬进行泄压排放,从而取消冷火炬,这样的排放完全满足生产要求。

对于装置规模比较大的气化装置,气化炉停1台车对整个生产负荷影响较小,其余气化炉完全可以增减负荷来应对,即使出现1台气化炉开车而另外1台停车的情况,也可以使停车的气化炉保压,等待开车完成后再泄压。

因此,考虑到环保因素,建议在国内新建和改进的碎煤加压气化装置中逐渐取消冷火炬的设置,而只设置热火炬,增加对蒸汽升温阶段排放气的洗涤效果,并将其导入热火炬中进行焚烧。这样减少了冷火炬管线和设备的设置,装置减少了投资,且排放气更安全、更环保。只设置热火炬完全可以代替冷火炬的功能,并能对气体进行处理,达到环保要求。

5 结语

根据目前工业气体排放的要求,将气化炉的所有开车尾气进行洗涤分离后送往热火炬进行焚烧,完全可以满足生产和环保的要求,建议新建(在建)碎煤加压气化装置开工火炬取消冷火炬的设置。

[1]贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2011.

[2]谢克昌.煤炭气化技术[M].北京:化学工业出版社,2012.