硝铵装置真空结晶机的隐患治理及安全使用探讨

(四川美丰化工股份有限公司,四川 德阳 621000)

真空结晶机是结晶硝铵装置的关键设备之一,其作用是将95%左右的硝铵溶液,生产成粉状的硝铵结晶产品。

2014年2月,某厂硝铵装置8台真空结晶机投入使用。2014年12月,A台在正常运行过程中突然发出巨大的爆破声音,泄料门冲开,轴承座损坏,轴承座上的填料压紧螺栓飞出约10 m。该事故虽然没有造成人员伤亡和较大的设备损伤,但性质极为严重,造成的后果也极其可怕。

1947年,美国发生的3次船运硝铵产品爆炸,就导致1 100余人死亡,5 000余人受伤[3]。1998年,陕西某化工集团的硝铵装置发生爆炸,死亡22人,重伤6人,轻伤52人,直接经济损失约7 000万元[1]。而震惊中外的天津港“8.12”事故,也是因为硝化棉自燃引起其他化学品燃烧,随着温度持续升高,硝铵分解速度不断加快,达到其爆炸温度,引起爆炸而导致事故急剧扩大。经了解同行企业,发现该型真空结晶机在使用过程中多次出现罐内燃烧、燃爆等事故。一般的解决办法是每周均停车检查、检修轴承油封并重新加注润滑油,极大地增加了日常检修维护工作量,且不能解决根本问题。为解决该问题,通过设备结构改造,加强日常维护,从根本上解决了硝铵进入轴承的问题,取得了良好的效果。

1 真空结晶机状况

1.1 设备参数

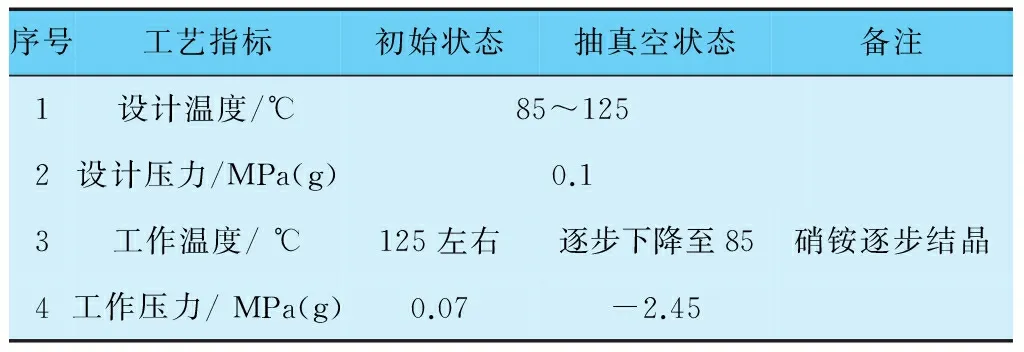

真空结晶机的设计及运行参数见表1。

表1 真空结晶机参数表

1.2 设备结构

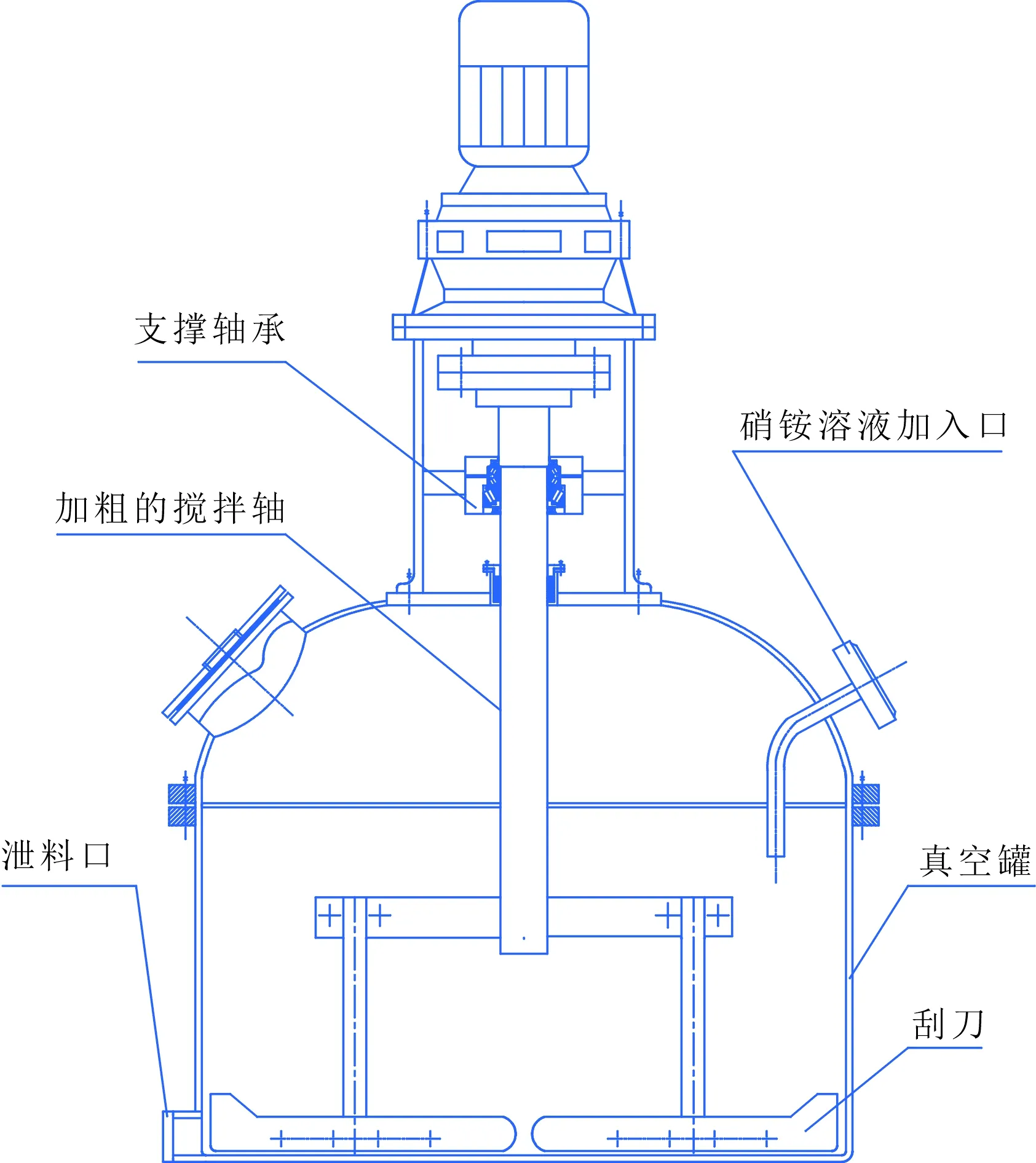

硝铵真空结晶机结构见图1。

图1 真空结晶机结构示意

1.3 工作原理

真空结晶机在工作过程中,搅拌刮刀始终保持旋转状态,确保罐内硝铵在逐步结晶过程中不板结。其工作原理是在初始状态下,关闭泄料门,通过加料口将浓度约95%、温度125 ℃左右的硝铵溶液加入真空罐内。在搅拌状态下,通过对罐内抽真空,使硝铵溶液中的水分逐步蒸发并结晶。当结晶硝铵中的水分含量合格后,破掉真空罐内真空,打开泄料门,利用刮刀将结晶后的硝铵排出。

根据上述工作原理可以看出,在初始状态下,加入硝铵溶液时,真空罐内处于微正压,压力约0.07 MPa(g),温度125 ℃。而在硝铵逐步结晶过程中,真空罐内从正压变为负压,压力逐渐降至-2.45 MPa(g),温度逐渐降至85 ℃左右。随着设备的连续运行,真空罐内的温度和压力始终处于这样一个反复交变状态。

2 设备故障现象

2014年12月,在正常生产过程中,现场突然发出巨大的爆破声,真空结晶机A泄料门被冲开。经检查发现,真空罐内已结晶的硝铵表面有大约300 mm2的黑色污点,分析为润滑脂及部分炭黑。检查真空结晶机内部的支撑轴承,发现轴承内有大量的硝铵结晶,几乎没有润滑脂。轴承座下的填料压紧螺栓螺母脱落,一颗螺母被冲出,骨架油封的密封刃口有磨损现象。

出现该事故后,立即将结晶硝铵装置停下检查,发现其他几台真空结晶机内部的支撑轴承,也有数量不等的硝铵结晶进入,但尚有润滑脂,未完全干磨,但填料压紧螺栓也有部分松动。

3 事故原因分析

该设备发生事故后,立即请设备厂家一起从润滑脂的选择及加注、设备的日常维护及管理、设备的结构、硝铵产品的特性等方面进行了原因分析。

3.1 润滑脂的选择及加注

真空结晶机使用过程中,加注的润滑脂为安治化工有限公司上海分公司生产的NAUTICA2#高性能抗水磺酸钙润滑脂,其基本参数见表2。

表2 润滑脂基本参数

从表2可以看出,该润滑脂是完全能够满足真空结晶机的使用温度及潮湿的工况。

经查,该设备在日常使用过程中,维修人员每1~2个月检查1次,根据情况加注润滑脂。因此,因为润滑脂本身选择不当或未及时加注引起的轴承干磨的原因可以排除。

3.2 设备的日常维护及管理

在发生事故后,查阅了设备的日常操作记录和维护检修记录。设备的日常操作工艺指标完全符合设计要求,没有超温、超压现象,电机电流和温度、设备运行的声音等均正常。

从该设备投用后,尚未检修,只是每1~2个月打开人孔盖进入内部检查各紧固螺栓是否有松动现象,并从注油孔加注少量润滑脂,检查轴承密封的填料是否足够,未检查过骨架油封是否正常。在检查中,曾经出现过填料压紧而导致螺栓松动的现象,及时进行了紧固。

3.3 设备的结构

从前面硝铵真空结晶机的结构示意(见图1)及真空罐内部支撑轴承结构示意(见图2)可以看出,该设备内部布置了支撑轴承并有润滑脂存在。虽然为防止泄漏的润滑脂和硝铵溶液进入轴承内部,在设备设计时,在轴承的上部设置了骨架油封,下部设置有密封填料和骨架油封。根据GB/T 9877—2008《液压传动旋转轴唇形密封圈设计规范》,骨架油封的密封腔压力≤0.05 MPa(g)[4]。在该设计中,轴承上部仅骨架油封,其密封压力最大0.07 MPa(g),已超过骨架油封的最大压力,根本不能形成有效地密封。而轴承下部的密封,当填料磨损或压紧螺栓松动失效时,含硝铵蒸气、硝铵溶液进入轴承内部。

图2 真空罐内部支撑轴承结构示意

3.4 硝铵产品的特性

硝铵是无色无臭的透明结晶或呈白色的结晶,易溶于水,易吸湿结块。纯硝铵在常温下是稳定的,对打击、碰撞或摩擦均不敏感。但在高温、高压和混入还原性物质时会影响并改变其物理和化学性质,甚至导致爆炸[3]。很多研究表明,在175 ℃时,油脂可以使硝铵发生分解反应并伴有气体产生[2]。一般的研究认为,油脂的馏出成分包含多种有机物,高温时可被氧化生成CO、CO2、焦炭及水等,而硝铵本身具有较强的氧化性,温度较高时,两者会发生氧化还原的放热反应,从而促进硝铵的热分解[3]。

综上所述,该设备出现事故的原因为设计结构不合理,真空罐内设置了支撑轴承且有润滑脂。当真空结晶机开始进硝铵溶液时,由于液体的下落高度有大约1 m,必然有硝铵溶液飞溅到轴承座上,同时,由于硝铵溶液温度为125 ℃,其中的水蒸气必然蒸发并充满真空罐内,包括轴承座,而该水蒸气中也含有一定量的硝铵。生产过程中真空罐内部的压力和温度始终随着加硝铵溶液、抽真空、硝铵逐步结晶、结晶硝铵排出的过程,交替变化,压力从0.07 MPa(g)到-2.45 MPa(g),温度从125 ℃下降到85 ℃,循环往复。由于该轴承的密封结构为骨架油封和填料密封,根据GB/T 9877—2008《液压传动旋转轴唇形密封圈设计规范》,骨架油封的密封压力也不足以满足该工况下的密封要求。同时,在真空罐内温度和压力的交变作用下,填料螺栓完全可能出现松动现象,骨架油封也存在老化和磨损。设备使用一段时间后,随着填料螺栓的松动和骨架油封的失效,密封性能变差,在罐内带压及抽真空状态时,轴承座上下的硝铵溶液和蒸汽等进入轴承内部与润滑油混合并结晶。随着设备运行时间的增长,轴承内部的硝铵结晶越来越多,最终造成轴承干磨,轴承温度急剧升高,引起硝铵热分解,从而引起燃爆。

4 设备结构的改进

针对设备结构上的缺陷,经过反复论证,确定了设备的改造方案,经过计算将搅拌轴加粗,将真空罐内的支撑轴承移到真空罐外,避免设备使用过程中硝铵溶液进入轴承内部,影响轴承的润滑并引起干磨发热,从根本上解决引起硝铵热分解的隐患。改造后的真空结晶机结构示意见图3。

图3 改造后的真空结晶机结构示意

5 安全使用管理

通过设备的改造,虽然将真空罐内的轴承移出,杜绝了硝铵溶液进入轴承的可能,但在日常生产中,结晶完成后,泄料仍然有硝铵粉尘飘逸,若不及时处理,日积月累,也可能进入真空罐外的支撑轴承内部,造成重大安全事故。因此,修订了巡检制度,明确操作人员每小时1次的巡检内容,必须检查上部轴承处是否有硝铵粉尘聚集。检维修人员每天必须进行1次巡检,检查轴承内的润滑脂是否足够,是否有硝铵粉尘进入轴承内部的迹象,同时采用测温枪检查轴承运行温度是否正常等措施,来判断设备运行状况。

6 结语

通过对全部真空结晶机的改造,从2015年5月开始到6月全部完成并逐台投入使用后,一直正常运行至今,没有出现过任何异常。说明对真空结晶机事故的原因判断是正确的,解决问题的措施是有效的。

[1]张为鹏,赵省向,张亦安.杂质对硝铵溶液热分解特性的影响[J].化肥工业 ,2001,28(4):12-14,45,61.

[2] 王志荣,胡园园,吴倩.敞开气氛中硝铵热分解过程危险特性的实验研究[J].中国安全生产科学技术,2010,6(1):49-53.

[3] 王春丽.硝铵水溶液热安全性研究[D].太原:中北大学,2010.

[4] GB/T 9877—2008,液压传动 旋转轴唇形密封圈设计规范[S].