液氨长输管道安全运行过程探讨

(贵州开阳化工有限公司,贵州 贵阳 550306)

贵州开阳化工有限公司50万t/a合成氨项目是开磷集团大磷肥装置的配套项目,所生产的合成氨主要用于开磷集团的磷肥生产。项目于2013年1月建成投产,产品包括50万t/a合成氨、8万t/a硫酸铵以及硫磺、液氧、液氮、液氩等,产品液氨通过地下管道输送到开磷集团大水工业园区磷铵厂内液氨球罐,两企业间直线距离6 km,输氨管道实际长10.98 km。

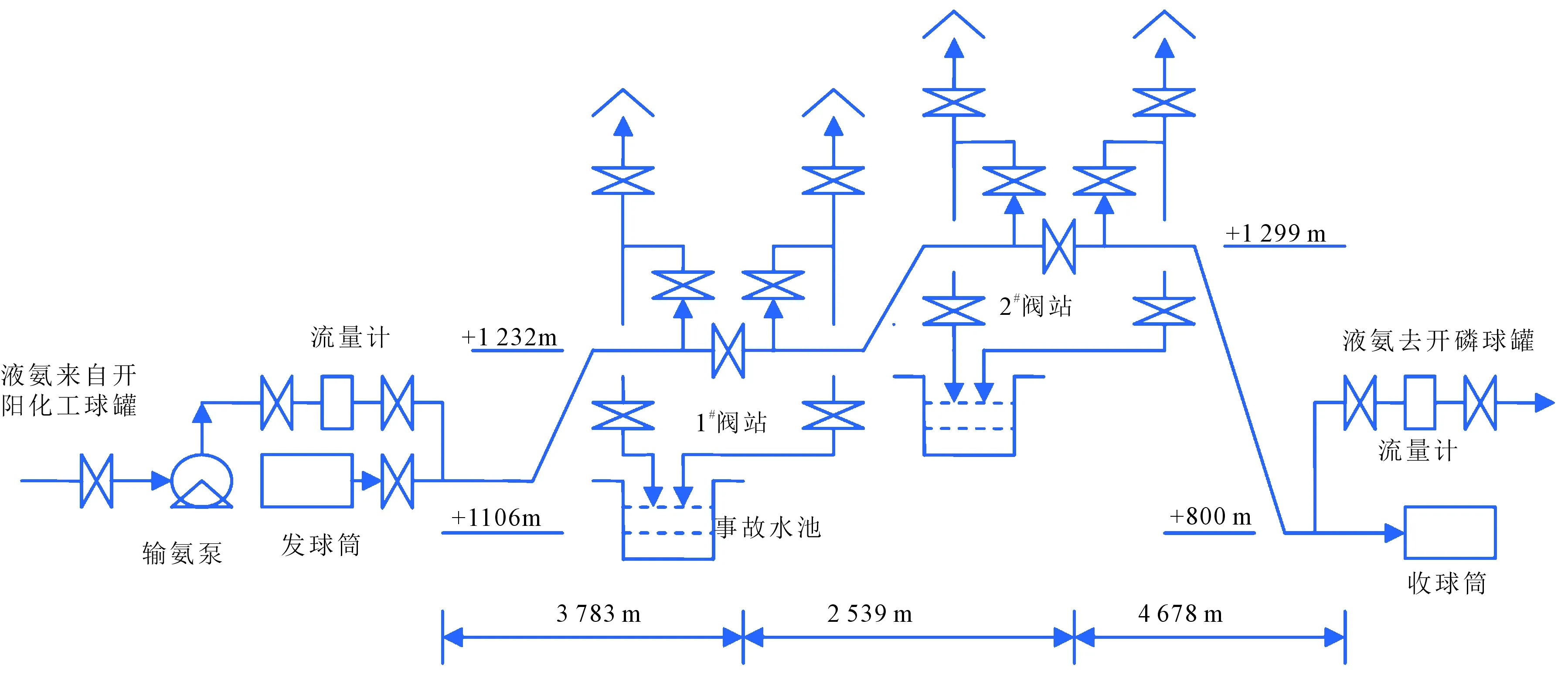

1 液氨管道流程

该输氨管道是将贵州开阳化工有限公司液氨球罐内的液氨,经液氨泵加压到约2.75 MPa(g),计量后经10.98 km长的管道送至开磷集团大水工业园开磷集团磷铵厂,经两级压力调节后,进入磷铵厂液氨球罐内,氨罐工作压力约为1.2 MPa(g)。按年输送时间8 000 h计,平均每天输送量为1 500 t,每小时输送量为62.5 t,年输送能力为50万t,输氨管道材质为16Mn无缝钢管,公称直径DN200,管道流速0.9 m/s。

为了维护输氨管道的安全运行及方便日常巡线工作,整条输氨管道共设置4个阀站,首站设在开阳化工有限公司液氨储罐区,负责输氨泵操作及输氨量调节,2个中间阀站分别设在液氨输送管道沿途的2个高点,主要负责阀站内阀门操作及沿途管道巡线工作,末端阀站设置在开磷集团大水工业园开磷集团磷铵厂液氨储罐区,负责液氨的接收工作。

考虑到管道的抢修和维修,在事故时需要将管道内的液氨排净,否则无法进行抢修和维修,更不能动火焊接,因此,在输氨首站、末站设置收发球筒装置,该装置以中压氮气作为动力,发生事故时通入氮气,推动球体将液氨以正输的方式推入大水工业园氨罐。在阀站及减压阀组附近均设置氨气吸收水池,吸收管道内剩余的氨与氮气混合物。

图1 液氨长输管道流程

2 液氨管道投用过程

(1)输氨管道水压试验。安装过程中对管道进行分段试压,用无腐蚀性清洁水作介质对输氨管道分段进行水压试验,试验压力按管道设计压力的1.5倍进行。

(2)输氨管道的清洗和吹扫。管道清洗、吹扫分3个步骤进行:第1步从首端阀站连续不断地用洁净水对管道系统(包括支管)进行冲洗,从末端阀站排水;第2步使用通球器对管道进行通球,将管道里的水赶出;第3步使用3.9 MPa(g)的中压氮气对管道进行吹干。

(3)管道气密性试验。输氨管道从首端阀站通氮气进行分级试漏,充压等级分别为0.5 MPa(g)、1.0 MPa(g)、2.0 MPa(g)、2.8 MPa(g)、3.6 MPa(g),用肥皂水对阀门填料函、法兰、螺纹连接处等所有密封点进行查漏。

(4)管道置换。包括首端泵站、1#与2#中间阀站、末端阀站输氨管道及其附属管道,从首端通入3.9 MPa(g)氮气进行置换,充压至1.0 MPa(g)后从末端阀站放空阀处放空,如此重复几次,至输氨管道取样分析,氧含量≤0.5%为合格,并用氮气保压。

(5)管道投氨。投氨时,为了避免液氨进入管道后大量蒸发而使管道温度过低或形成较大温差,造成输氨管道因冷缩或冷脆机械性能受损,所以确定投氨温度>15 ℃,液氨在15 ℃时对应的饱和蒸汽压力为0.743 MPa(g)。所以投氨时输氨管道内压力应≥0.75 MPa(g)。我们置换合格后用氮气保压0.8 MPa(g)。投氨时启动1台输氨泵,泵出口压力达1.0 MPa(g)后,按输氨泵额定流量50m3/h缓慢向管道送氨,由泵出口阀控制输送量,但阀门不能开得太小,以免进入管道的液氨产生节流,以阀门后主管道上不产生白霜,管内液氨温度≥15 ℃为准。当首端阀站压力达1.2 MPa(g)时,缓慢打开1#阀站放空阀放空,至放空管处出现白霜,能看到明显液滴,关闭1#阀站放空阀。当2#阀站压力达1.2 MPa(g)时,打开2#阀站放空阀放空,至放空管处出现白霜,能看到明显液滴,关闭2#阀站放空阀。打开末站排气阀排气,同时应保持1#、2#阀站压力不下降为限,末站排气管道连接开磷集团的尾气洗涤塔,当管道充满液氨且管道最高点压力超过当时温度下的液氨饱和蒸汽压时,全管道内都是液氨而没有气氨,然后投用两道减压阀,打开并氨阀,液氨进入开磷集团球罐。

3 液氨管道泄漏危险性分析

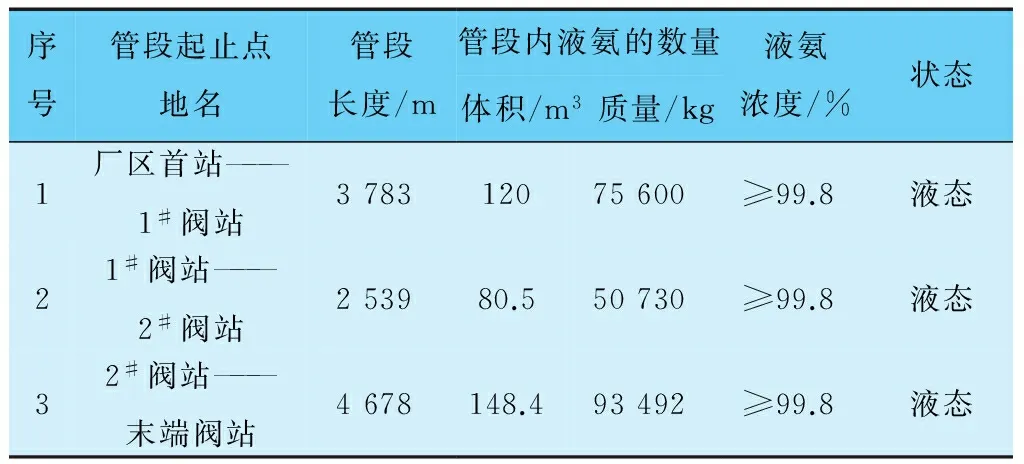

该液氨长输管道所处地段地质结构复杂,沿途经过山林、河流、农田、公路、采矿区、7个村寨及散落的农户,由各种原因造成输氨管道破损的可能性增大,输送管道距离长,运行过程中管道内存的液氨量大,达200t左右,一旦出现泄漏,可能引起附近人员中毒、环境污染和火灾爆炸事故。输氨管道中液氨的数量、状态见表1。

表1 输氨管道中液氨数量、状态

3.1 液氨管道泄漏原因分析

(1)管道的设计、施工。在管道设计、采购质量及施工安装等环节,没有因不符合有关规范标准或存在缺陷,而使管道在运行中破裂,发生液氨泄漏事故的危险。

(2)管道腐蚀。该管道输送液氨的浓度在99.8%以上,属于中性液体,腐蚀性很弱,内腐蚀不严重;但大部分管道深埋在地下,存在电化学腐蚀、细菌腐蚀及杂散电流腐蚀等外腐蚀,特别是电化学腐蚀,金属结构一旦有腐蚀电池形成,其阳极区因其区域范围相对比阴极区的小得多,腐蚀速度也极快,此时金属表面发生的不是均匀腐蚀,而是孔蚀,地下的管道、储罐、各种存有电解质的容器设备等几乎都是因为孔蚀而发生泄漏的。

(3)超压。环境温度升高易使液氨气化,造成管道因超压发生爆炸;因气候变化,管道热胀冷缩造成的破坏,导致长输管道的蛇变或翻动,易引起管道断裂,造成液氨泄漏。

(4)违章操作或设备故障。在开停车及运行过程中由于违章操作或仪表、设备故障使工艺控制过程失控而发生超压,或管道温差造成热应力过大,或液氨介质流动而引起震动(或翻动)等引起管道破裂,具有发生物理爆炸并大量泄漏的危险。

(5)关键部件缺陷。主要是垫片、法兰盘、密封部位、焊缝、螺钉拧入处、阀片等部位发生以跑、冒、滴、漏为主的泄漏,事故规模通常较小,但发生频率较高,且分布范围较广,其危害性不容忽视。

(6)人为原因。液氨输送管道因巡检不及时、宣传力度不够、安全警示标志不清、警示标志少或丢失等原因,周围群众在液氨管道经过的地段进行耕地、施工等过程中因不注意而误碰输氨管道造成泄漏,人为原因造成的事故规模往往较大。

(7)地质灾害。因该管道穿越采矿区,且沿途多处地段边坡和土体不稳定,具有引发滑坡、崩塌、地面塌陷、地裂缝等地质灾害的可能性,危害程度和危险性大。

3.2 液氨管道泄漏的危害分析

管道输送液氨装置的氨泄漏可分为弥散性点泄漏、小口径喷射点泄漏和超压爆炸破裂泄漏。为了计算最大危害范围,假设条件为泄漏时处于静风状态,氨气初始云团在泄漏处以半球状扩散;管段的泄漏点位于最低处;泄漏的液氨在较短时间内全部泄漏并气化。

仍假设液氨管道有一个1cm2泄漏口,液氨的泄漏速度为0.145kg/s,假设输氨管道泄漏60min后,采取了停泵、切断阀门、堵漏等有效措施,控制住了泄漏,则60min泄漏的氨的质量W为:

0.145×60×60=522 kg

泄漏的液氨挥发为气氨时,其体积为:

22.4/0.017×522=687 812L=687.812 m3

氨气在空气中的浓度达到0.5%时,人吸入5~10 min即致死,令人致死的有毒空气体积为:

V=687.812×100/0.5=137 562 m3

假设这些有毒空气以半球形向地面扩散,可求出该有毒气体的扩散半径为:

R=(V/2.094 4)1/3=40.35 m

根据以上计算,可以得出以下结论:如果输氨管道损坏,造成液氨泄漏,未能及时采取控制措施,空气中的氨气浓度达到0.5%时,在以泄漏点为球心、半径为40.35 m的半球形区域内的人员若未采取有效防护措施,吸入5~10 min即令人致死。

4 运行过程中出现的重大隐患

(1)2014年7月,在一次雨后巡道过程中,发现液氨管道2处隐患:一是49#节点桩处外侧地表出现长度约20 m、宽度约20 mm的裂纹,紧贴管道,雨天中随时有塌方可能;二是75#节点桩处,在管道外侧出现了塌方现象,离管道仅有2 m的距离,以上2处隐患对液氨管道的安全运行构成极大威胁。发现隐患后,引起贵州开阳化工有限公司的高度重视,将此2处按A级隐患进行整改,立即联系地质工程勘察院进行现场勘察,并及时设计出整改方案,49#节点桩处外侧将要塌方的土方经人工清理至管道底,在管道底部及上部各打一排锚杆并浇筑砼挡墙,对管道进行加固,两端分别延伸,总长度加至35 m,以5 m为一段,分段施工。75#节点桩处,沿塌方外侧做毛石砼挡墙,长度约为20 m,深入岩石600 mm。经过一个多月的抢修,于2014年9月底整改完成,确保了液氨管道安全运行。

(2)2016年6月,遵贵高速公路修建,原设计高速路与液氨管道32#至33#节点桩处交叉,需对液氨管道进行迁改,经与政府、施工方协商,认为迁改技术难度大、风险高,停产损失较大,特别考虑到安全生产的重要性,最终方案为不迁改液氨管道,采用桥梁上跨液氨管道避让的方案。在高速路施工过程中,液氨管道周围常有挖掘机、钻机、吊车等大型设备作业,稍有不慎,会损坏液氨管道,引起氨泄漏等重大事故,在此期间,车间安排专人在施工现场监护,严禁大型设备靠近液氨管道作业,并与施工单位共同编制液氨管道泄漏应急预案并组织演练。该高速路跨液氨管道工程于2017年4月完工。

5 液氨管道安全运行采取的措施

5.1 输氨管道、管件的选择

为保证管道安全运行,提高管道设计压力的裕量,其设计压力为6.4 MPa(g),增加管道的壁厚,相应地加大耐腐蚀裕度,阀门和法兰强度增加,以减少管道的维修量,提高管道的安全运行系数,管道上不使用人工弯头,采用自然弯,即弹性敷设,采用较大的曲率半径,有很大的冷却补偿裕量,可有效防止管道断裂的事故发生。

5.2 管道施工质量

以焊接质量标准或高于焊接质量标准的要求进行焊接,所有焊缝100%进行X射线无损探伤,提高焊缝X射线无损探伤拍片率,进一步保证焊缝质量。

5.3 管道防腐及绝热方式

该长输管道以地下敷设为主,这就要求管道的安全使用寿命要有较高的技术保障措施,管道敷设采用深度≥1.2m埋地敷设方式,以保证管道的恒温,避免液氨气化,避免因气候变化引起管道热胀冷缩造成的破坏,并借鉴国内现有的输氨管道的成功防腐经验,对输氨管道采用A型煤焦油瓷漆作外防腐层和牺牲阳极保护相结合的防腐方法,外露输氨管道采取保冷措施,防止日晒及外界高温引起液氨气化,保冷结构由“保冷层+防潮层+保护层”构成,保冷层采用密闭型聚氨酯泡沫塑料,该保冷材料具有自熄性,适用温度范围-65~80 ℃,保冷层厚度为60 mm,防潮层型式采用有碱平纹玻璃布内外各涂一层沥青玛蹄脂,保护层采用0.5 mm铝皮。

5.4 建立健全管道巡检制度

阀站值班人员每天至少进行一次徒步巡检,车间管理人员每周至少两次徒步巡检,检查内容包括责任范围内液氨管道的具体情况,管道三桩(测试桩、里程桩、转角桩)、安全警示牌是否完好;管道上有无违章建筑;管道沿道有无施工及裂纹、塌方现象;管道周围有无新开挖土方;管道有无露管、泄漏等现象;阀站阀门有无泄漏,压力表指示是否正常;宣传液氨的危害性,对危害管道安全的行为及时制止并向车间领导汇报,认真填写巡线记录,发现的隐患指定专人负责整改,做到闭环管理,确保管道安全运行。

5.5 制定完善的应急预案

根据管道的实际情况,制定完善的、具有操作性的应急预案,储备足够的应急物资,联合当地政府、消防队、医疗救援单位、周边群众每半年进行一次大规模的液氨管道泄漏应急演练,确保事故时汇报、应急处置、救援、撤离能够有序进行,减少事故损失。

5.6 加强管道保护的宣传工作

建立由地方政府、沿线村镇干部群众参与的“群防群治”的长输管道安全防范体系,采取对管道周边住户登门造访、散发传单、签订管道保护协议等多种公共教育方式,在埋地管道上方,设置明显标记及保护设施,以免农业生产对其造成破坏,防止人为的破坏活动。

5.7 管道设备、安全附件维护

定期对管道阀站管道、阀门、法兰、螺栓等部位进行防腐保护,每年对安全阀及有毒、有害报警仪进行校验,每半年对压力表进行校验,确保各设施完好。

6 结语

自1990年以来,国内已相继建成数条长距离输送液氨管道工程,其运行情况良好,工艺技术成熟可行,随着我国高效复合肥和化学纤维工业的发展,采用管道输送液氨是比较安全可靠、经济合理的输送方式,但必须要做好管道的设计、施工、投用、运行的过程控制,才能维护管道安全、稳定运行。

[1]陈鸿林.长输液氨管道的置换和投氨[J].化肥设计,1998,36(6):27-30.

[2] 张启波,贾颖,闫晓静.石油天然气长输管道危险性分析 [J].中国安全科学学报,2008,18(7):134-138.

[3] 陈文艳.液氨长输管道泄漏风险分析及对策 [D].北京:首都经济贸易大学,2011.