线束自动包缚机控制系统设计

吉建佳,王慧艺,佘晓磊

(上海应用技术大学 机械工程学院,上海 201418)

1 引言

线束制造过程从裁剪、压接、送线、插植、缠带自动化程度依次降低,其中缠带几乎为0。目前国内外对线束的研究主要集中在裁剪、压接、送线、插植[1]等加工工序,所以这些工序基本实现自动化,而缠带工序研究较少,只有一些院校做出研究,文献[2-3]在理论上研究了绕带的过程,文献[4]设计并分析了线束绑扎装置,文献[5]对布带缠绕机关键技术做出综合性研究。该控制系统引用目前较为先进的机器视觉检测系统,配合已经发展成熟的控制器[6],设计出为汽车线束包缚胶带自动化设备的控制系统,为线束加工中的缠带工序自动化发展起到推动作用。

2 线束自动包缚机的概述

2.1 包缚机的组成

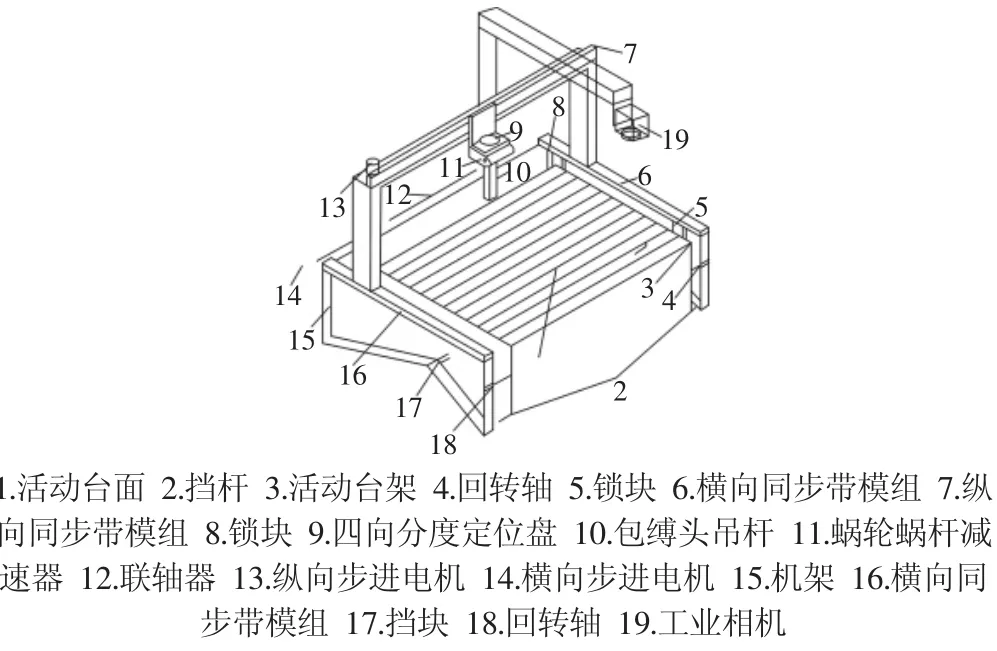

全自动线束包缚机由包缚头和机架组成,其中机架的整体示意图,如图1所示。而包缚头部分没有给出图形。吊杆上模组和包覆头没有在图中表示。包缚头主要用于将不同类型的胶布绑扎到线束外表;包缚头固定在包缚头吊杆上的模组上,可以实现上下移动。机架作为整个设备的工作平台,其包括活动台架3、横向同步带模组6和16、纵向同步带模组7、四向分度定位盘9、蜗轮蜗杆减速器11和步进电机等。其中活动台架3的活动台面1上会安置多个卡槽用于固定汽车线束,汽车线束会按照图2所示固定在活动台面1上。

图1 全自动线束缠带机示意图Fig.1 Automatic Wire Wrapping Machine Diagram

图2 汽车线束分支图Fig.2 Branch Diagram for Automotive Wiring Harness

2.2 包缚机的工作流程

线束缠带机是为一定规格的汽车线束包缚一层保护胶布的自动化装置。自动检测线束的端点和交叉点;对胶带剩余量进行监控,胶带用完自动停止包扎,并运动到换胶带出自动换胶带。线束包缚机的工作过程大致如下:(1)将汽车线束固定在活动台面上,摄像头开始拍照采取线束坐标点,打开电源,按下PC软件上回原点按键,完成初始位置回归。(2)PC获取图片,经过图像处理得到坐标信息。(3)在上位机软件上为PLC中电机运行的最高速度、基底速度、加速时间、减速时间、原点回归速度、爬行速度设值,并设置通信参数。(4)打开通信,将第三步设置的参数和第二步获得的坐标参数一起发给PLC。(5)点击启动按钮,向PLC发送启动信号,设备开始运行。(6)运行中途,胶布用完,传感器向PLC发送立即停止信号,同时记录当前停止位置,然后执行取胶布指令。(7)取完胶布,回到停止位置继续运行,直到一根线束绑扎完,并自动回原点,等待包缚下一根线束。

3 控制系统设计

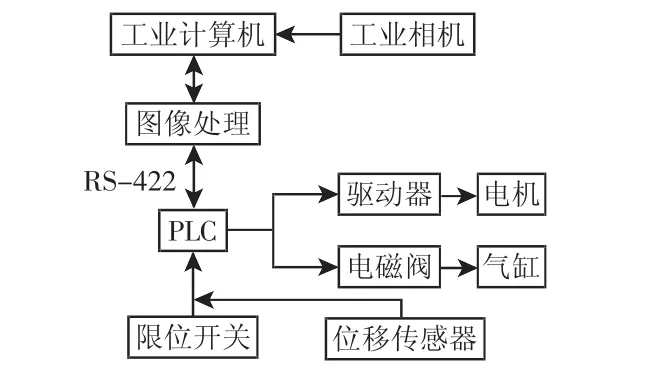

线束自动包缚设备的控制系统由检测系统、通信系统和执行机构组成。整个控制系统硬件框图,如图3所示。工业相机采集目标图像,并将图片传送给工业计算机,工业计算机完成图像处理后生成路径规划信息传送到PLC控制器上,由PLC控制驱动器和电磁阀来控制电机和气缸的动作,运动的位置信息由传感器反馈给PLC。

图3 控制系统硬件框图Fig.3 Control System Block Diagram

3.1 检测装置

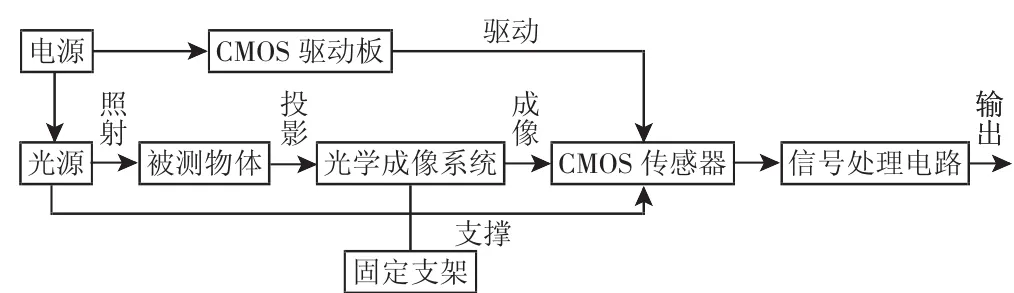

本系统采用工业相机的检测装置由以下组成:工业相机(包括CMOS图像传感器和驱动器)、光源、固定支架、电源等电路系统,如图4所示。

图4 工业相机检测装置原理框图Fig.4 Industrial Camera Detector Schematic Diagram

3.2 通信系统

上位机与下位机通信主要有三部分组成:工业计算机、FX3U-422-BD通信模块、USB-SC09-FX电缆、三菱FX3U系列的PLC。在工业通信领域中,RS-422通信方式运用相当广泛,因为它抗干扰能力强、反应时间较短、又可传输较远的距离。由于接收器采用高输入阻抗和发送驱动器比RS232更强的驱动能力。采用了FX3U系列PLC自带的RS-422-BD来实现对PLC参数的读取、写入、监控和控制。

4 硬件设计

根据企业要求和线束加工生产线的控制要求,主要下位机控制器以日本品牌为主,如PLC控制器、扩展模块、气缸等,在保证产品质量和性能稳定性的基础上,为了对设备的维护和调试方便,尽量使用与企业现有自动化设备所搭载硬件品牌一致。

4.1 控制器选型

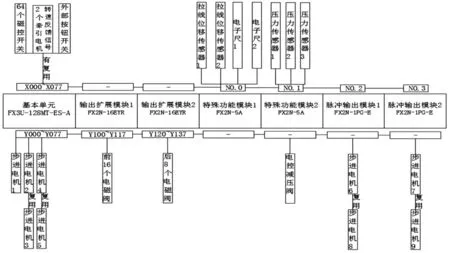

上位机选用工控机作为控制系统的主控,其性能必须满足控制要求,应配5个USB2.0接口、4个COM口、显示器、键盘、鼠标等。下位机用PLC控制执行系统,其性能应该能适应执行系统的动作要求。选择三菱FX3U-128MT-ES-A主单元,其分别包含了64个输入和输出点,其中含有3路脉冲输出端。为了满足控制要求选用2个FX2N-5A特殊功能模块,共有8路模拟量输入和2路模拟量输出。为了适应控制轴数量要求增加2个FX2N-1PG-E定位模块。由于PLC主机是晶体管输出型,无法输出开关量控制系统中的电磁阀,所以外挂2个FX2N-16EYR继电器输出扩展模块。

法国迈特罗芝集团(metrologic group)成立于1980年,是专业制造检测系统及服务的公司。主要业务范围包含:装备或者改造三坐标测量机(MMT),在线检测系统供应、培训、维护及校准MMT。目前,其销售网络遍布全球17个国家和地区,并在美国、德国及意大利建立有分公司。客户是汽车及航空制造集团及其供应商,3D测量系统的机器制造生产商。

4.2 输入组件

上位机输入组要有工业相机、键盘、鼠标等,工业相机用于检测坐标,为控制系统提供控制对象的参数;键盘和鼠标便于人机交互。下位机系统的输入组件件主要由磁性开关、拉线位移传感器、电子尺、压力传感器、限位开关等组成。其中:48个磁性开关用于每个气缸上限位;2个拉线位移传感器用于检测2个模组上实际位移;2个电子尺用于检测2模组上实际位移;3个压力传感器用于检测气路的实际压力;8个限位开关,用于4个模组上控制行程范围,起到保护模组和步进电机的作用;8个磁性开关用于模组上的近点信号和原点信号;还有一些按钮开关用于起停和急停等作用。

4.3 输出组件

输出组件主要以下位机控制系统为主,主要有步进电机、驱动器、电磁阀、电控减压阀等组件。其中:9个步进电机作为驱动源;24个电磁阀驱动气缸;一个电控减压阀保存气路的气压稳定。

5 电气设计

5.1 控制电路设计

控制电路主要以下位机PLC控制执行器电路为主,根据包缚机的工作流程,可以发现PLC控制器件动作时,有些器件与器件之间不可能同时运行,因此将其分组,接线可以将不同时工作的器件接到PLC同一个I/O端子。采用多路复用的方法,充分利用PLC有限的I/O端子,减少扩展,节约成本,是一种值得推广的设计思想。PLC基本单元与各模块连接及输入输出和站号的分配,所有执行器件与控制器的连接情况,如图5所示。

依据包缚2种胶带的情况,将吊杆前后包缚组分成2组,其中包括步进电机、驱动器、气缸、电磁阀、磁性开关等。因为2组上的所有控制器件不可能同时工作,所以控制电路使用多路复用方法,将2组对应器件共用控制器同一个端口。

图5 PLC模块与器件连接框图Fig.5 The Connection Diagram of PLC Module and Device

5.2 气动回路设计

将系统气路分成三组,其中前后包缚组各为一组,工作台面上固定叉为一组;通过电控减压阀控制空气压塑机输出气压,使用气管三通接头分成三路输出,各路气压由压力传感器控制输送到各气缸。

6 软件设计

6.1 程序结构

该系统程序采用模块化的程序结构,将不同功能程序设计为模块,程序结构条理清晰,便于维护和调试。将整个系统程序划分成上位机程序和下位机程序,上位机主要职能是获取图片并分析出参数,然后与下位机通信传输实际参数用于PLC控制器件执行动作;下位机采用PLC控制执行系统完成线束包缚任务,同时将工作状态反馈给上位机,便于监控管理。

6.2 通信程序的设计

三菱公司提供了MXComponent组件[7],它支持PLC和工业计算机的所有通信路径,它可以在不需要知道复杂的通信协议的情况下实现计算机与PLC的通信,因此也提高了系统开发成本和效率。

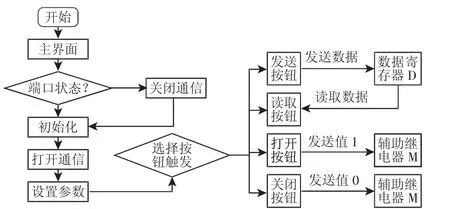

由于三菱PLC自带的编程口采用的是FX3U-422-BD通信模块,所以上位机调用的ACT控件时,选择通用的ActProgType控件。该系统软件设计实现通信的开发流程图,如图6所示。

其中数据寄存器D和辅助寄电器M都属于PLC的内部软元件。数据寄存器D是PLC内部字软元件,主要用于存放PLC端运行所需的参数;辅助继电器M是PLC内部位软元件,类似于继电器控制线路中的中间继电器,但不能直接驱动负载,它在程序中起到信号传递和逻辑控制作用。

图6 通信程序流程图Fig.6 Program Block Diagram for the Communication

6.2 .1通信初始化

在通信时,需要我们先调用ACT控件,在程序运行前对程序初始化设置,其主要用于设置一些通信方式、设备型号、端口号等参数。上位机要与三菱PLC进行通信,就需要对其属性设置,所用到的ActProgType属性,如表1所示。

表1 ActProgType属性表Tab.1 The Property of ActProgType

图7 FX参数设置Fig.7 FX Parameter Setup

要想实现PC与PLC通信,不仅上位机要设置通信,还要将PLC的通信参数设置与上位机一致,才可以完成上下位机间通信任务。在GX Works2软件编写梯形图程序,并在PLC参数栏进行参数设置,对三菱FX系列PLC参数设置,如图7所示。

6.2 .2通信调试

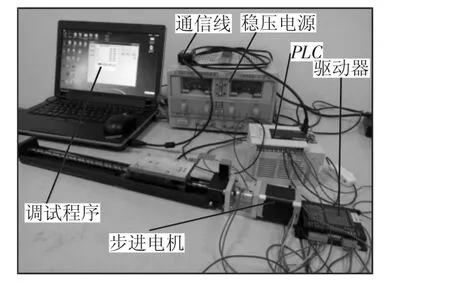

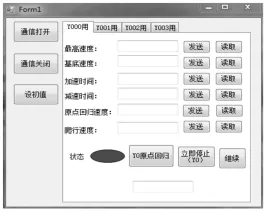

利用实验室现有的三菱FX3U-16MT为基础调试通信程序的效果,搭建一个单轴控制系统,如图8所示。本次调试程序软件,如图9所示。本次实验使用Y000脉冲输出控制一轴步进电机运行,驱动条件采用PLC中的辅助继电器M状态改变的方式实现,当软件上按钮触发时,程序就会向PLC发出改变辅助继电器M状态的命令,然后执行驱动。

辅助继电器是用软件实现的,它们不能接收外部的输入信号,也不能直接驱动外部负载,是一种内部的状态标志,相当于继电器控制系统中的中间继电器。使用软件方式控制器件运行,便于工作人员调试和维护,也节约运行成本,这种方法的实现,具有推广价值。

图8 通信实现的实物运行图Fig.8 The Diagram of Object Operation to Finish Communication

图9 调试程序软件Fig.9 The Software of Shakedown Test

7 结论

(1)为线束自动包扎胶带设备设计一种控制系统,该系统可以适应宽胶带或窄胶带对汽车线束进行包缚,满足企业的包缚率要求。(2)给该控制系统所需的硬件进行选型,并合理地搭配控制电路和气动回路,便于自动化设备的装配运行。(3)利用现有实验条件,完成上位机与下位机的通信,证明了该控制系统的稳定性,值得推广。

[1]张慧敏,林聪,康浪.全自动线束插植机的研发[J].机械设计与制造,2016(8):189-192.(Zhang Hui-min,Lin Cong,Kang Lang.Development of wire harness assembly machine[J].Machinery Design&Manufacture,2016(8):189-192.)

[2]王静,刘光宇.绕带过程的建模与控制[J].工业控制计算机,2015(10):92-94.(Wang Jing,Liu Guang-yu.Modeling and control of the winding process[J].Industrial Control Computer,2015(10):92-94.)

[3]Liu G,Wang J,Ji G.A general nonlinear kinematic model for tape winding and its calibration:2015 IEEE Advanced Information Technology,Electronic and Automation Control Conference[C].(IAEAC 2015),2015.

[4]李春泉,赵帅峰,尚玉玲.线束绑扎装置的机构设计与分析[J].机械设计与制造,2016(2):131-133.(Li Chun-quan,Zhao Shuai-feng,Shang Yu-ling.Mechanism design analysis of the wire binding device[J].Machinery Design&Manufacture,2016(2):131-133.)

[5]史耀耀,唐虹,余强.数控布带缠绕机关键技术[J].航空学报,2008(1):233-239.(Shi Yao-yao,Tang Hong,Yu Qiang.Key technology of the NC tapewinding machine[J].Acta Aeronautica ET Astronautica Sinica,2008(1):233-239.)

[6]Sheng-le R,Hua L,Yong-zhang W.Development of PLC-based tension control system[J].Chinese Journal of Aeronautics,2007(3):266-271.

[7]三菱电机.MX Component Version 4编程手册[Z].2014.(MITSUBISHI electric.MX Component Version 4 programming manual[Z].2014.)