柴油发电机排气消声器的声学性能研究

杨志杰,张 杰,姚新改,鲍海鹏

(太原理工大学 机械工程学院,山西 太原 030024)

1 引言

柴油发电机组的噪声主要包括柴油机的燃烧噪声、结构振动噪声、电磁噪声以及进、排气噪声[1]。由于柴油发电机处组于发电机房内,排气噪声是发电机房对外界环境的影响最主要的因素,因此发电机房的噪声治理关键在排气噪声治理。在排气系统中安装消声器是降低排气噪声最重要、最有效的途径[2]。柴油发电机组的排量相对较大,因此根据其排量设计的消声器容积也较大。消声器的声学性能用消声量(包括计权声级和各频带声压级的消声量)来表征。消声量的量度主要有传声损失、末端减噪量、插入损失和声衰减量[3]。传声损失不依赖于消声器的工作环境,是消声器特有的参数,通常情况下都被用作消声器评价的基本参数[4]。由于消声器的结构较大且壁面较薄,因此声场与结构的耦合作用较为明显,这会影响消声器传声损失的计算。学者在研究消声器声学性能时,主要针对汽车、轮船等移动设备的发动机进行研究,有学者针对汽车排气消声器进行了多物理场的耦合分析,但对于声固耦合的分析,并未针对消声器各阶结构模态分析其传声损失;对处于发电机房中的柴油发电机组的消声器研究较少,尤其是对于消声器声固耦合的研究也较少[5]。针对为某237kW中型柴油发电机组设计的排气消声器的第一腔,使用Virtual.Lab分析其结构模态,依据结构模态对其结构及施加与结构的约束进行优化;对优化后的结构在有无气流速度影响情况下分析其传递损失并对比结果,在有无声固耦合影响下分析其传递损失并对比结果。

2 模型介绍

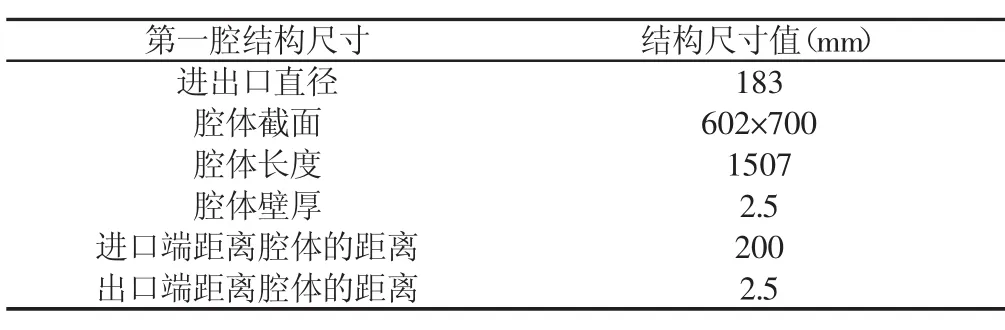

柴油发电机组的参数如下:柴油机为六缸四冲程、转速为1500 r/min、额定功率为 237kW,缸数×行程为(125×147),压缩比为15.0:1,排量为10.8L。据此设计的消声器第一腔结构尺寸,如表1所示。废气在排气管内流动的平均速度计算[6],如式(1)所示。消声器内气流平均速度为21.9m/s。

式中:v—废气平均速度,m/s;D—排气管直径,mm;n—曲轴转速,r/min;L—发动机排量,mm3。

表1 消声器第一腔结构尺寸Tab.1 Size of the First Cavity of the Muffler

3 结构模态分析

消声器是针对该柴油发电机组设计的,所以消声器的结构模态应避开柴油发电机组排气噪声的基频,以避免消声器结构发生共振而产生较大的噪声甚至破坏消声器结构。该柴油发电机组的排气排气噪声基频为:

式中:i—谐波次数 i=1,2,3,…;n—主轴转速 r/min;z—发动机气缸数;τ—行程系数,四行程的τ=2。

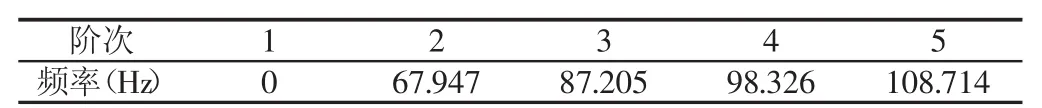

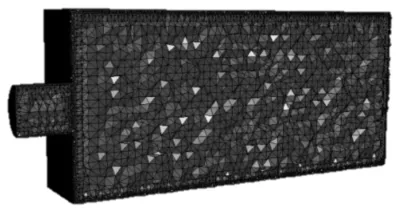

消声器结构的模型网格划分,如图1所示。约束定义为约束消声器前后壁面的突起处垂直于消声器长度方向的面上水平方向和竖直方向的移动自由度。经仿真计算得其结构模态前五阶模态频率数值,如表2所示。

图1 消声器结构网格划分Fig.1 Mesh of Muffler Structure

表2 结构模态前五阶频率Tab.2 Structural Modal First Five Order Frequency

一阶模态为刚体模态。从表2可以看出弹性壳体模态第一阶,也就是第二阶模态为67.947Hz,距离排气噪声基频75Hz较近,若柴油发电机处于不稳定工作状态,则极有可能引起消声器结构共振,从而使消声器本身产生较大的噪声,甚至破坏消声器结构。消声器结构第二阶模态,如图2所示。从图2中可以看出消声器第二阶振型主要在轴向的四个较大的结构表面,为了使消声器结构模态避开排气噪声的基频,在消声器的中部加筋,并在消声器入口端施加垂直于入口管管道轴线的平面上水平和竖直方向的约束。优化后的结构第二阶模态振型,如图3所示。从图3可以看出,与优化前结构模态云图对比,在第二节结构模态振型中,消声器轴向的四个较大的结构表面振动明显减弱,而振动主要发生在消声器前后两个端面。

图2 消声器第二阶模态振型Fig.2 Second Modal Vibration Mode of Muffler

图3 优化后消声器第二阶模态振型Fig.3 Second Order Modal Vibration Mode of Optimized Muffler

优化后的消声器前五阶模态频率与优化前对比,如表3所示。从表3可以看出,除了第一阶刚体模态之外,前五阶模态频率频率均有明显增大,且结构最小弹性模态远离了发电机排气噪声的基频。足以说明优化的效果明显。

表3 优化前后结构模态前五阶频率对比Tab.3 First Five Order Frequency Comparison of Structure Before and After Optimization

4 消声器传声损失仿真分析

消声器传声损失的定义为入口入射声功率级与出口辐射声功率级之差。当消声器的入口和出口截面积相同时,消声器的传声损失计算式如下[7]:

式中:Win、Wout—入口声功率级和出口声功率级;p1—入口声压;p2—出口辐射声压。

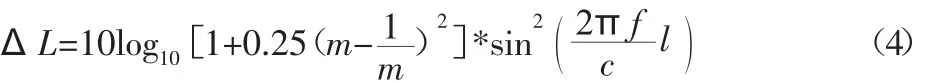

单腔扩张室抗性消声器的传声损失理论计算公式如下:

式中:m—消声器的扩张比;f—声波频率;c—声速;l—扩张室的长度。

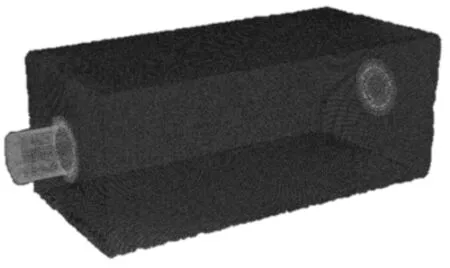

按照最大计算频率对声学网格的要求对消声器的内部流场进行网格划分,如图4所示。根据式(4)计算所得消声器的传声损失与应用软件Virtual.Lab仿真分析刚性壁面不考虑流体流速的消声器传声损失对比曲线图,如图5所示。

图4 消声器扩张室部分内部流场网格划分Fig.4 Flow Field Mesh in Part of the Expansion Chamber of Muffler

图5 消声器传声损失理论计算值与仿真分析曲线对比Fig.5 Comparison of Theoretical Calculation and Simulation Analysis for the Transmission Loss of Muffler

从上图可以看出仿真计算与理论计算在传声损失第一个波段的各处均吻合的很好,在低频段的走势相符,随着频率升高,仿真计算的波峰峰值呈上升趋势,这与文献[4]的仿真结果吻合;超过截止频率以后,仿真计算与理论计算的趋势不再相符,这是因为超过截止频率以后,消声器的传声损失不在符合一维平面波理论。总体来看,仿真计算与理论计算值在频率低于截止频率时偏差微小,可以认为仿真计算在频率低于截止频率时是可信的。

5 气流流速影响下的刚性壁面消声器传声损失仿真分析

消声器内气流速度对于扩张室消声器的消声性能的影响,主要由于降低了其有效扩张比而降低了其传声损失。由1中计算所得,消声器内的气流平均速度为21.9m/s,以此速度作为消声器入口气流速度边界条件。使用Virtual.Lab计算得消声器内部气流流动平均速度矢量图,如图6所示。以该速度矢量作为边界条件,使用Virtual.Lab仿真计算所得消声器的传声损失与无气流影响下传声损失的对比,如图7所示。由图可看出当入口气流平均速度为21.9 m/s时,消声器的传声损失降低,随着频率的升高,消声器传声损失受气流速度影响而降低的幅值变大,但降低的幅值相对于消声器的传声损失太小,因此在21.9m/s的气流平均速度下,也就是在柴油发电机组正常工作下,可以忽略气流速度对消声器传声损失的影响。

图6 消声器内部流动速度矢量图Fig.6 Flow Velocity Vector Inside the Muffler

图7 有无气流流速影响的消声器传声损失对比Fig.7 Comparison of the Transmission Loss of the Muffler with No Air Flow Velocity

6 声固耦合效应作用下消声器传声损失仿真分析

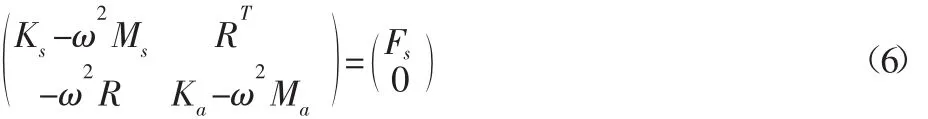

传统方法在计算消声器传声损失时,为了简化计算将消声器的壳体简化为刚体,而实际上,消声器的壳体是弹性体,消声器内部的声波与壳体之间有耦合作用,且所涉及的消声器壳体较大且壁面较薄,这种耦合作用更为明显。考虑弹性边界时,消声器内部空腔的声学有限元方程为:(Kα-ω2Ma)P=ω2RUs(5)式中:Ma—声学质量矩阵;Kα—声学刚度矩阵;P—声压向量;R—

流固耦合矩阵;Us—节点位移幅值向量。

对于结构尺寸较大且壁面较薄的弹性壳体,需考虑声压对于结构的作用。耦合系统稳态频率方程为:

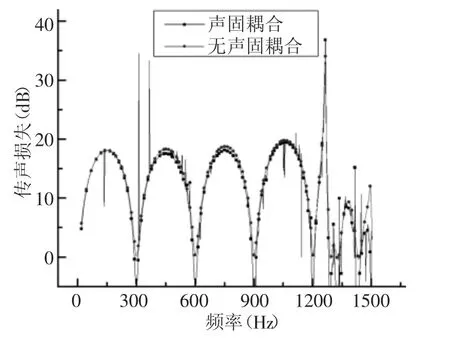

用Virtual.Lab做声固耦合效应作用下消声器的传声损失与无声固耦合效应影响的传声损失结果对比图,如图8所示。从上图中可以得出,在声固耦合效应影响下,消声器的传声损失整体趋势基本不变;消声器的传声损失在除各阶结构模态频率之外的频率点处有所降低,尤其是在消声器的通过频率处,即在消声器传声损失的波谷处,消声器的传声损失变为负值,说明消声器在其通过频率处,非但没有消声效果,反而由于声固耦合而产生噪声;在消声器的各阶结构模态频率处,消声器的传声损失有突变,但突变不具有规律性,说明声固耦合效应对于消声器内部声场的分布在各频率段的影响不同。

图8 有无声固耦合影响消声器的传声损失对比Fig.8 Comparison of the Transmission Loss of the Muffler with the Silent Solid Coupling

7 结语

(1)依据结构模态的云图及模态频率数值对消声器的结构以及约束条件进行优化,优化后消声器的结构模态远离了发电机排气噪声的基频,可以有效防止消声器与排气噪声共振而引起消声器的传声损失的降低,并避免消声器结构由于共振而发生破坏;(2)使用Virtual.Lab先计算出消声器内部气流平均速度云图,然后将该速度作为入口气流速度边界条件计算消声器的传声损失,与无气流影响下传声损失对比,柴油发动机组在正常工作情况下,其排气气流的速度对消声器的传声损失的影响可以忽略;(3)分别计算出消声器的结构模态和内部流场的声模态,以此为边界条件计算消声器的内部声场,根据消声器入口与出口的中心点的声场计算出消声器的传声损失。与不考虑结构振动的消声器传声损失对比,消声器在其通过频率处其传声损失变为负值,即声固耦合产生了额外噪声;在各阶结构模态频率处,消声器传声损失有突变,但突变不具有规律性。

[1]王国治,叶林昌,唐曾艳.移动式柴油发电机组消声器的设计计算[J].江苏科技大学学报:自然科学版,2009,23(5):411-415.(Wang Guo-zhi,Ye Lin-chang,Tang Zeng-yan.Design and calculation of exhaust muffler for mobile diesel generator set[J].Journal of Jiangsu University of Science and Technology:Natural Science Edition,2009,23(5):411-415.)

[2]杨俊智,马晓光,达棣.排气消声器的设计及性能仿真分析[J].机械设计与制造,2011(9):106-108.(Yang Jun-zhi,Ma Xiao-guang,Da Di.Design and performance simulation analysis for exhaust muffler[J].Machinery Design&Manufacture,2011(9):106-108.)

[3]方丹群.噪声控制工程学[M].北京:科学出版社,2013

.(Fang Dan-qun.Noise Control Engineering[M].Beijing:Science Press,2013.)

[4]王长龙,陈长征,吴旻.CAD/CAE技术在消声器设计中的应用[J].机械设计与制造,2006(11):100-102.(Wang Chang-long,Chen Chang-zheng,Wu Min.The application of CAD/CAE technology on muffler desing[J].Machinery Design&Manufacture,2006(11):100-102.)

[5]税永波,徐小程,曹志良.基于多场耦合的汽车排气消声器声学性能研究[J].制造业自动化,2015(4):67-69.(Shui Yong-bo,Xu Xiao-cheng,Cao Zhi-liang.The research on acoustic performance of automotive exhaust muffler based on multi-field coupling[J].Manufacturing Automation,2015(4):67-69.)

[6]林光典,胡习之,秦杰.抗性消声器单元压力损失的仿真分析[J].机械设计与制造,2014(5):162-165.(Lin Guang-dian,Hu Xi-zhi,Qin Jie.Simulation on pressure loss of resistance muffler unit[J].Machinery Design&Manufacture,2014(5):162-165.)

[7]詹福良.Virtual.Lab Acoustics声学仿真计算从入门到精通[M].西安:西北工业大学出版社,2013.(Zhan Fu-liang.Virtual.Lab Acoustics Acoustic Simulation Calculation from Entry to Master[M].Xi'an:Northwestern Polytechnical University Press,2013.)