矿用耐磨整体式矿石分级隔筛的研制与应用

闫 亮 叶会师 王 征

(1.河北钢铁集团滦县司家营铁矿有限公司;2.河北钢铁集团沙河中关铁矿有限公司)

某地下铁矿设计开采能力为200万t/a,采用无底柱分段崩落采矿法,中段高度为60 m,分段高度为12 m,进路间距为12.5 m,采用2 m3电动铲运机出矿。通过精确测量在溜井内壁上开凿方钢预埋孔,将方钢安装入预埋孔中形成上下2层的横纵网格形状,然后将方钢焊接,最后将预埋孔整体灌浆,在达到规定强度后才能使用。原有溜井分级隔筛制作周期长,在使用过程中抗冲击性及耐磨性差、寿命短,对采场生产造成很大的影响。因此,有必要对原有溜井矿石分级隔筛进行改进。

1 隔筛设备结构及原理

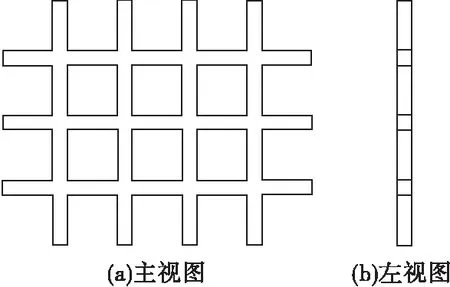

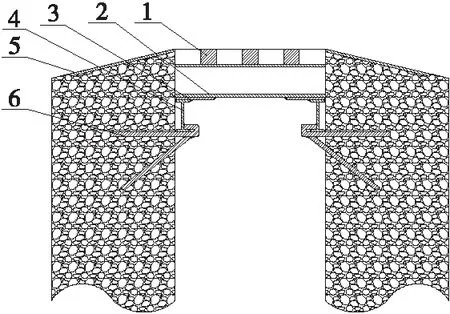

整体式矿石分级隔筛设备包括隔筛单体、支撑横梁、托板、支撑纵梁、护基斜坡、固定锚杆,其特点是整体铸造而成,隔筛下的支撑部件焊接连接,通过固定锚杆使矿石分级隔筛设备与溜井岩壁相连,实现隔筛单体、支撑部件、溜井岩壁形成一个整体。铸造的隔筛单体材料选用耐磨、抗冲击性材料,其材料良好力学性能更适合井下复杂的作业环境,相比现场焊接隔筛,避免了焊接应力的影响,同时通过支撑部件、固定锚杆能有效地将矿石对隔筛单体产生的冲击力导入到溜井内壁岩石中,进一步降低了矿石对隔筛设备产生冲击力,护基斜坡将运输设备的重力均匀分散隔筛基础上,防止基础局部受损。隔筛单体铸造材料选用高锰钢(Mn13)[1],整体尺寸为2 680 mm×1 960 mm×120 mm,孔径尺寸为400 mm×400 mm,整体尺寸及孔数(6孔或8孔)可根据溜井直径进行调整,孔径尺寸可根据所要求的矿石粒度进行调整,因其为整体铸造,较焊接隔筛安装更为简单便捷。支撑锚杆为4组共12根φ36 mm圆钢组成,支撑锚杆楔入溜井内壁1 000 mm并用锚固剂加固,使用时支撑锚杆可将矿石对隔筛设备的冲击力导入到溜井内壁岩石中,具有一定的抗冲击作用;每组支撑锚杆形成三角形结构,使整个隔筛设备更加稳固。隔筛单体见图1。

图1 隔筛单体示意

2 隔筛设备的安装

在矿石分级隔筛设备安装前,需要将采场中段分区溜井用矿石料填至距隔筛安装水平1.5 m左右,并将溜井周围顶板浮石清理,保证作业人员安全、方便施工。采用YT-28型凿岩机在溜井内壁钻凿支撑锚杆孔,4组支撑锚杆安装到钻孔内并添加锚固剂,保证支撑锚杆牢固可靠,然后在支撑锚杆上焊接支撑纵梁,将支撑横梁焊接在托板上,最终形成整体焊接支撑部件;将隔筛单体安装在整体焊接支撑部件上的支撑横梁上,使支撑锚杆、支撑纵梁、横梁、隔筛单体与溜井岩壁形成一个整体,同时在现场焊接过程中配备灭火器,保证采场动火作业安全,最后在溜井四周安装护基斜坡,避免采场铲装设备直接对隔筛磨损破坏。整体式矿石分级隔筛设备安装见图2。

图2 整体式矿石分级隔筛设备安装示意

3 应用效果

原有方钢焊接隔筛安装时需要4名工人作业72 h,而采取整体铸造成的隔筛单体后,安装时需要4名工人作业24 h,整体铸造成的隔筛单体较方钢焊接隔筛安装时更为简单便捷,更换一次节省安装工时48 h;铸造的隔筛单体材料更适合井下复杂的作业环境,原有方钢焊接隔筛更换周期平均为3个月,而采取整体铸造成的隔筛单体后更换周期增加到1 a,使用寿命提高9个月;通过改进的整体式矿石分级隔筛在实际生产过程中一次更换较原方钢焊接隔筛增加出矿量1 152 t,节约人工及生产费用2 125元,省时省力。

4 结 语

某地下铁矿研发的耐磨整体式矿石分级隔筛设备抗冲击性、耐磨性强,使用寿命高,安装简单,实用可靠,解决了在日常生产过程中频繁更换溜井隔筛的问题,改善了溜井隔筛的使用效果和寿命,有效地提高了生产作业效率,降低了工人劳动强度,具有广泛的推广前景。

[1] 赵 欣,张 恒,王庆良,等.热轧高锰钢Mn13的冲击磨料磨损性能研究[J].徐州工程学院学报(自然科学版),2014(4):61-66.