生物燃气发电项目控制系统的分散控制与集中管理

潘宁,陈祎,刘蔚,张廷军,马宗虎

(中国华电科工集团有限公司,北京 100160)

0 引言

针对目前生物燃气发电项目的控制方案,全厂控制系统设1个或2个大型的可编程控制器(CPU),并且此CPU的要求特别高,属于双机热备的冗余切换。这样配置的目的在于当工作的CPU出现故障时,可以无干扰的切换到热备CPU上,控制系统继续工作。此方案完全遵循火电厂的控制方式,只是单纯的解决了控制系统CPU故障时的问题,将其放在生物质电厂的控制中,很多弊端就暴露了出来,例如:该配置的控制系统价格非常昂贵,是普通控制系统的数倍甚至数十倍;所有控制系统的柜体只能集中放置于中控室内;所有的控制电缆只能进入中控室;在所有电缆没有敷设安装完成前,无法进行上电调试;在后期的维护中,只要对任意部分程序进行修改,都能造成对整个CPU的影响;该配置的控制系统和其他系统接口非常不便。

基于以上因素,并从生物质电厂实际运行情况出发,提出了“分散控制,集中管理”的控制方式,该方式重点在于控制的分散性、风险的分散性和管理的集中性。

1 分散控制及系统划分

根据“分散控制”的思路,将各分系统独立控制,单独配置CPU,单独集成控制柜体,每台CPU只负责处理本系统内的任务,和其他分系统没有任何交叉作业,避免故障的“蔓延”。

综合目前国内沼气发电项目生产工艺考虑,可将沼气发电项目划分为以下几部分:进料系统、发酵系统、净化系统、增压系统、发电系统、余热利用系统、化水系统、换热系统及固液分离系统等[1]。

1.1 进料系统

进料系统为沼气发电项目生产工艺的最前端,起始点为物料输送车倾倒点或最前端物料输送皮带,截止点为向发酵罐打入物料的提升泵,工艺路径参考如图1所示。

图1 工艺路径

系统主要包括进料池/收集池、沉砂池、洗砂池等工位。按照设备类型划分,主要包括顶置搅拌器、侧壁搅拌器、物料输送泵、切割机、出料提升泵、除砂机等。相对应的控制测点包括液位计、温度计等。该部分为物料的发酵做前期的收集准备工作,可以作为一个系统来做控制,单独设立CPU。

当进料系统中进料池或者收集池的液位达到上限时,系统停止进料,进料皮带停止工作或者指示物料输送车停止进料。当进料系统中进料池或者收集池的液位达到下限时,系统停止出料,出料泵停止工作。当发酵罐液位达到上限时,进料系统停止出料,出料泵停止工作。以上逻辑仅简要叙述了进料系统的控制思想,只为说明该部分设备完全具备作为一个独立的系统控制的必要性,具体的连锁关系还有很多,不在此累述。

1.2 发酵系统

发酵系统为沼气发电项目沼气制备的核心部分,该部分相对独立,目前主要的做法采用发酵罐式。发酵过程为一个生化过程,受很多因素制约和影响,因此,需要配置的测控点较多,如在罐体上、中、下各设置一个温度测点、一个pH值测点,每个罐体还设置液位测点、压力测点、沼气成分(内含CH4、HS2、CO2等)分析测点及发酵出口沼气流量等。另外,每个罐体还配置若干形式的搅拌器,进料阀门,内循环泵等设备。所有的这些测点及设备均是为了保证发酵罐处于一个有效的发酵环境,此过程中需要大量的运算,而且此部分和其他工艺相对独立,完全可以单独设立一个中型的CPU,用来处理这些运算和设备的执行。

1.3 净化系统

净化系统主要由脱硫、脱水及过滤等设备组成,控制方面相对较少,可以设置一个小型的CPU即可,用来采集数据和进行设备控制。

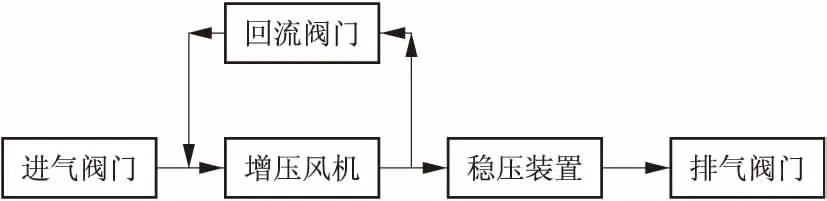

1.4 增压系统

增压系统为整个生产工艺的增压环节,为后续工艺提供所需的压力,不管是用来发电还是做沼气提纯,都需要稳定流速的沼气。增压系统起始于净化系统后,截止于稳压装置后的排气阀门,主要由进气阀门、增压风机、超压回流阀门、稳压装置、排气阀门及增压前后所需的压力、流量、温度等测控点组成[2],如图2所示。该系统的接口为单一输入、单一输出,与其他设备模块式连接,功能上完全独立,可作为一个系统单独控制。另外,该控制系统配置了增压风机调速所需的变频器,集成时可考虑与控制系统集成到一起,方便于安装及调试。该系统的控制思想如图2所示,当启动该系统或系统接收到外部启动指令时,开启进气阀门,开启增压风机,此时,回流阀门为全关状态,气体进入到稳压装置,系统根据安装在稳压装置上的压力测点信号,经过调频,控制增压风机的转速,使稳压装置内的压力维持在系统设定的目标压力值左右。当压力稳定后,打开排气阀门,系统输出稳压压力的沼气。当后续工序对沼气的需求量突减或者设备故障,使得稳压装置内的压力超过设定的目标值,系统按照超值比例适当的打开回流阀门,以保证稳压装置内的气体压力维持稳定且追随目标值。

图2 增压系统主要设备

1.5 发电系统及余热系统

发电系统及余热系统目前已经有很成熟的技术及设备厂家,且设备均为自带控制系统。不管是设备自带的控制系统,还是另外设计的控制系统,只需要通过通讯将关键数据采集到主控CPU上即可。

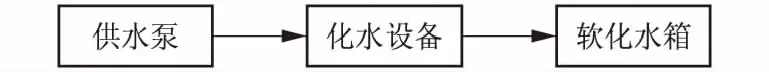

1.6 化水系统

化水系统为整个生产提供所需的化学水,主要由供水泵、化学水制备设备、软化水箱及这些设备配套的流量、压力、液位等测点构成,如图3所示。目前没有明确的控制系统,将各部分设备分散到其他系统中做控制,或者通过某些智能型仪表代替控制,几乎为纯手动操作,需要运行人员现场观察水位来判断启、停供水泵。这部分的控制并不复杂,控制对象相对较少,可以作为一个系统来控制,设置一个小型的CPU,集成到一个小型的壁挂式的控制箱内,安装于设备现场,操作及维护方便。主要控制思想:该系统是否运行只取决于软化水箱的水位,当软化水箱的水位低于下限时,系统启动供水泵,启动化水设备;当软化水箱的水位处于上限位时,停止供水泵及化水设备。

图3 化水系统主要设备

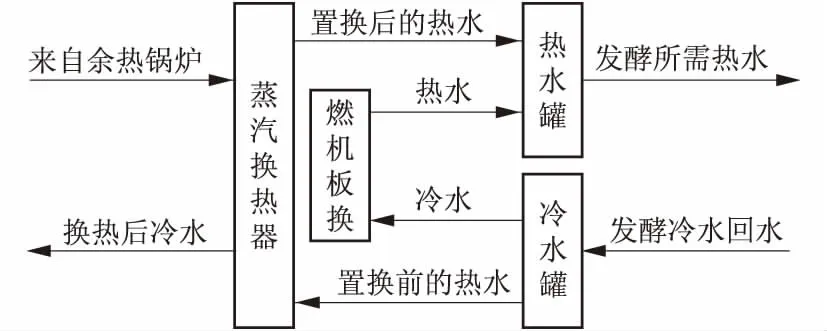

1.7 换热系统

换热系统是整个热力系统重要的组成部分。主要包括板式换热器、蒸汽换热器、分气缸、冷热水罐及各部分所需的水泵等,如图4所示。由燃机高温水出口处的板式换热器和余热锅炉置换出来的热量汇集到热水罐中,供生产生活用。这部分设备分散在各个区域,但是有存在着密切的逻辑关系。综合考虑,有必要将这些设备作为一个独立的系统来控制,由于该系统内设置大量的温度、压力及流量等测点,可以设置一个中型的CPU来处理这些信息及对设备进行控制。

图4 换热单元系统

1.8 固液分离系统

固液分离系统为沼气项目发酵后物料处理的环节,主要包括进料泵及固液分离机等设备,如图5所示。进料泵及固液分离机往往配置为1用1备,故障及检修时可以自由切换。这块设备相对独立,可以单独控制。由于控制点不多,可适当配置一个小型CPU来处理。该部分的控制思想根据物料方向采用倒序控制,即进料泵是否进料取决于固液分离机的状态。启动系统或系统接收到外部启动命令时,先启动固液分离机,固液分离机启动后会返回给控制系统启动完成信号,控制系统得到该信号后启动进料泵,整个系统启动。当固液分离机处于故障或检修状态时,无法启动进料泵。

图5 固液分离系统主要设备

2 集中管理及全厂连锁

根据“集中管理”的思路,主控CPU采集各分系统的关键数据,根据设定值及经验数据,主控CPU经过运算处理,将控制任务下发到各分系统,实现对全厂的优化控制。即将整个控制系统按照生产工艺划分为几个单元,例如进料系统、发酵系统、净化系统、增压系统、发电系统、余热回收系统、化水系统、换热系统等,每个系统独立控制,单独配置中小型CPU,每个CPU单独处理各系统内的控制任务。另选用一个大中型的CPU作为主控CPU,通过该主控CPU与各分系统的CPU建立工业以太网连接,任意读取分系统内的重要信息参数,统一调配各分系统的工作,下发控制指令等[3]。典型生物质电厂的控制系统配置如图6所示。

图6 典型生物质电厂控制系统配置

这样配置的优点在于:任何一个设备或CPU的故障只对本分系统造成影响,不会对整个系统造成影响;各控制系统的柜体或箱体可安装在中控室内,也可安装在设备就近方便的位置,不受空间和距离的影响;采用控制系统就地安装的方式,可大大减少电缆的敷设量及电缆成本;系统在调试及维护阶段,只针对本系统内的CPU做处理,不会影响其他系统的正常运行。整个厂区可分批投入运行,先建设的部分先调试生产,后建设及扩建的部分具备条件后随时投入运行,控制方面,只需将分系统的CPU模块式的接入主控CPU中即可,不会对其他系统造成影响。主控CPU及分系统的CPU任务明确,各有分工,分系统的CPU负责系统内逻辑关系的判断及精细的数据处理计算,主控CPU只负责采集分系统CPU处理后的结果和任务指令的下发[4]。

另外,全厂的设备运行状态都经过分系统的CPU集中汇总到主控CPU上,经主控CPU的处理,可实现全厂的“一键式启停”,为后续开发的“无人值守”模式做基础。具体思路为:主控CPU采集各分系统中每个设备的状态信息及各系统中压力、流量、温度、液位等测点信号,分析数据,做出判断,为每个分系统下达任务指令。同时,主控CPU读取各分系统的整体运行情况,尤其是分系统中首末端设备的运行情况,依据生产工艺,做出连锁控制,判断运行条件。具体配置为:主控CPU选用中高端型号,配置RS485、PROFIBUS、工业Ethernet等常用通讯网卡作为整个控制的核心部件[5]。选用工业以太网交换机、中继器、光纤(可选)等作为各分系统与主控系统的链接桥梁。选用2到3台工控机作为运行操作的人机界面接口。

3 结束语

“分散控制、集中管理”的控制模式从生物质电厂的实际运行情况出发,综合考虑各部分单元设备在现场安装时的模块化,根据现场实际情况随意增减,对于后期的扩容及改造灵活方便。另外,主控系统的对外接口采用标准的工业以太网,使得厂区内任何一台接入生产内网的计算机可以方便地监视生产上的数据和设备的状态。

[1]颜丽,曾有为.中国沼气发电产业化可行性分析[J].中国沼气(增刊),2005(23):233-237.

[2]刘豹主.自动调节理论基础[M].上海:上海科学技术出版社,1963.

[3]胡寿松.自动控制原理[M].北京:科学出版社,2000.

[4]李友善.自动控制原理(修订版)[M].北京:国防工业出版社,1989.

[5]崔坚,李佳,杨光.西门子工业网络通信指南[M].北京:机械工业出版社,2004.