浅谈多工位工艺在汽车骨架件生产中的应用

文/李俭,彭帅·东风商用车有限公司

纵观当今的汽车行业质量高、周期短、成本低、高效率是新车型、新工艺最基本的开发理念,也是各大汽车企业发展追求的永恒主题。而当前,能源价格不断飙升,对于能源费用占企业生产总成本20%~30%的汽车企业无疑是个严峻的挑战。在当前追求利润与效率的实际生产中,传统的工艺设计很难适应新的形势,因此在工艺研发与工装制造过程中不断追求技术创新,已成为各大厂家公认的能够在市场竞争中获胜的关键。

目前欧美或日本等地的一些技术先进的企业,其机械化程度较高,在冲压生产行业中,多工位、联合安装模具的应用较为多见。在我国冲压行业汽车骨架件多工位、多流水的工艺工装模具也日渐广泛。本文主要介绍我公司某车型两类比较经典的骨架件工艺及其工装模具案例。

单模双流水多工位工艺工装案例

零件介绍

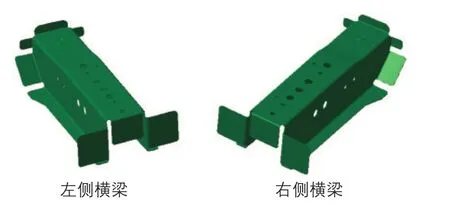

图1是汽车地板骨架零件左/右侧横梁,零件左/右形状一致,整体结构为典型的“几”字形,零件两侧壁90°,深约90mm,法兰边宽20mm且与侧壁成90°,两端头各有30~60mm不等的蝴蝶大翻边且与侧壁和底面成一定角度,底面有台阶形状,侧壁、底面都有功能装配孔。总体来看,零件的结构比较复杂,对工艺的复合程度要求较高。

图1 左右侧横梁零件图

工艺介绍

根据零件的工艺结构特性,冲压工艺方案设计如下:

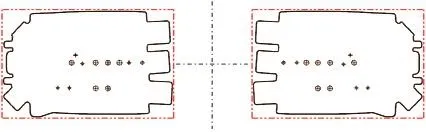

⑴10工序:落料冲孔(图2),该工序是左、右件单件落料冲孔。

⑵20工序:翻边成形(图3),该工序是左、右件各自沿周翻边成形及零件中部型面成形。

图2 10工序落料冲孔

图3 20工序翻边成形

⑶30工序:翻边成形(图4),该工序是左、右件各自两侧翻边成形。

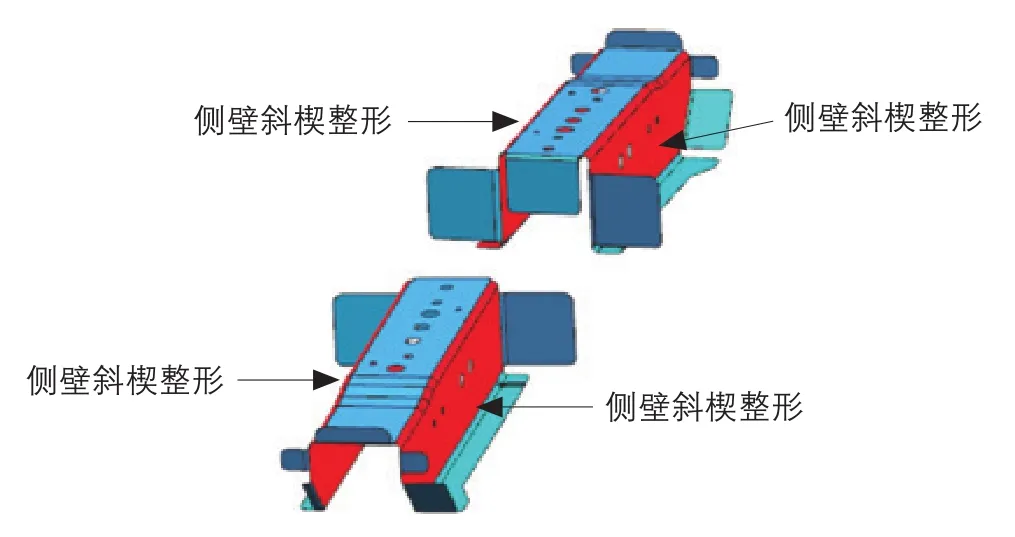

⑷40工序:斜楔整形(图5),该工序是左、右件各自斜楔整形侧壁,主要是通过整形补偿来消除30工序后的侧壁回弹。

图4 30工序翻边成形

图5 40工序斜楔整形

工艺工装介绍

根据零件的结构及工艺特性,常规的工艺工装有双槽流水、成双流水、成双多工位等流水工装模式,该零件有以下工艺特点及成本上的考虑:

⑴零件拼接端头底面有向下的翻边,所以没有采用成双流水、成双多工位等工装模式。

⑵如果采用双槽流水方式,需要占用4台压机资源,制造成本及投资成本偏高。

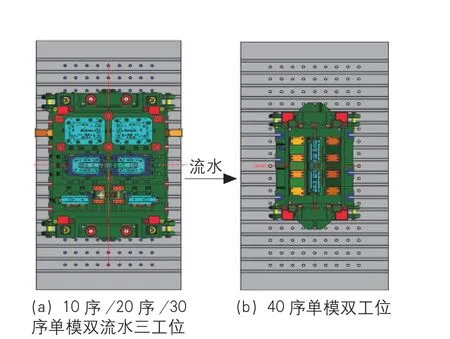

⑶结合零件结构特点及其工艺特点,最终采用了单模双流水三工位工装流水方式如图6所示。

图6 左/右侧横梁工艺工装图

左/右侧横梁共分两套模具四个工位,10、20、30工位在第一套模具,单模双流水三工位排布,左、右件各自流水生产,40工位排布在第二套模具。全流水生产只要两台压机,也可以单机独立生产,在实际生产中可以灵活安排,对于压机设备非常少的冲压工厂或者流水线本方案非常有利。

单模双槽流水工艺工装案例

零件介绍

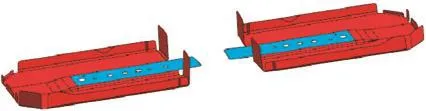

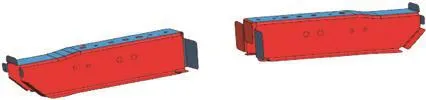

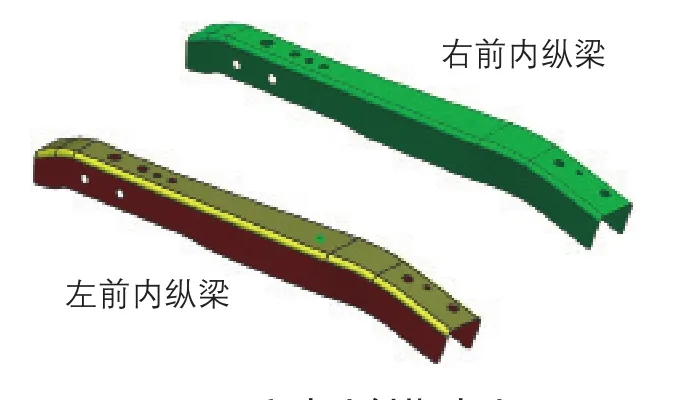

图7是汽车驾驶室纵梁左/右前内纵梁,零件左/右形状对称一致,整体结构为典型的“U”字形,有3°的拔模角,深约70mm,从横向截面看是U形;从纵向看,零件的底面和侧壁有形状起伏,都有大量的功能装配孔。零件的结构型面相对少,但是由于采用高强度材料,且属于安保支撑类骨架零件,对孔位、型面的精度要求特别高,属于汽车骨架件中的重、难点零件。

工艺介绍

根据零件的工艺结构特性,冲压工艺方案设计如下:

图7 左/右前内纵梁

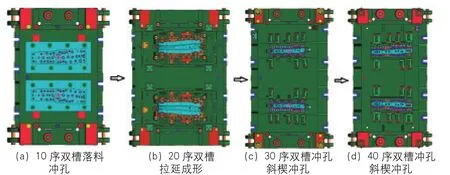

⑴10工序:落料冲孔(图8),该工序是左、右件各自单件落料冲孔,一片坯料可以生产双件,可以节约材料成本。

⑵20工序:拉延成形(图9),该工序是左、右件各自单独拉延成形,这样设计工艺是便于后期模具制造、调试等相关工作,也便于后期生产过程中的质量维护。

⑶30工序:冲孔及斜楔冲孔(图10),该工序主要是侧壁孔斜楔冲孔,由于部分零件孔精度、质量要求比较高,如果先落料冲孔再成形,孔位难以保证,所以必须安排冲孔工序来实现。

⑷40工序:冲孔及斜楔冲孔(图11),该工序也是实现落料冲孔后再拉延成形,与30工序同理,需要实现30工序模具结构布置不下而难以实现的孔。

工艺工装介绍

根据该零件的结构、工艺特性及精度要求,采用了双槽流水的工艺工装流水模式如图12所示。

图8 10序落料冲孔

图9 20序拉延成形

图10 30序冲孔斜楔冲孔

图11 40序冲孔斜楔冲孔

本案例双槽多序流水工艺工装模式是现在汽车冲压件生产中常见的模式,另外常见的模式是成双多序流水工艺工装模式,其机构与之相类似,采取以上工艺生产模式多出于节约工装、设备等方面的投资及提高生产效率、提高设备利用率等成本方面考虑。

结束语

图12 左/右前内纵梁双槽4工序模具流水生产示意图

节约成本,是我们汽车企业永恒的主题之一,尤其是在汽车行业竞争日趋激烈的大环境背景下,成本就是企业的生命线。节约原材料成本只是一方面,工艺工装生产效率的提升、降低工装投资成本、降低设备占用等生产成本也是企业节约成本的重要方面。