拉延槛应用实例探讨

文/许铁涛,宗珂,郭亮亮,王红伟·一拖(洛阳)福莱格车身有限公司

拉延筋和拉延槛在拉延件中应用广泛,在拉延件辅助面上设置拉延筋或拉延槛,不仅能够增加进料阻力,使拉延件表面产生一定张力,提高拉延件的刚度,从而使零件减少由于弹复而产生的凹陷、扭曲、波纹等缺陷。而且能够调节材料的流入情况,使板料均匀地进入模腔,防止零件在拉延过程中出现“多则皱,少则裂” 的现象。

其中,拉延筋应用较多,在深拉延件的拉延工序中,因为进料较多,更容易出现起皱或破裂的现象,甚至两种情况同时出现。所以,深拉延件的拉延,为了平衡起皱和破裂,经常在压料面上布置双拉延筋甚至多条拉延筋以改善材料流入状况,消除起皱,亦或采用双动拉延结构改善板料拉深状况。在各种方法都无法实现除皱的情况下,需采用多次拉深工艺才能获得合格零件。

本文将介绍一种轮罩内板的拉延工艺,此工艺采用拉延槛结构,通过一次单动拉延获得了合格零件,证明了拉延槛在深拉延件的拉延过程中比较明显的除皱作用;另外,通过此种形式的拉延槛在一种汽车横梁中的使用情况,介绍拉延槛在类似汽车横梁中提高材料利用率的出色效果。

图1 左右轮罩基本尺寸

汽车左右轮罩内板

问题描述

汽车左右轮罩内板(图1),材料为DC06,零件尺寸宽566mm,高244mm,料厚0.8mm。由于左右零件的特殊形状,拉延工序需要采用左右合拉方式,拉延深度较深,拉延时型腔要料多,总体来说拉深困难。

此零件的拉深会产生两个方面的问题:首先,因为制件深,宽度小,板料薄,拉延时极易在制件腰部陡坡处产生破裂;其次,因为模口形状为长圆形,深度大,板料较薄,拉延时压料面(尤其是4个圆角处)很容易起皱,这样既影响零件法兰边质量,也会降低模具寿命。

工艺制定

解决拉破问题的方法是:减小压料力,减小进料摩擦力;解决压料面起皱的方法是:合理布置拉延筋,加大压料力,增加进料阻力。这样,在防止破裂和防止起皱两方面就需要找到一个平衡点。所以,如何制作压料面和合理设置拉延筋就成为此工艺制作的重点。

⑴考虑以零件法兰边为压料面,采用封闭式单拉延筋,CAE分析结果正如上面分析的,压边力大,侧壁破裂(图2),压边力小则压料面起皱严重(图3)。

图2 增大压边力的CAE结果

图3 减小压边力的CAE结果

⑵采用双拉延筋结构,通过调节压边力大小对造型进行CAE分析,压料面起皱情况并没有得到明显改善。

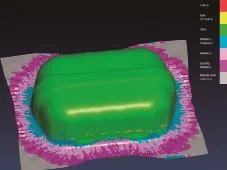

⑶采用拉延槛对板料流入进行控制,发现效果明显,在考虑尽可能提高材料利用率的前提下,经过多次试验,最后确定了拉延槛结合拉延筋,并对板料进行切角处理的结构形式,得到比较满意的结果。具体尺寸见图4,CAE结果见图5,拉延后实物照片见图6。

图4 拉延槛结构

图5 CAE结果图

图6 拉延后照片

汽车横梁

问题描述

汽车横梁(图7),材料为SP121BQ,料厚为0.55mm,产品长1040mm,宽73mm。整体细长,形状均匀,最大成形高度15mm,是汽车横梁的典型造型。

图7 汽车横梁

此种横梁结构均匀简单,拉延工艺较容易实现,压料面一般情况下设置拉延筋。CAE分析时,把压边力调整到合适范围内,就能得到减薄率和应力应变等分析指标合格的零件。然而,因为窄长形零件自身的特点,拉延辅助面在整个拉延工艺中所占面积的比例较高,造成此类型零件的材料利用率一般较低。批量生产时,如何提高材料利用率就显得尤为重要。

工艺制定

下面,将汽车横梁在拉延筋和拉延槛两种工艺结构形式下分别进行CAE分析时所使用的料片尺寸,见图8,图9;辅助面的断面结构尺寸见图10,CAE分析结果见图11、图12。

图8 拉延筋结构的料片尺寸

图9 拉延槛结构的料片尺寸

图10 两种工艺结构的断面对比

图11 拉延筋结构的CAE结果

图12 拉延槛结构的CAE结果

通过对比发现,拉延筋结构和拉延槛结构都能得到合格的CAE结果,不过相对于拉延筋结构,这种“阶梯式”拉延槛结构更加紧凑,它不仅充分发挥了拉延槛的“阻料”作用,使分模线以内的材料得到充分拉深,而且其小巧的结构形式让零件的板料在宽度方向上减少了30mm,在长度方向上减少了40mm,把材料利用率由43%提升到53.1%。

结果与讨论

通常情况下,拉延槛在拉延过程中主要用于锁定或者限制板料的流入,在形状平缓、成形较浅的零件中应用较多。然而,通过拉延槛在轮罩内板拉延中的应用我们发现:对拉延槛的深度、宽度、侧壁角度以及各部位圆角进行适当调整,再配合使用拉延筋和板料切角等常规工艺手段,在轮罩内板的拉延过程找到了开裂和起皱的平衡点,从而较成功地解决了轮罩内板法兰边严重起皱的问题。另外,把此种形式拉延槛的侧壁改为竖壁,肩部R角减小到R3后应用于汽车横梁的拉延中,不仅在最大程度上减少了板料的流入,使成形范围内的板料得到了充分变形,而且因为其紧靠凸模,宽度只有8mm,较之拉延筋结构更加紧凑,使材料利用率提高了10%左右。

结束语

以上两种零件已经实现批量生产。实践证明,这种“阶梯式”拉延槛在两种形状迥异的拉延件中的灵活应用,让我们对拉延槛的功能有了更多的认识,它不仅能“锁料”,增加进料阻力,提高材料利用率,而且在深拉延件中的“除皱”效果也很明显,为类似零件的工艺制作提供了一点新思路。