钻孔卸压参数研究及应用

贾传洋,韩宇超,王海龙,刘珂铭,于献彬

(临沂大学 土建学院,山东 临沂 276000)

冲击地压是矿井的一大自然灾害。冲击地压发生时,围岩迅速释放能量,煤岩突然被破坏,造成冒顶片帮、支架折断和人员伤亡[1-2]。目前,深部矿井的开采条件日趋复杂,发生冲击灾害的事故数量显著增加,防治任务十分艰巨[3]。当前我国冲击地压治理技术[4-5]主要有卸压爆破、煤层注水和大直径钻孔卸压等。其中,钻孔卸压作为防治冲击地压的积极措施,具有施工方便、不影响施工工期等优点[6],正逐渐得到普遍应用。本文为了研究钻孔卸压参数(钻孔直径、钻孔间距)对高应力巷道卸压效果的影响,采用室内试验和数值模拟相结合的方式对不同参数条件下钻孔卸压效果进行研究,这对于有效防治冲击地压有实际应用价值。

1 钻孔卸压原理

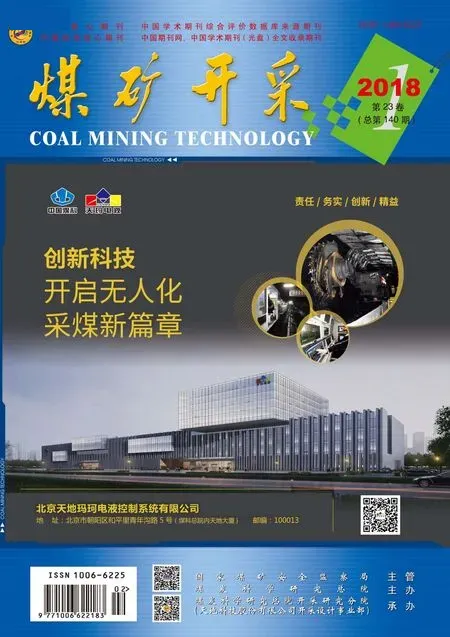

钻孔卸压是利用施工钻孔的方法消除或减小巷道围岩变形破坏危险的防治措施[7-10]。当在高应力煤体内施工钻孔时,钻孔周围的煤体内部产生裂纹扩展,钻孔周围形成破碎区,多个钻孔周围的破碎区相互贯通,形成大范围的卸压区,煤体内部应力峰值降低,改变煤层的受力性质,降低煤层储存弹性能的能力,冲击地压发生概率降低。煤体大直径钻孔卸压原理如图1所示,图中L表示煤层钻孔深度。

图1 煤体钻孔卸压原理

2 含孔洞试样室内试验

本节借助室内试验手段研究孔洞参数影响下试样破坏强度变化情况,从而更全面地了解钻孔卸压机理。

2.1 试样制作

本次室内试验选择采用水泥、细砂制作试块,运用正交设计确定水泥∶细砂∶水比例为1∶1∶0.34;其中,水泥选择标号32.5的白色水泥,砂子由直径为2mm的筛子筛取,水采用温水即可。试样尺寸为200mm×100mm×100mm。

2.2 试验结果分析

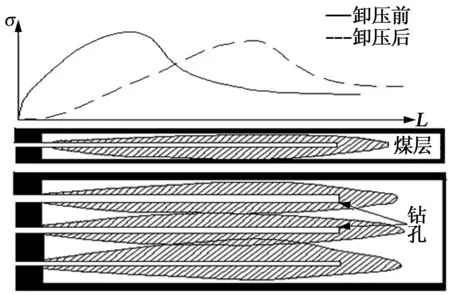

本试验研究采用万能材料试验机,可以同时显示试验力、位移变形等试验测量参数以及多种试验曲线。图2、图3为单轴压缩条件下含不同孔径、孔间距的试样的轴向应力-应变曲线。由图2可知,完整试样单轴抗压强度达25MPa,采用不同孔径钻孔后,试样强度随着孔径的增大(孔半径分别为4,5,6mm)分别降低至21.9,20.0,17.8MPa,可以明显看出试样强度随着钻孔孔径的增大而明显降低,降低百分比(即卸压幅度:相对于完整试样单轴抗压强度25MPa)分别为12.4%,20.0%,28.8%,可见孔径越大卸压幅度越大。

图2 不同孔径条件下试样应力-应变曲线

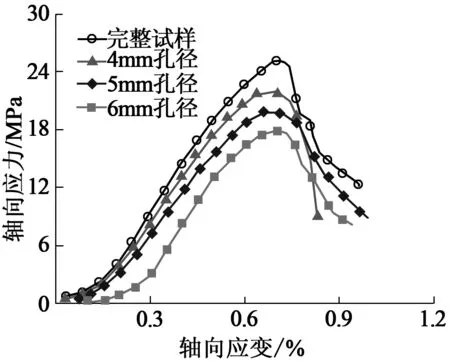

图3 不同孔间距条件下试样应力-应变曲线

由图3可知,完整试样单轴抗压强度达25MPa,采用不同孔间距钻孔后,试样强度随孔间距的增大(孔间距分别为20,30,40mm)分别降低至17.5,18.8,19.3MPa,同时可以明显看出试样强度随着钻孔孔间距的增大而增大,降低百分比(即卸压幅度:相对于完整试样单轴抗压强度25MPa)分别为30%,24.8%,22.8%,可见孔间距越小卸压幅度越大。

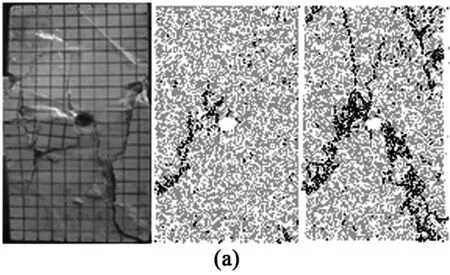

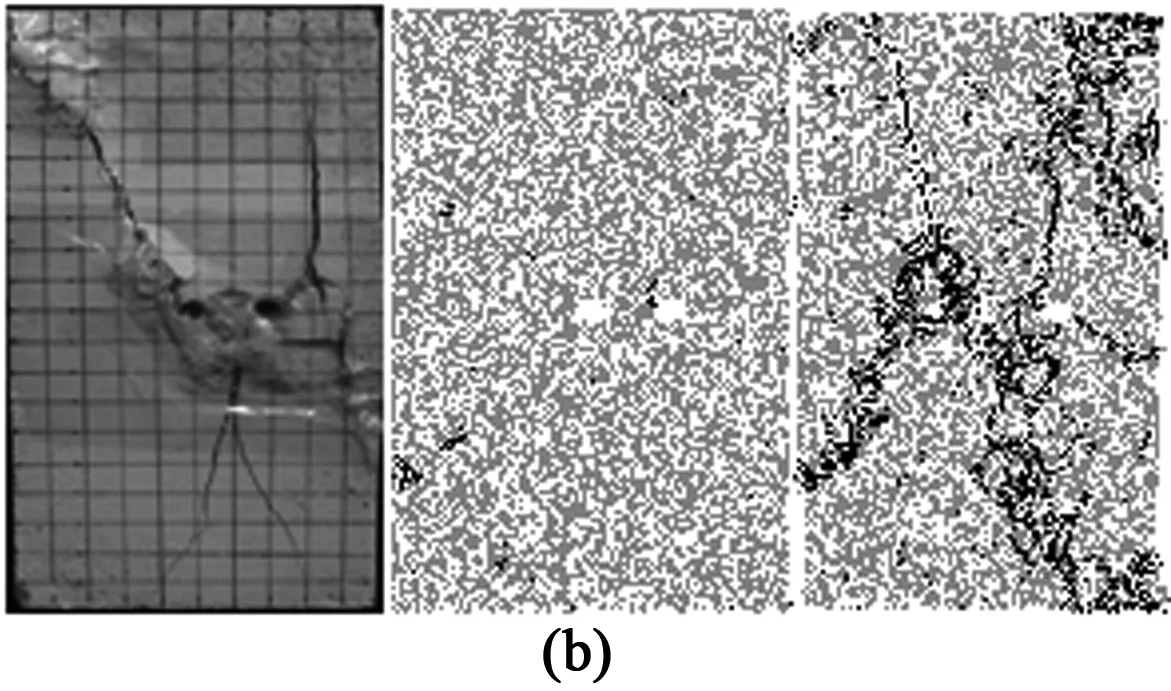

图4揭示了含孔洞试样单轴加载过程中裂纹首先出现在钻孔周围,随着加载继续,裂纹以钻孔为中心扩展,最终形成一条贯穿钻孔的主裂纹,加剧了试样破坏,可见,裂纹扩展贯通导致的应力释放是钻孔产生卸压作用的根本原因[11]。

图4 含孔洞试样破坏

3 钻孔卸压影响参数数值模拟

3.1 数值计算模型建立

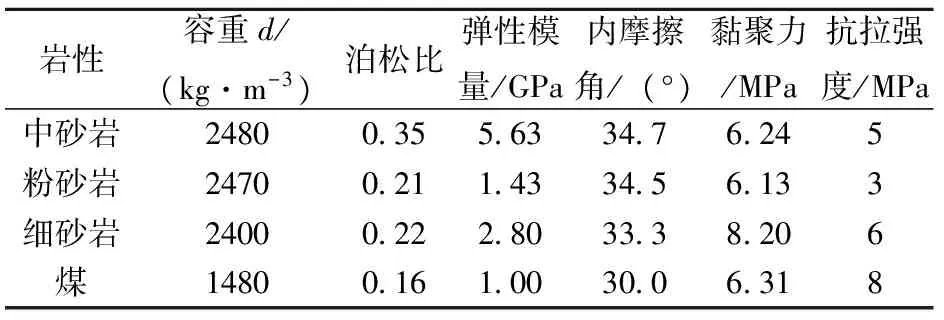

本节选用FLAC3D数值软件,进一步研究钻孔直径、间距对卸压效果的影响,模型前、后、左、右均施加水平约束,底部施加垂直约束,模型上部边界施加垂直方向上的等效载荷,以模拟模型上覆岩层的自重。模拟过程中采用莫尔-库伦屈服准则,模型物理力学参数如表1所示。

表1 模型参数取值

3.2 钻孔直径对卸压效果的影响

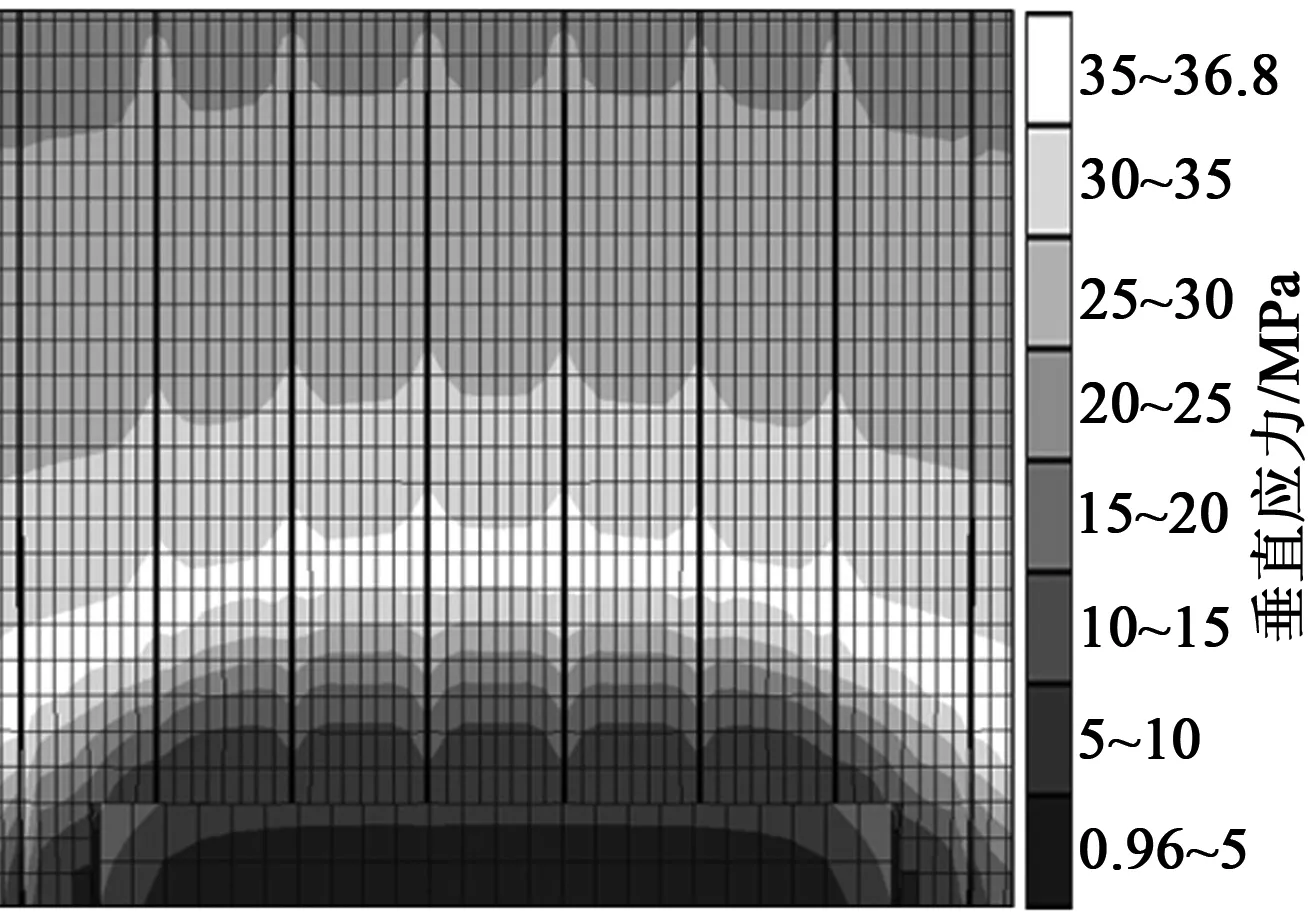

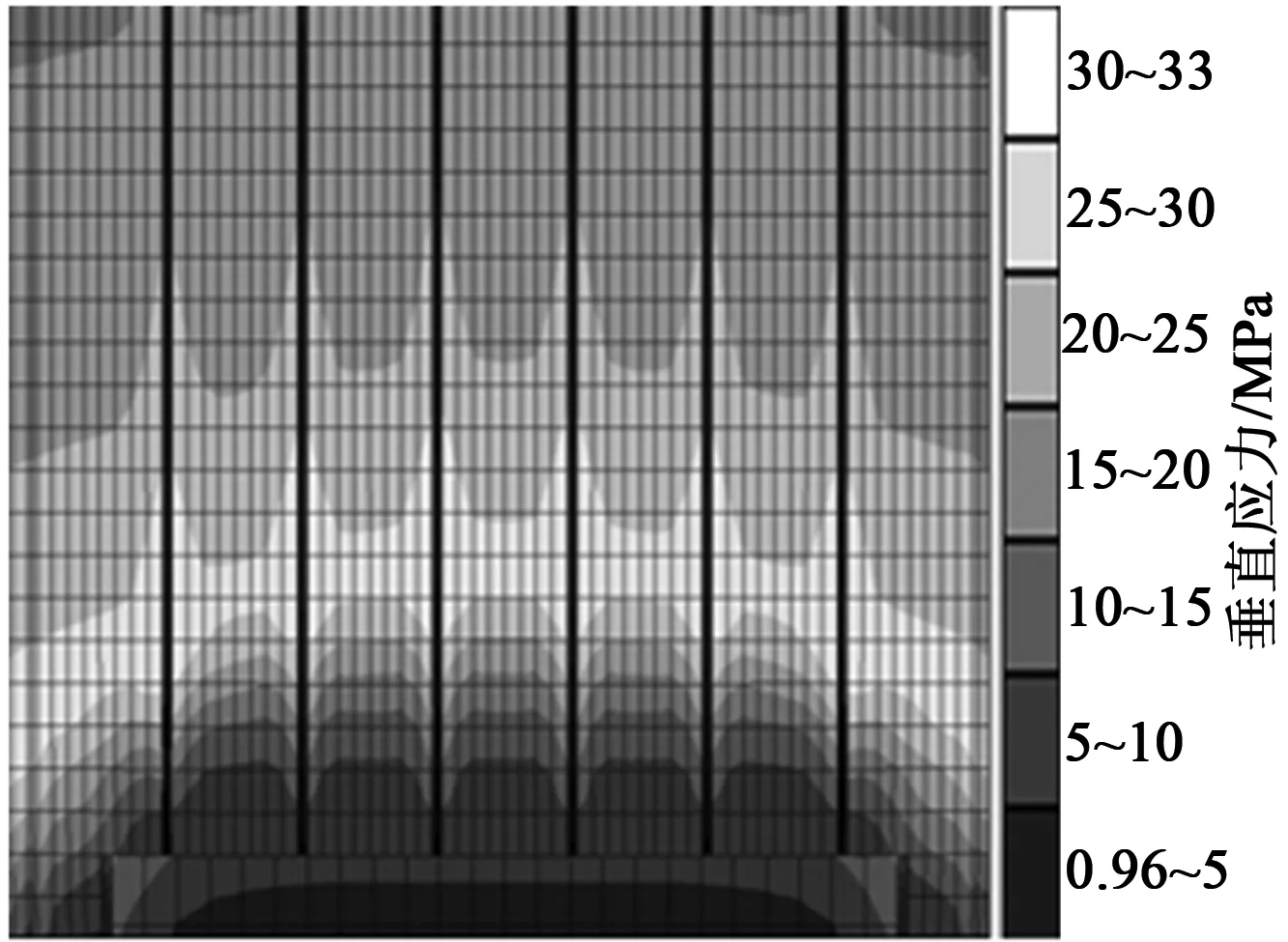

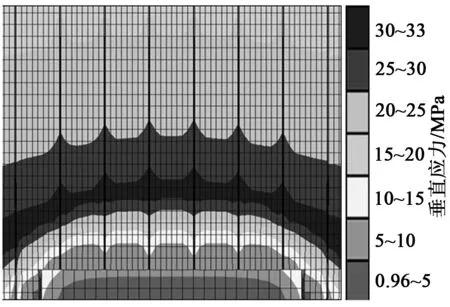

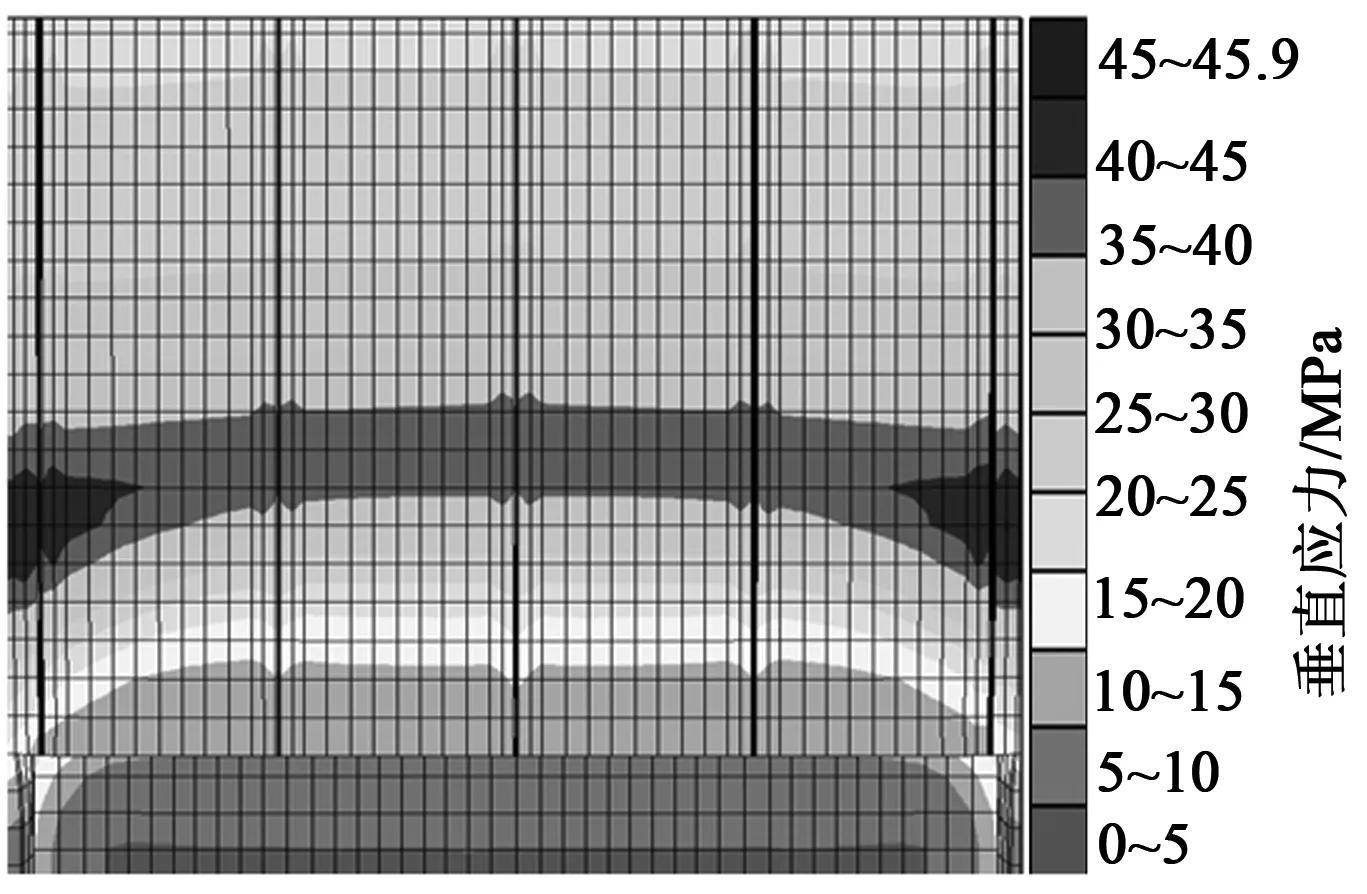

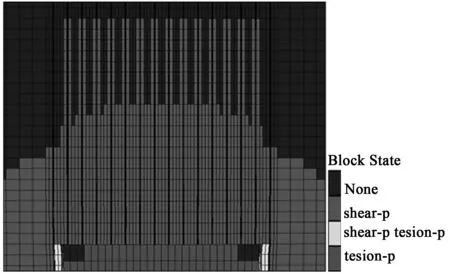

本次模拟开采深度为800m,钻孔间距3m,钻孔深度20m,在采场一定范围内布置多个钻孔(沿同一水平布置),钻孔直径分别选取100,200及300mm。图5~7,图8~10分别表示不同钻孔直径时应力与塑性区分布图。

图5 钻孔直径100mm应力分布

图6 钻孔直径200mm应力分布

图7 钻孔直径300mm应力分布

由图5~7可知,在一定钻孔间距条件下,钻孔卸压后,钻孔之间应力连接成一个整体;钻孔对煤体应力状态影响较大,布置钻孔后应力集中区向深部转移,钻孔孔径越大,应力降低幅度越明显;同时,孔径越大,卸压后在煤体中重新形成的应力高峰分布范围越小,卸压效果越好,有效地降低了工作面发生冲击危险的可能性。

图9 钻孔直径200mm塑性区分布

由图8~10可知,钻孔周围形成塑性破坏区,且钻孔直径对卸压效果影响较大,钻孔直径越大,孔周围的裂纹扩展数量越多,塑性区分布范围越广,使得煤岩体破坏程度越大,卸压效果越明显。

图12 钻孔间距3m时应力分布

3.3 钻孔间距对卸压效果的影响

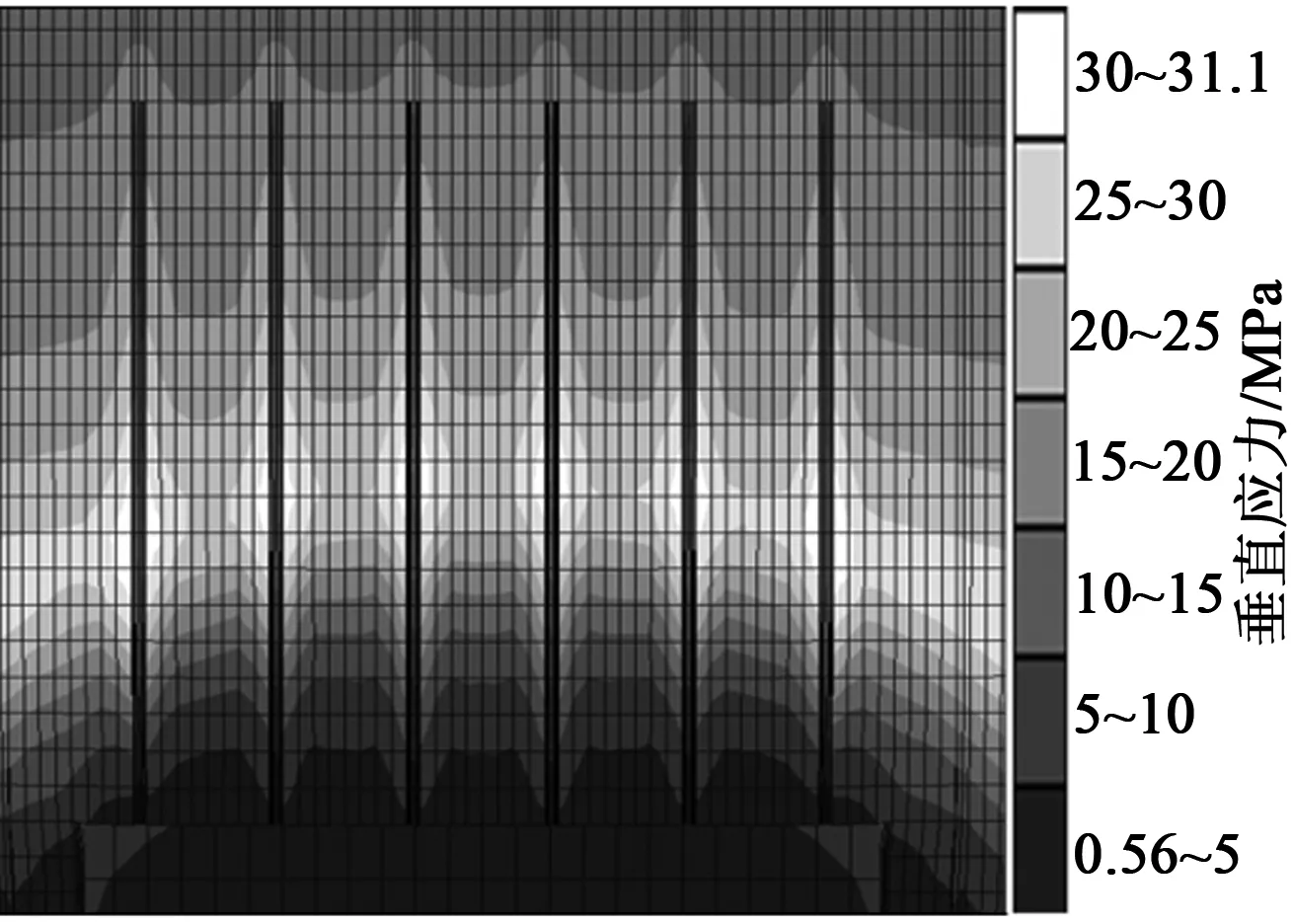

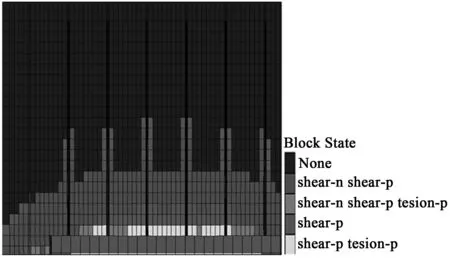

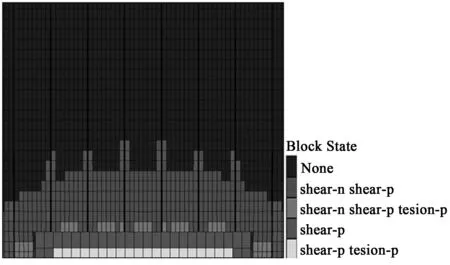

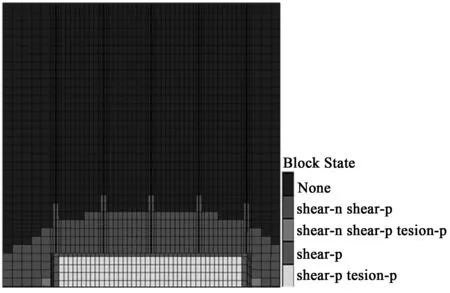

本次模拟开采深度为800m,孔径100mm,钻孔深度20m,钻孔间距分别选取1,3及5m。图11~13,图14~16表示不同钻孔间距时应力与塑性区分布。

图13 钻孔间距5m时应力分布

由图11~13可知:实施钻孔卸压后,钻孔周围形成明显的应力降低区;不同的钻孔间距,卸压效果差别明显,当孔间距为1m时,应力降低区全面连接,形成一个连续、闭合的降压区域,卸压效果较好,随着钻孔间距增加,降压区域逐渐丧失连续性,直至形成相互独立的非连续区域,卸压效果逐渐降低。

图14 钻孔间距1m时塑性区分布

图15 钻孔间距3m时塑性区分布

图16 钻孔间距5m时塑性区分布

由图14~16可知,钻孔间距对卸压效果极为敏感,当钻孔间距为1m时,钻孔之间形成贯通型裂纹,沿大直径钻孔轴向,孔周围煤体全部处于塑性状态,各钻孔造成的塑性破坏区相互连接,裂纹扩展充分,形成大范围破坏区,使煤体储存弹性能的能力大大降低,钻孔效果好;钻孔间距为3m时,卸压范围有所减少;当钻孔间距为5m时,卸压效果明显降低。

4 钻孔卸压技术现场施工

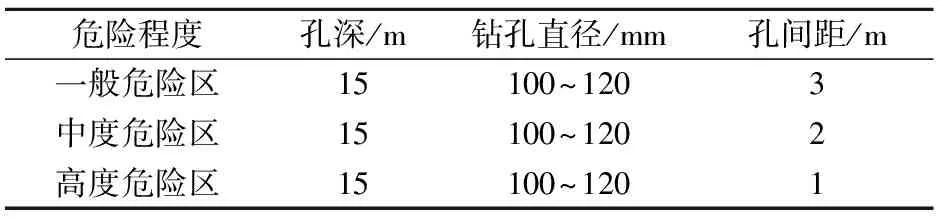

某矿冲击地压防治过程中大直径卸压钻孔采用ZQJ-300/6型气动架柱式钻机,孔径110mm,钻孔布置之前,应对应力进行监测,了解应力分布范围及应力大小。根据实际工作面的开采条件以及冲击地压危险区域分布情况,实施大直径钻孔卸压施工方案,具体方案如表2所示。

表2 大直径钻孔参数方案

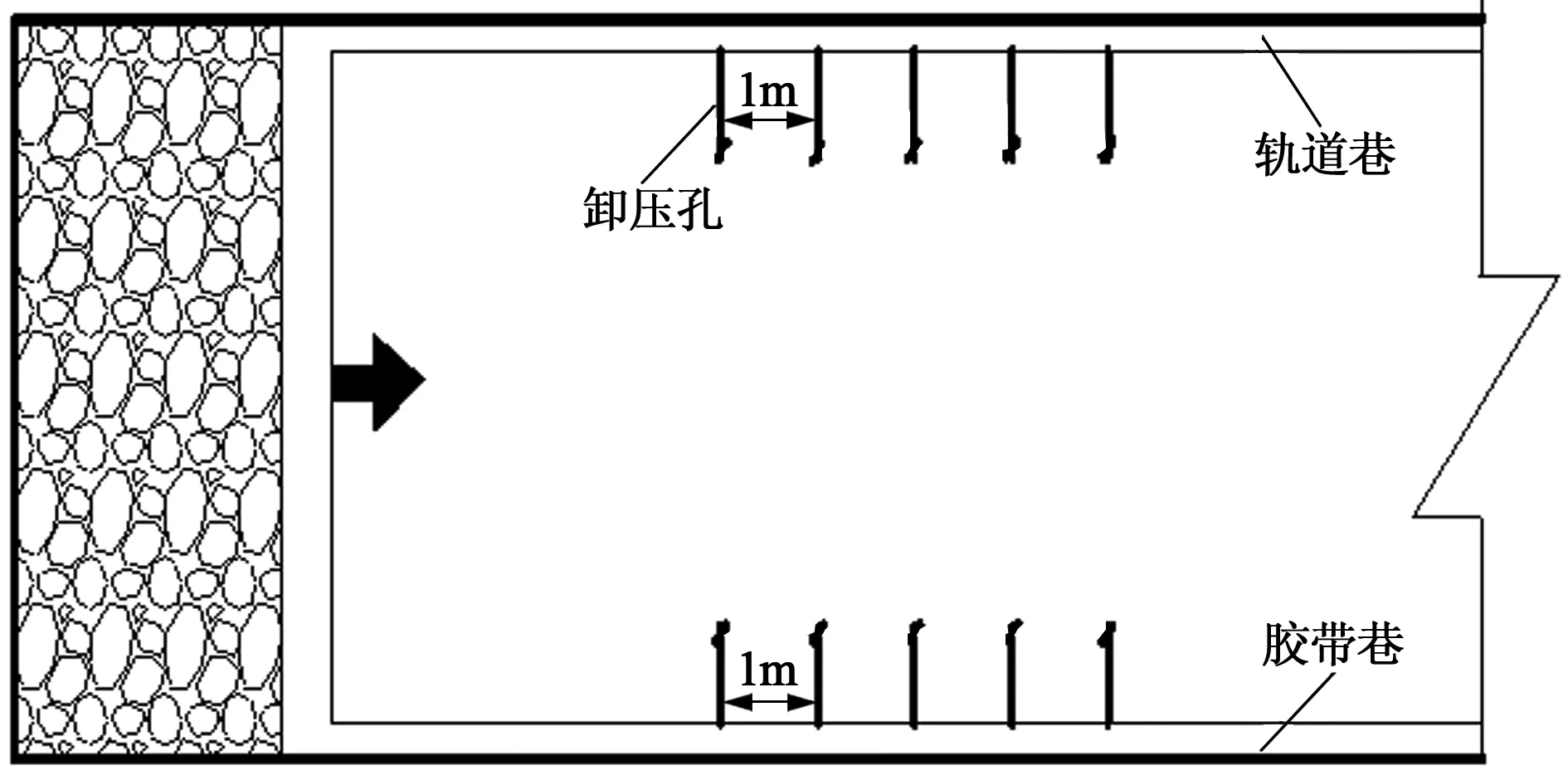

在工作面两巷的内帮靠煤壁侧的底板施行大直径钻孔卸压,沿垂直巷帮的方位施工一排卸压钻孔,钻孔仰角5~8°,钻孔水平间距视区域危险程度布置,孔深15m,大直径钻孔布置平面示意如图17所示。除了表2划定的危险区以外,停采线周围300m范围全煤巷道全部按3m间距施工卸压孔;采放厚度5~8m时,孔深22m。对于大孔径钻孔卸压方式,若卸压效果不明显,可加密钻孔、增大钻孔深度,这和数值模拟结果相对应。

图17 大直径钻孔布置示意

5 结 论

(1)室内试验与数值模拟结果表明:钻孔对煤体应力状态影响大,钻孔直径越大,孔周围的裂纹扩展数量越多,试样破坏强度下降越明显,应力降低区范围越广,塑性区分布范围越广,卸压效果越明显。

(2)钻孔间距对卸压效果影响较大,随着钻孔间距降低,试样破坏强度下降明显,煤层主应力降低,钻孔间距越小,钻孔之间易形成贯通型裂纹,卸压效果显著。

[1]何满潮,谢和平,彭苏萍,等.深部开采岩体力学及工程灾害控制研究[J].煤矿支护,2007(3):1-14.

[2]窦林名,赵从国,杨思光,等.煤矿开采冲击矿压灾害防治[M].徐州:中国矿业大学出版社,2006.

[3]李德忠,夏新川,韩家根,等.深部矿井开采技术[M].徐州:中国矿业大学出版社,2005.

[4]李希勇,张修峰.典型深部重大冲击地压事故原因分析及防治对策[J].煤炭科学技术,2003,31(2):15-17.

[5]李国宏,杨发武,吴元良.利用卸压钻孔防治冲击地压的实践[J].煤矿安全,2004,35(11):8-10.

[6]吕 渊,徐 颖.深井软岩大巷深孔爆破卸压机理及工程应用[J].煤矿爆破,2005(4):30 -33.

[7]李金奎,熊振华,刘东生,等.钻孔卸压防治巷道冲击地压的数值模拟[J].西安科技大学学报,2009,29(4):424-426.

[8]易恩兵,牟宗龙,窦林名,等.软及硬煤层钻孔卸压效果对比分析研究[J].煤炭科学技术,2011,39(6):1-4.

[9]兰永伟,张永吉,高红梅.卸压钻孔数值模拟研究[J].辽宁工程技术大学学报,2005,24(S1): 275-277.

[10]朱斯陶,姜福兴,史先锋,等.防冲钻孔参数确定的能量耗散指数法[J].岩土力学,2015,36(8):2270-2276.

[11]贾传洋,蒋宇静,张学朋,等.大直径钻孔卸压机理室内及数值试验研究[J].岩土工程学报,2017,39(6):1115-1122.

[12]周龙寿,丁立丰,郭啟良.不同压裂介质影响下绝对应力测值的试验研究[J].岩土力学,2013,34(10):2869-2876.