短时贮藏对油炸挂糊肉片品质特性的影响

肖金玲,郭鑫,王月影,崔航,刘德志,郭希娟

(黑龙江八一农垦大学 食品学院,黑龙江 大庆 163319)

猪肉是我国畜产品中的主要肉制品种类,也是我国消费者膳食结构中蛋白质的主要来源,其产量约占肉类总产量的67%,在我国肉制品消费中占很大比重。2015年我国人均猪肉消费量40.97 kg,较之前人均消费猪肉31 kg[1]上涨了32.16%,其中熟肉制品的比例较低,不足发达国家的25%,对于传统熟肉制品来说具有较大的发展空间。肉制品的食用品质决定着消费者对产品的接受程度,而其中烹饪方法起决定作用[2]。油炸挂糊肉片又称锅包肉(battered and fried pork slices,BAF),是中国东北的传统名菜,始创于光绪年间哈尔滨道台府府尹杜学赢厨师郑兴文之手。油炸挂糊肉片是以猪肉为主要原料,经挂糊、油炸、浇汁而成的传统菜肴食品。油炸挂糊肉片与国外油炸鸡制品在前期处理上有一定的相似之处,但是在后期的加工工艺上存在不同,例如进行浇汁、炒制处理。油炸之后赋予肉片外焦里嫩的特殊食用口感而被定义为即食性菜肴食品,由于其经放置后水分的扩散使BAF丧失其特殊口感而限制其流通。有研究证明,肉制品在贮藏期间因蛋白质变性、水分散失、脂肪迁移、滋气味的改变会造成肉制品嫩度降低[3]、脂肪氧化、嫩度下降、香气消失、食用品质下降。因此,油炸挂糊肉片在贮藏过程中食用品质的改变是降低其可食性及保藏期的主要瓶颈,从而限制了传统菜肴类肉制品的流通。熟肉制品是指新鲜禽畜肉经过蒸煮、酱卤、煨炖、熏烤、灌肠、干制等多项工艺组合加工完成的可以直接入口的肉制品[4]。在新经济模式下,迫切需要饮食产业的转型以迎合人们对高效、美味、新鲜、安全、方便、高品质美食的要求,传统食品工业化正符合人们对上述模式的要求。而与世界许多国家相比,我国传统食品工业化的发展起步较晚。因此,中国传统食品工业目前正是发展的重要时机,既要抓住机遇也要面对挑战。大力发展传统菜肴类肉制品的发展将成为未来食品科学领域研究的热点。

1 材料与方法

1.1 主要仪器设备

TA.XT.plus物性测定仪 英国Stable Micro System公司;CR-410型色度计 日本柯尼卡美能达公司;AL204型电子天平 瑞士梅特勒-托利多公司;Ohaus CAV214C电子分析天平、MB35水分测定仪 美国奥豪斯仪器有限公司;VD53型真空干燥箱 德国Binder公司。

1.2 样品处理

将猪里脊肉冷冻12 h,按3 mm×10 cm×10 cm切片备用。将切好的肉片用料液比2∶1的玉米淀粉浆包裹浸泡30 s取出,用180 ℃玉米胚芽油油炸150 s即为油炸挂糊肉片,混匀备用。

1.3 测定方法

1.3.1 色度的测定

采用CR-410型色度计进行色度测量。首先用制造商提供的标准白色和黑色瓷板校准仪器。其中L*值(0=黑色,100=白色)代表亮度/暗度;a*(a+为红色,a-为绿色)代表红色/绿色;b*(b+为黄色, b-为蓝色)代表黄色/蓝色,实验中每个水平重复5次[5]。

1.3.2 油脂中脂肪含量的测定

采用索氏抽提法,按国标GB/T 9695.7-2008的方法进行测定,每个水平重复3次。

式中:W为试样中总脂肪的含量(%);m0为试样的质量(g);m1为接收瓶和沸石的质量(g);m2为接收瓶、沸石连同脂肪的质量(g)。

1.3.3 油脂过氧化性的测定(POV)

按国标GB/T 5538-1995的方法进行油脂过氧化值的测定,每个水平重复3次。

1.3.4 油脂硫代巴比妥酸值的测定(TBARS)

TBARS 值的测定参照Mielnik等[6]的方法,如下所述:取10 g肉样研细,加50 mL,7.5 g/100 mL的三氯乙酸(含0.1% EDTA),用组织高速匀浆机15000 r/min连续均质处理30 s,混合物用滤纸过滤。取滤液5 mL,加入5 mL 0.02 mol/L TBA溶液,100 ℃沸水浴中保持30 min,取出后流动自来水冷却10 min,用紫外-可见分光光度计检测反应溶液在波长532 nm处的吸光度。通过与TEP 标准曲线的对照计算TBARS 值,其结果用mg MDA/kg表示(以肉样计,MDA 为丙二醛)。

2 结果与分析

2.1 短时贮藏过程中油脂含量的变化

表1 不同温度条件下油炸挂糊肉片中油脂含量Table 1 Fat content of the pasted and fried pork slices under different temperature conditions

注:a.数值是5次重复的平均值±SE;b.同一列内的大写字母不同、同一行小写字母不同表示显著性差异,在0.05水平;c.空白:新鲜油炸完的BAF(0 h)。

由表1可知,贮藏过程中油脂的含量与贮藏时间及温度之间呈正相关,随着贮藏时间的延长及温度的增加而逐渐增加,温度及时间对油脂含量影响显著(p<0.01)。0~40 ℃条件下随着时间的延长,油脂扩散速度减小,并且温度越高,扩散速度下降得越快。7 h之后,由于油脂氧化分解及环境的影响,肉片中的油脂流失加重,可以看出肉片中此时油脂含量有下降趋势,说明油脂以一定方式向外部环境迁移。当温度低于20 ℃时,油脂呈半固体状态,扩散速度受物理状态影响而减慢。

2.2 短时贮藏过程中油脂氧化对L*值的影响

L*值代表肉片的亮度/暗度,通过色度的测定可以用来辅助分析肉片的氧化程度。

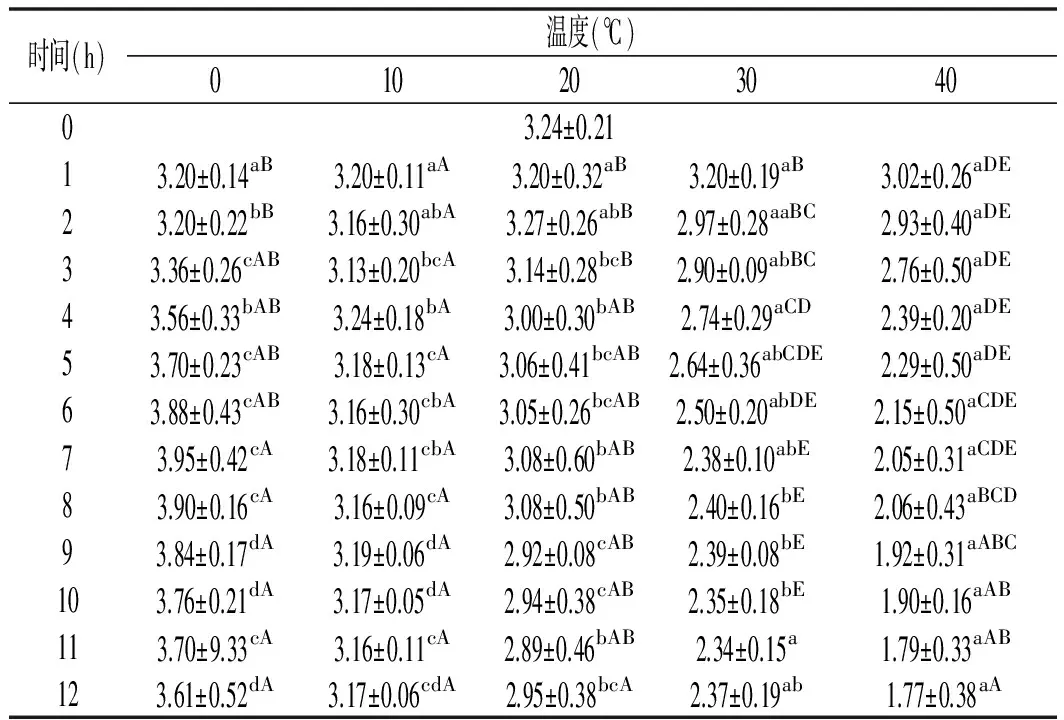

表2 油脂氧化对L*值的影响Table 2 Effect of oil oxidation on L* value

由表2可知,随着时间的增加和温度的降低,40 ℃条件下油炸挂糊肉片的L*值变化不显著(p>0.05),12 h时下降了2.4%。但在0 ℃时L*值显著下降,12 h时L*值下降了22%(p<0.01),这可能是由于在低温下油脂呈现半固态,并且水分有结晶出现影响了光反射而引起的。在0~40 ℃不同温度条件下,2 h之前L*值受温度变化的影响较小,主要原因可能是油炸挂糊肉片贮藏时间在2 h以内时氧化程度较低,所以对L*值影响较小。

2.3 短时贮藏过程中油脂氧化对a*值的影响

肉的颜色主要是由肉中肌红蛋白的3种不同化学形式决定[7]。温度对a*值影响显著(p<0.01),见表3。

表3 油脂氧化对a*值的影响Table 3 Effect of oil oxidation on a* value

随着贮藏时间的延长,a*值在0 ℃时逐渐升高,由3.24升高到3.61(p<0.01),增加了14.42%,说明此时高铁肌红蛋白形成缓慢,氧化不明显。随着温度的升高,a*值在10~20 ℃时变化不明显(p>0.05)。当温度升至30~40 ℃时,a*值由6 h时开始迅速下降,分别下降了22.84%和33.64%(p<0.01)。温度越高a*值下降越快,Lien等[8]报道,温度升高会使猪排肉的内部红色变得越来越淡。这说明随着氧化的加剧,温度对肉制品的a*值影响明显。Sen等[9]也报道了a*值随着加工终点温度的升高而显著降低。

2.4 短时贮藏过程中油脂氧化对b*值的影响

b*值表示肉样的黄度。一般来说,经过热加工后的肉制品的b*值有下降趋势。

表4 油脂氧化对b*值的影响Table 4 Effect of oil oxidation on b* value

由表4可知,b*值与油脂氧化程度存在相关性。由方差分析可知,0,10 ℃时,b*值变化显著(p<0.05)。

由表4可知,肉片的b*值在较低温度条件下变化明显,说明低温对肉制品的黄色度影响较大,贮藏的时间越长颜色越淡。其主要原因可能是受温度影响,较低温度条件下肉片中不易流动水及自由水部分结晶、油脂呈半固体状态,使得透光性发生物理改变而减小。

2.5 短时贮藏过程中油脂氧化对POV值的影响

POV值的大小直接反映出油脂氧化过程中形成的氢过氧化物(ROOH)的含量。一般情况下POV值越高油脂氧化越严重。过氧化值见图1,温度及时间均对油炸挂糊肉片短时贮藏过程中的POV值影响显著(p<0.01)。0~40 ℃,相同温度条件下POV值由刚油炸完(1.14 meq/kg)到贮藏12 h(1.92,2.08,2.27,2.43,2.62 meq/kg)之后POV值分别上升了71.93%,82.46%,99.12%,129.82%(p<0.01)。不同温度条件下POV值由0 ℃贮藏12 h的1.92 meq/kg 到40 ℃贮藏12 h的2.62 meq/kg分别上升了8.3%,18.23%,26.56%,36.46%。

图1 不同温度对POV值的影响Fig.1 Effect of different temperatures on POV values

由图1可知,0~10 ℃时POV值上升趋势相对平缓,而当温度升高到30~40 ℃时POV值在贮藏前2 h上升迅速,分别上升了82.46%和93.86%,2 h之后上升趋势平缓。说明较低温度下贮藏时肉片中油脂的氧化速度较慢,此时ROOH生成稳定,POV值增高。POV值增高时说明油脂氧化形成的中间产物积累得越多,氧化加剧后这些中间产物随着氧化进行又迅速再次被氧化产生小分子次级产物醛、酮、酸等[10]。所以在氧化过程中随着氢过氧化物部分裂解成小分子挥发性物质醛、酮、酸,POV会有所下降,此时POV的增长开始平缓并可能会伴有下降趋势,但此时不能认为油脂氧化终止,而是更加剧烈。

2.6 短时贮藏过程中油脂氧化对TBA值的影响

TBA值可以用来判断脂肪二级氧化产物,即最终氧化产物的多少[11]。TBA的高低直接反映了油脂氧化酸败的程度,TBA值越高说明油脂被氧化的程度越高。目前普遍认为肉制品经加工后其TBA显著增加,2001年Carthy等[12]就曾报道过猪肉加工之后其油脂氧化剧烈,TBA增加明显。

图2 不同温度对TBA值的影响Fig.2 Effect of different temperatures on TBA values

TBA值见图2,同一温度条件下,随着放置时间的延长TBA逐渐升高,由刚油炸完成时的0.057 mg/kg分别上升到0 ℃贮藏12 h的0.109 mg/kg,10 ℃贮藏12 h的 0.124 mg/kg,20 ℃贮藏12 h 的0.229 mg/kg,30 ℃贮藏12 h的0.420 mg/kg,40 ℃贮藏12 h 的0.472 mg/kg,分别上升了91.23%,117.54%,301.75%,636.84%,728.07%(p<0.01)。不同温度条件下贮藏12 h之后与0 ℃贮藏12 h的0.109 mg/kg相比,分别上升到10 ℃的0.124 mg/kg,20 ℃的0.229 mg/kg,30 ℃的0.420 mg/kg,40 ℃的0.472 mg/kg,分别提高了13.76%,110.09%,285.32%,333.03%(p<0.01)。由数据分析可知,贮藏过程中的温度及时间均对TBA产生显著影响。

短时贮藏过程中的TBA值变化趋势见图2。贮藏温度对TBA值变化影响显著(p<0.01),尤其当温度升高到30~40 ℃时,随着贮藏时间的延长TBA值上升迅速,说明此时油脂氧化成醛的速度远大于醛分解的速度,油脂氧化剧烈。而在0~20 ℃时TBA上升较缓慢,尤其0~10 ℃时TBA值变化不明显,说明在低温条件下油脂酸败速度相对较慢,10 ℃以下贮藏可以很好地抑制油脂酸败。短时贮藏过程中贮藏温度与油脂酸败之间存在正相关,贮藏温度是影响油脂酸败的主要因素。

3 结论

色度L*值受温度影响显著,2 h之前L*值受温度变化的影响较小;贮藏时间相同时,温度越高a*值下降越快,说明此时肌红蛋白被氧化生成高铁肌红蛋白,呈褐色而使肉色变暗,温度对肉制品的a*值影响明显;经过热加工后的肉制品的b*值有下降趋势,说明较低温度下肉片中的细菌繁殖受限而影响黄度。温度对色度值影响明显,其原因可能是:肌红蛋白氧化成高铁肌红蛋白;低温时细菌繁殖受限;肉片内部油脂呈半固体及水分部分结晶,使肉片物理状态发生改变而影响光的反射。

POV值及TBA值结果显示,短时贮藏过程中油脂挂糊肉片氧化明显,温度对POV值及TBA值影响显著(p<0.01),0~10 ℃时TBA值变化不明显,20 ℃时氧化速度加快。当温度升高到30~40 ℃时,随着贮藏时间的延长,POV,TBA值迅速增加,说明此时油脂氧化成醛的速度远大于醛分解的速度,油脂氧化剧烈。0~10 ℃贮藏时TBA值变化不明显,说明在低温条件下贮藏油脂酸败速度相对较慢,10 ℃以下贮藏可以很好地抑制油脂氧化次级产物的生成。

[1]周映霞.我国肉类加工的现状与研究[J].肉类研究,2009(2):8-11.

[2]Pathare P B,Roskilly A P.Quality and energy evaluation in meat cooking[J].Food Engineering Reviews,2016(12):1-13.

[3]Chaiwut P,Rawdkuen S,Benjakul S.Extraction of protease fromCalotropisproceralatex by polyethylene glycol-salts biphasic system[J].Process Biochemistry,2010,45(7):1148-1155.

[4]解红艳,吴建宇.现代柱层析技术在中药提取中的作用[C].第三届中国(贵州)国际制药前沿技术与产业化发展论坛论文集,2005.

[5]Sahin A Z,Dincer I.Prediction of drying times for irregular shaped multi-dimensional moist solids[J].Journal of Food Engineering,2005,71(1):119-126.

[6]Mielnik M B.Commercial antioxidants control lipid oxidation in mechanically deboned turkey meat[J].Meat Science,2003,65(3):1147-1155.

[7]李小平,陈锦屏,张富新.茶多酚对鸵鸟肉脂肪氧化及色泽稳定性的影响[J].食品与发酵工业,2011,37(3):187-190.

[8]Lien R,Hunt M C,Anderson S,et al.Effects of endpoint temperature on the internal color of pork patties of different myoglobin form,initial cooking state,and quality[J].Journal of Food Science,2002,67(3):1011-1015.

[9]Sen A R,Naveena B M,Muthukumar M,et al.Colour,myoglobin denaturation and torage stability of raw and cooked mutton chops at different end point cooking temperature[J].Journal of Food Science & Technology,2014,51(5):970-975.

[10]Guadagni D G,Buttery R G,Turnbaugh J G.Odour thresholds and similarity ratings of some potato chip components[J].Journal of the Science of Food and Agriculture,1972,23(12):1435-1444.

[11]Lee M A,Choi J H,Choi Y S,et al.Effects of kimchi ethanolic extracts on oxidative stability of refrigerated cooked pork[J].Meat Science,2011,89(4):405-411.

[12]Carthy T L,Kerry J P,Kerry J F,et al.Evaluation of the antioxidant potential of natural food/plant extracts as compared with synthetic antioxidants and vitamin E in raw and cooked pork patties[J].Meat Science,2001,58(1):45-52.