自升式移动平台圆柱型桩腿建造检验要点

张 蔚

(江苏分社 镇江办事处,江苏 镇江 212003)

0 引言

自升式移动平台是国内外最为广泛应用的钻井平台,主要由来台、桩腿和升降机构三部分组成。自升式移动平台海上作业时,将桩腿插入或坐入海底,平台则继续沿着桩腿上升,离开海面直至作业所需高度,工作时不受海浪的影响[1-2]。拖航时,平台可再从桩腿降下,浮在海面上,同时将桩腿从海底拔出,收回至船体内,即可无障碍地拖航到新的作业区域上[3]。

桩腿是自升式移动平台的关键结构,它不仅承担着平台所有的载荷,而且其自身尺寸及安装精度直接决定平台能否顺利升降。因此,桩腿制造检验的过程显得尤为重要[4-5]。

本文以某多功能海上自升平台建造检验过程为例,阐述该平台桩腿制造检验控制要点[6]。

1 研究内容及方法

1.1 平台桩腿设计参数和精度要求

该平台采用单步进插销式液压升降系统,平台最大作业水深40 m。艏部设有1台最大起重能力1 200 kN、最大吊高110 m(距主甲板)的全回转起重机用于起吊作业。该平台入级符号如下:

★ CSA Self-elevating Offshore Wind Turbine Service Unit/Crane Unit/Installation Maintenance Repair Unit; DP-1; Thruster; IWS; Lifting Appliance; PSPC(B)

(1)桩腿主要设计参数

桩腿数

4

升降系统型式

液压插销式

长度(包括桩靴)

73.00 m

外径

3.80 m

材料

EH690

结构型式

圆筒形(钢板卷制焊接)

筒壁厚度

68 mm

作业温度

-10 ℃~+45 ℃

(2)桩腿制造精度要求

整桩长度公差

≤50 mm

外径公差

圆度

≤3 mm

直线度

5 mm/10 m;60 mm/整桩

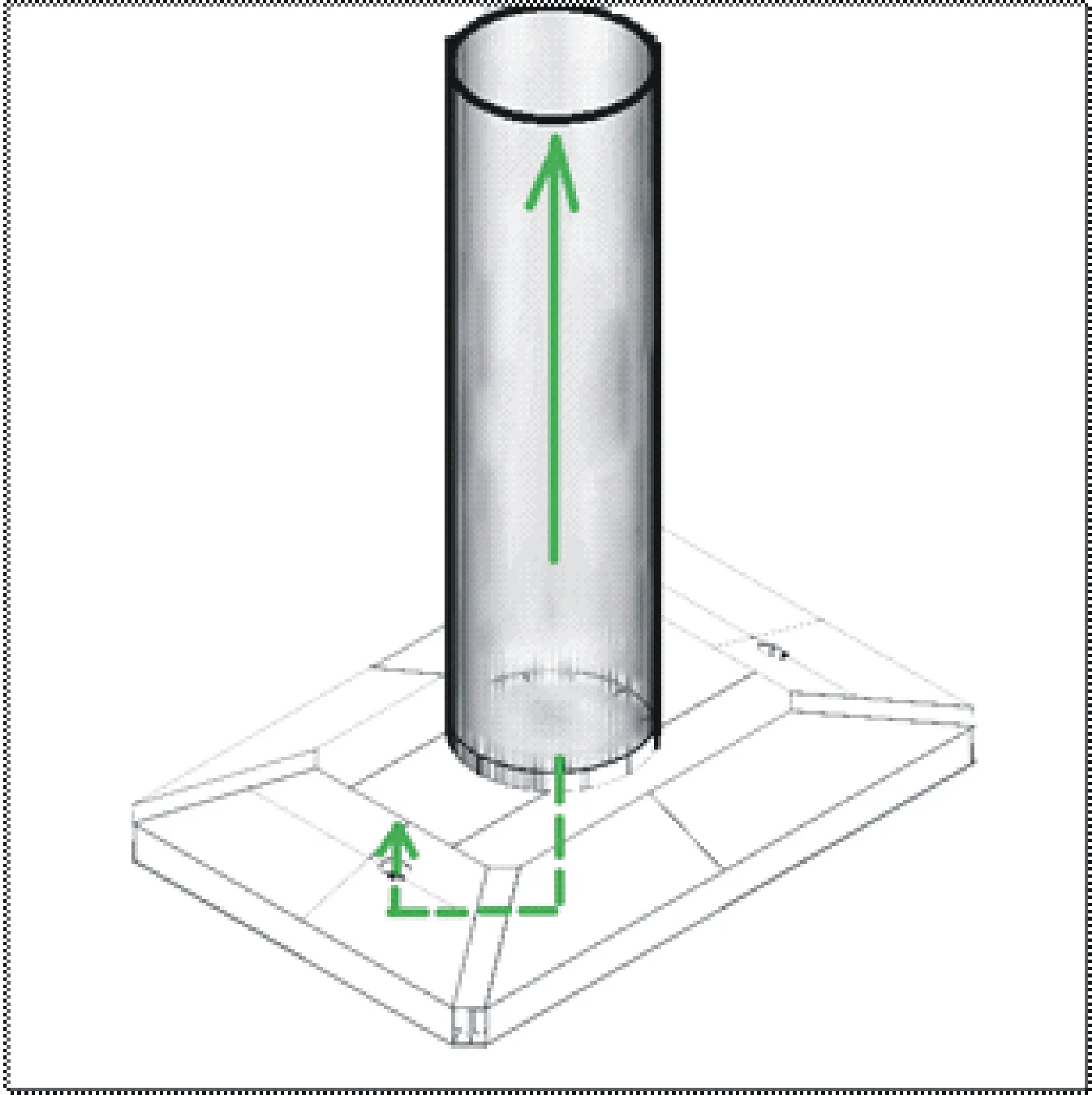

桩腿结构示意见图1。

(3)主要检验依据及参考标准

设计图纸、技术规格书;

《海上移动平台入级规范》(2016);

《材料与焊接规范》(2018);

CB/T 4000—2005中国造船质量标准、美国材料与试验协会ASTM及其他相关行业标准。

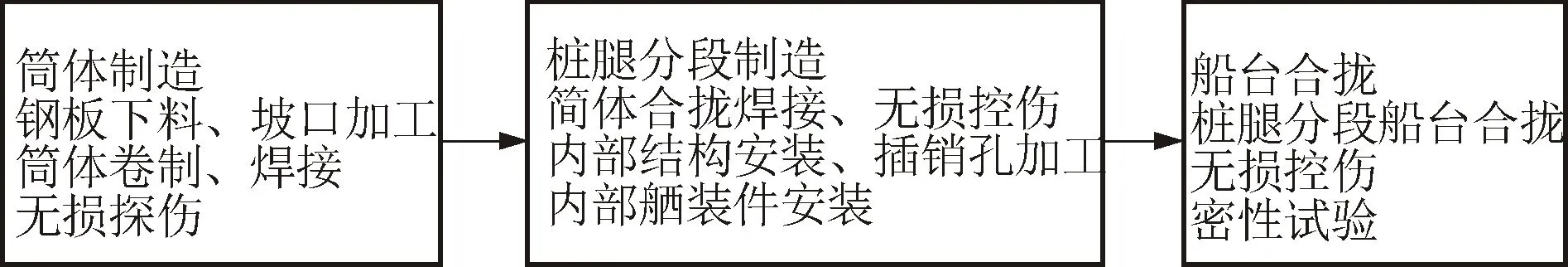

1.2 桩腿制造流程

本项目桩腿制造大体流程见图2。

图2 桩腿制造简要流程图

2 建造和检验要点

根据桩腿材料特性和设计要求,整个制造检验过程中的关键点是焊接和精度控制,因而有必要对各个制造环节的检验控制要点进行研究。

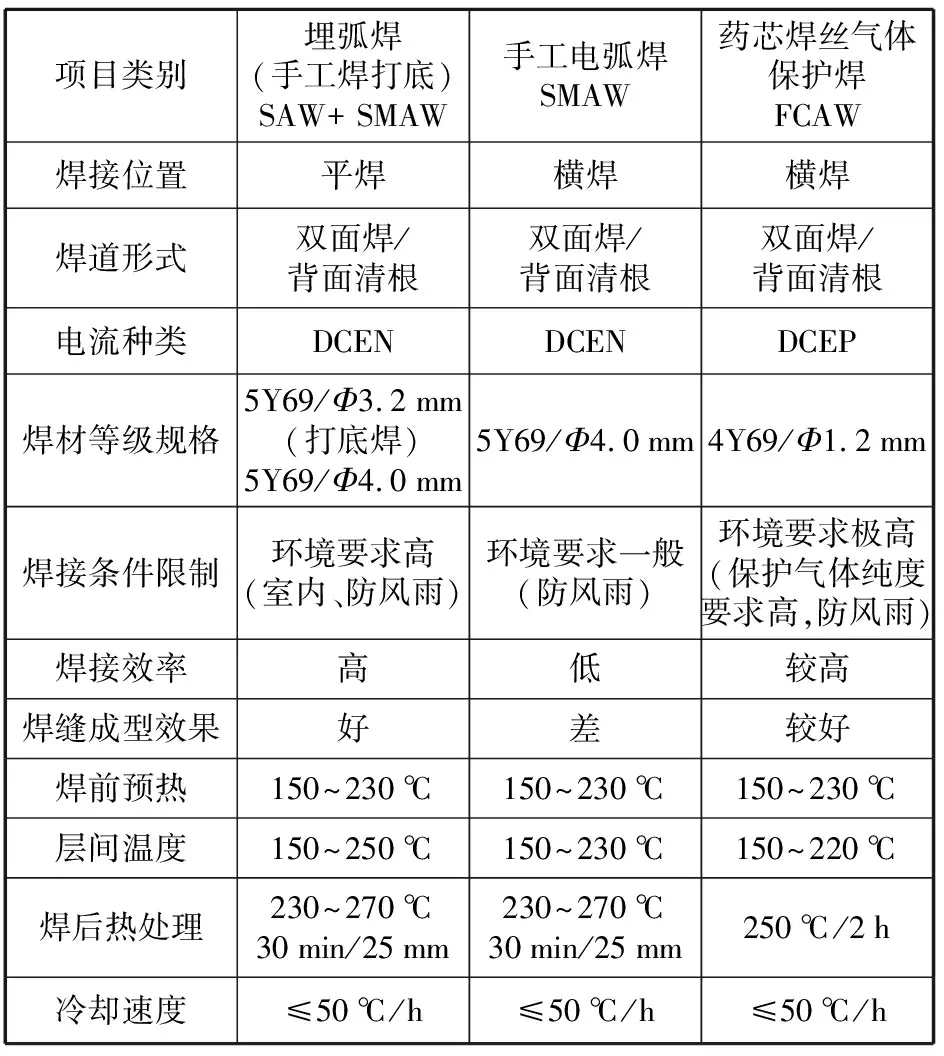

2.1 焊接工艺的选定

本次检验的桩腿原材料厚度大,需要多道焊成型,焊接工作量大,焊接过程控制要求极高。为考察E690材料的焊接性能,首先应核算其碳当量。依据《材料与焊接规范》(2018)中的碳当量计算公式,最终得出本次选用的E690钢板碳当量约为0.56%,远高于一般高强度钢碳当量(0.42%)。由此可见,其焊接性能远不如一般高强度钢。为保证焊接接头的性能,避免产生冷裂纹,焊接之前应采取预热措施,焊接过程中严格控制层间温度,焊后进行消除应力热处理,并保温缓冷。

关于焊接材料的选用,《海上移动平台入级规范》(2016)有明确要求,E690材料仅有“4Y69”、“5Y69”两种等级的焊材可供选择。现选取三种认可后的焊接工艺进行对比分析,见表1。

表1 三种认可后的焊接工艺对比分析

桩腿船台合拢焊接位置为横焊,有两种工艺可供选择。船厂最希望采用药芯焊丝气体保护焊,原因主要是效率高、成型效果好。据测算,在船台施工条件下,若采用手工电弧焊,一道桩腿合拢缝总的焊接时间为5~6 d(不包括焊前预热及焊后保温时间);采用药芯焊丝气体保护焊时,总的焊接时间可缩短为2~3 d。但是,药芯焊丝气体保护焊对环境要求极高。本项目施工现场实际环境条件很难长时间满足要求,同时保护气体的纯度是否稳定也会影响焊接质量。最终,经过综合考量,桩腿船台合拢采用传统的手工电弧焊。

2.2 桩腿筒体分段制造

2.2.1钢板下料和卷制

不同于普通结构用钢,E690钢材一般延伸率较低,屈强比较大,其机械加工性能远低于普通结构用钢,若加工过程操作不当,极易产生裂纹。

由于桩腿筒体由钢板卷制成型,因此钢板加工工艺中应考虑到延伸率的限制,必要时应进行冷弯工艺评估。加工时应按工艺要求设定卷板机的加工参数,加工辊轮表面应时刻保持清洁。筒体卷制、焊接、辊圆完成后,应仔细检查,确认无表面缺陷。

2.2.2焊前准备工作

为控制焊接变形,工厂应根据前期工艺试验的数据预留变形收缩量。筒体完成后应在端部做好对接标记点,对接装配时应注意按设计要求将纵缝接头错开规定距离。

焊接工作开展前,应检查车间环境状况。车间应尽量封闭,焊接工位应避开风口,确保无雨水滴淋。环境湿度大时,应采取除湿措施或者停止焊接。

2.2.3筒体分段焊接

根据《材料与焊接规范》(2018)的要求,本项目焊工需通过母材级别为“W03”的考试。焊工需接受焊前培训,熟悉筒体焊接程序和WPS相关要求。

焊接过程应严格执行WPS要求。考虑到温度突变对材料的影响,应使用电加热装置进行焊前预热,禁止使用火焰割刀进行加热。由于埋弧焊速度相对较快,焊缝层间温度经常来不及降至WPS要求的范围,因此,每道焊焊前应测量记录层间温度。若层间温度超标,需要等焊缝自然冷却至WPS要求的温度范围方可继续施焊。焊接过程必须全程监控并留有详细记录,所有焊缝需实名记录。

焊后应随即进行热处理,加热至WPS要求的温度范围并按时间要求保温。冷却过程应考虑环境因素的影响,必要时采取缓冷措施。

2.2.4插销孔加工

在插销式升降系统中,插销孔是桩腿结构直接受力点,直接承受整个平台的载荷。为准确测量插销孔的加工尺寸,应使用定制的专用样板。插销孔边缘打磨完成后,应进行表面探伤,确保无裂纹。插销孔内部水密封板焊接完成后应进行密性试验。

2.2.5桩腿分段制造精度测量

根据设计要求,桩腿直径允许0~-5 mm的偏差,筒体外部焊缝需做磨平处理。根据本项目插销式升降装置的设计特点,桩腿直径最好控制在0~-2 mm范围内。为达到控制目标,精度测量应贯穿整个筒体分段制造过程。

单个桩腿筒体焊接、辊圆后应测量各项参数。圆度测量需要制作专门的样板。

筒体每个合拢环节完成后均应进行精度测量。所选的测量环面应包括所有容易产生变形部位,如环缝两侧、筒体自由端、内部环状结构安装位置等。为确保测量精度和效率,尽量选择使用高精度全站仪进行测量。

2.3 筒体分段与桩靴内部结构焊接

第一节筒体(桩腿最底部区段)完工后,需要与桩靴进行装配焊接。根据《海上移动平台入级规范》(2016)的定义,与桩靴相连接部分的桩腿垂直结构属“特殊构件”,即“关键载荷传递点”和“应力集中处”,见图3。同时,查阅桩靴结构有限元分析结果可见,桩腿与桩靴顶板、底板连接位置也是受力集中区域。桩靴顶板受力云图见图4。因此,这些位置的装配精度、焊接质量也应特别关注。

图3 桩靴关键结构

图4 桩靴顶板受力云图

2.4 桩腿分段船台定位合拢

2.4.1桩腿分段吊装定位

受起吊高度影响,升降系统装配流程如下:桩靴随平台主体预定位后,进行桩腿分段吊装预定位,然后进行固桩室(包括动定环梁)定位及精控测量(包括上下耐磨板中心对位),最后进行桩腿及桩靴定位。桩腿分段定位环节应进行各种参数的精度测量,如与耐磨板间隙、周向对位精度、直线度、合拢口上下插销孔孔心距(包含预留的焊接收缩量)、筒体板对接位置错边量等。

2.4.2桩腿船台合拢焊接

(1)现场防护措施:所有焊接位置应有牢固的防风、防雨雪围挡。根据其他船厂同类项目的经验教训,应特别注意防止雨水沿筒体外壁向下流至焊缝区域。

(2)焊材管理:焊条使用前应严格按使用说明要求进行烘烤、保温。

(3)焊接程序和过程控制:为控制变形量,桩腿合拢缝应安排双数焊工进行对称焊接。焊接过程必须严格按WPS要求进行控制,焊前预热、层间温度控制、焊后热处理等过程必须全程监控记录。

(4)其他注意事项:焊接工作应连续进行不得中断;焊接过程中打磨时不得使用气动打磨机,必须使用电动打磨机;焊缝缺陷返修不得超过2次,超过2次需经过特别认可。

2.5 无损探伤

桩腿结构无损探伤(NDT)需满足《海上移动平台入级规范》(2016)的相关要求。根据规范,本项目桩腿相关结构焊缝探伤要求见表2。

表2 规范要求的桩腿结构焊缝探伤比例

根据规范要求,所有探伤应在焊缝热处理结束72 h之后进行。本项目桩腿钢板厚度为68 mm,常规射线探伤效果不佳,作为替代,选用相控阵超声(PAUT)和衍射时差法(TOFD)联合扫描方法对桩腿对接焊缝进行检测。根据相关要求,检验前应针对项目实际情况对以上检测工艺进行认可。桩腿结构探伤比例见表3。

表3 桩腿结构焊缝实际探伤比例

3 问题及建议

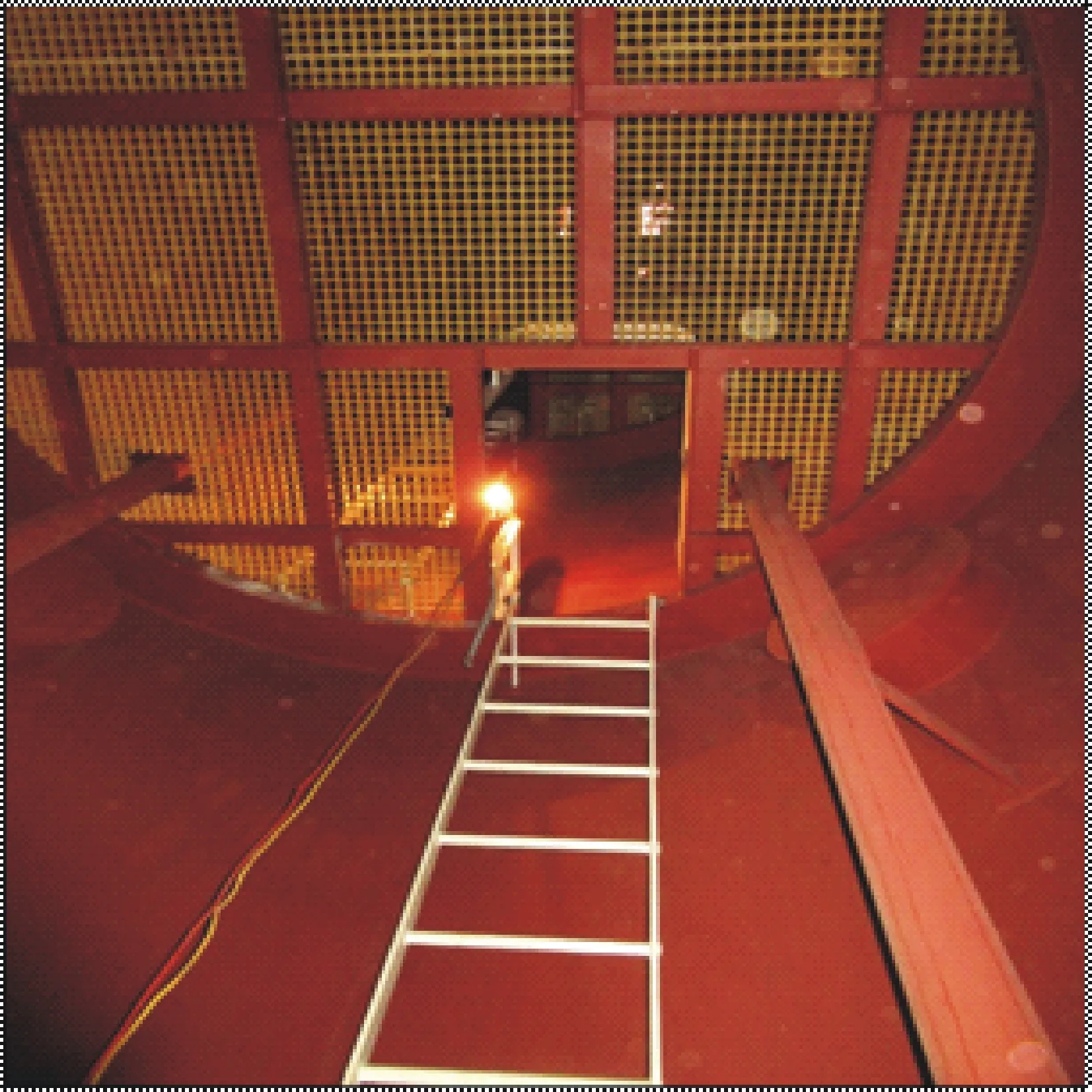

3.1 桩腿内部检验通道问题

本次检验的平台桩腿总长73 m,从最底端到顶部出口仅有一条通道(见图5),桩腿内部实际上形成了一个单出口(800 mm×600 mm)的垂直狭长空间。这种设计给平台后期营运过程中的维护保养工作造成了极大的不便,同时还埋下了安全隐患。经查阅《MODU CODE》(2009)及其他相关资料,未明确要求桩腿内部需设置两条检验通道, UI MODU 1(Rev.1)明确了桩靴和升降基础的开孔可以不必满足PMA检验通道的要求。

图5 桩腿内部通道

针对该问题,作者建议:后续同类项目设计时,在结构强度满足要求的情况下,设计一条联通桩腿与桩靴,然后从桩靴上部人孔盖通向外部的检验通道。在平台坞检时,这种设计能确保桩腿同时有两条通道可以进出(见图6),为人员在桩腿内部施工增加安全保障。

3.2 桩腿插销孔密性试验问题

《海上移动平台入级规范》(2016)对圆柱形桩腿插销孔位置的密性试验无明确要求。

根据本项目规格,平台最大作业水深为40 m,在某些作业工况下,桩腿最大入泥深度为13 m。根据上述设计指标,在制定插销孔密性试验参数时应同时考虑水深和插销孔入泥深度的影响。

图6 两条通道示意图

作者建议:针对圆柱形桩腿插销孔以及类似结构的密性试验要求,规范给出适当的说明,以便现场检验时有据可依。

4 结论

随着海洋产业的发展,海上移动平台的设计趋于大型化、复杂化。平台结构的材料等级越来越高,制造精度要求也大幅提升。本文阐述了平台桩腿制造检验控制要点,为保证检验质量、降低风险,对桩腿制造检验过程中的控制要点进行了概括。这些都给建造厂家的工艺技术、管理水准提供了基础数据和工程应用价值。

(1)本项目施工现场实际环境条件很难长时间满足要求,桩腿船台合拢采用传统的手工电弧焊。

(2)为达到控制目标,精度测量应贯穿桩腿制造的整个过程。

(3)无损检测时,选用相控阵超声和衍射时差法联合扫描方法对桩腿对接焊缝进行检测。