薄板铝合金搅拌摩擦焊接全过程金属流动行为研究

(沈阳航空航天大学材料科学与工程学院,辽宁沈阳110136)

0 前言

搅拌摩擦焊接(FSW)作为一种新型的固态焊接技术广泛应用于航空航天、轨道交通等领域[1-2]。近年来,FSW过程实验及理论分析表明焊缝金属流动行为是焊接接头质量的重要影响因素。为获得优质的FSW接头质量,需要深入理解FSW过程中的材料流动行为。由于FSW过程的不可见性,数值模拟成为研究FSW过程材料塑性流动行为的重要方法。其中基于固体力学理论(CSM)建立的FSW模型可以获得焊接过程历史、焊后残余变形等信息,一直是该领域的研究热点。Xu等人[3]基于固体力学理论首次建立了FSW过程有限元模型,并结合实验研究预测了搅拌针周围材料流动行为。Deng和Xu[4]开发了FSW过程二维CSM模型,模拟结果表明,搅拌针前方材料经过后退侧流入搅拌针后方。Xu和Deng[5]利用建立的FSW过程二维及三维CSM模型,分析焊接过程速度场及等效塑性应变云图,并结合实验观察讨论焊接表面组织特点。Schmidt和Hattel[6]建立FSW过程热力耦合模型,通过计算得出稳态焊接过程的速度场及应变场,以此表征材料流动变形行为。Zhang等人[7]结合任意拉格朗日-欧拉(ALE)技术建立了FSW过程CSM热力耦合模型,利用质点跟踪技术分析搅拌针周围材料流动行为。早期CSM有限元模型为了避免焊接过程中网格严重畸变,采用在焊件预制孔洞的方式来模拟稳态焊接过程,忽略了搅拌针旋转下压阶段。而该阶段的塑性变形及产热对稳态焊接过程的材料流动行为及组织变化有重要影响。Hamilton等人[8]建立FSW全过程CSM有限元模型,获得各阶段温度及等效塑性应变分布云图。崔俊华等人[9]建立了类似的FSW全过程热力耦合模型,研究焊件截面等效塑性应变分布特点。但目前对焊接过程金属材料流动行为特征及流变机理分析仍不透彻。本研究基于固体力学理论建立FSW全过程热力耦合模型,利用质点跟踪技术来模拟研究焊接中材料流动行为。

1 模型描述

1.1 物理模型

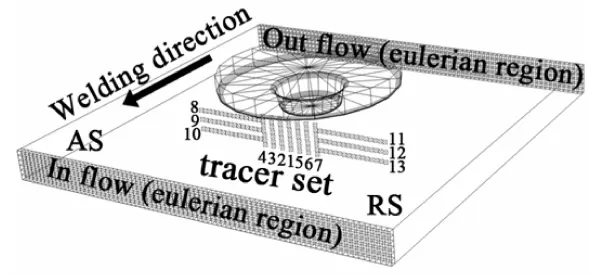

为解决FSW过程中因材料剧烈变形导致的网格畸变问题,运用ALE自适应网格技术将旋转下压阶段与稳定焊接阶段作为拉格朗日与欧拉问题来处理。ALE集合了拉格朗日和欧拉方法的优越性,且允许材料能够独立于网格运动。几何模型及边界条件如图1所示,搅拌针旋转速度400 r/min,焊接速度3 mm/s,即稳定焊接阶段材料由入口边界(in flow)以3 mm/s速度流入,由出口边界(out flow)流出。利用质点跟踪技术分析FSW过程中的金属流动行为,为研究不同位置材料流动特点,设置了13组集合,图1标记了跟踪集合点(tracer set)初始位置,集合1为搅拌针前方焊缝中心不同厚度的质点,集合 2、3、4与集合 5、6、7分别位于搅拌针前方前进侧(AS)与后退侧(RS),集合 8、9、10 与集合11、12、13分别位于搅拌针轴肩下方前进侧与后退侧。每个节点释放50个子节点。

1.2 材料模型

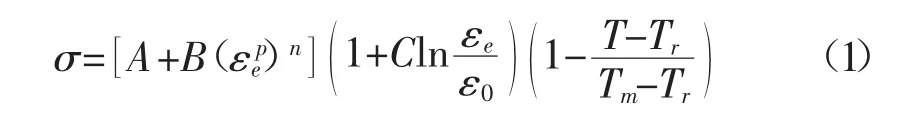

焊接材料为3 mm厚的6061铝合金薄板,采用Johnson-Cook本构模型来描述FSW过程高应变速率下材料高温变形的热力学行为,如式(1)所示。

图1 几何模型及边界条件Fig.1 Schematic of geometric model and boundary conditions

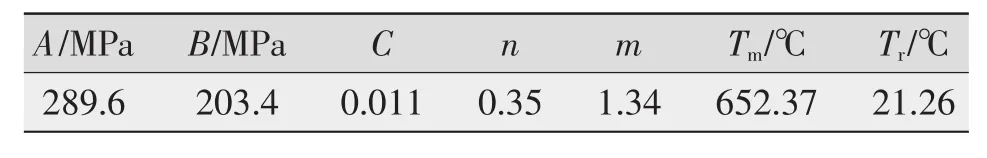

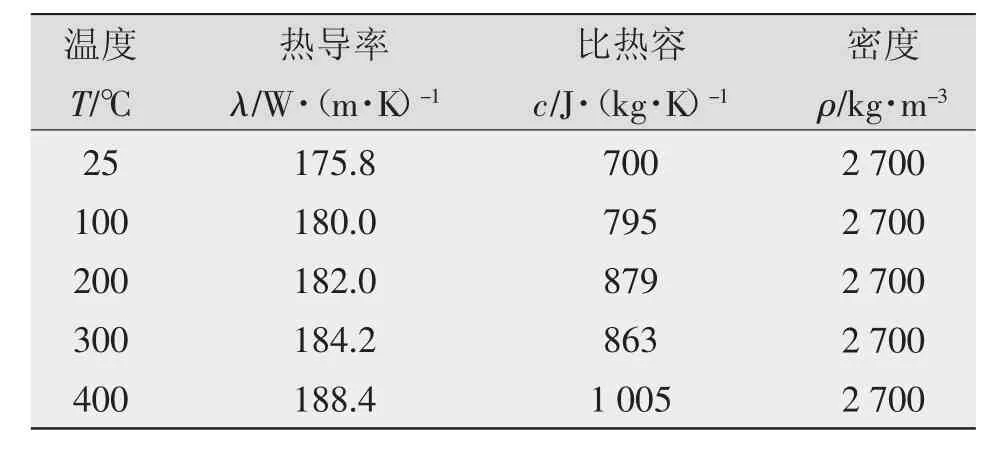

式中 εep、εe为等效塑性应变及等效塑性应变率;ε0为参考应变率(1.0/s);Tr、Tm为熔点及室温;A、B、n、C和m为材料常数,如表1所示[9]。其他热物理性能随温度变化如表2所示[8]。

表1 6061铝合金Johnson-Cook模型的材料常数Table 1 Material constants in Johnson-Cook model for 6061 Al alloy

表2 6061铝合金材料性能参数Table 2 Temperature dependent material properties of 6061 Al alloy used in model

1.3 摩擦模型

FSW过程中,热量来源于搅拌针与焊接构件的摩擦产热以及焊件本身的塑性变形产热,其中摩擦能耗为

式中 τ为摩擦剪应力;γ为滑移率。

采用经典库伦摩擦定律描述接触界面行为

式中 μ为摩擦系数;p为接触压力。为简化模型,本研究设定摩擦系数为0.3。

1.4 模型的可靠性验证

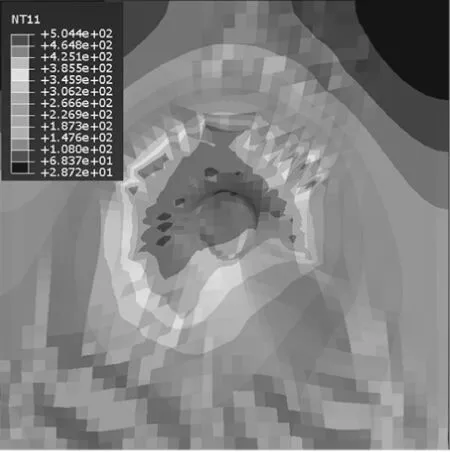

试验结果的对比是模型可靠性验证的主要手段。焊件进入稳定焊接阶段后的温度分布云图如图2所示。局部最高温度为504℃,低于材料熔点。轴肩下方材料区域的温度约为460℃。Tang等人对6061铝合金的FSW过程进行试验研究,相同过程参数下焊接构件上轴肩温度为450℃,与本研究的模拟结果十分接近,由此可以验证本研究数值模型的正确性。

图2 稳定焊接阶段温度分布Fig.2 Temperature distribution during the steady welding stage

2 结果和分析

集合1在搅拌针旋转插入后释放子节点轨迹纵截面示意如图3所示。在搅拌针插入初始阶段,由于搅拌针的摩擦挤压作用,跟踪质点有向上流动趋势;当轴肩接触到板材后,受轴肩挤压,金属质点有向下迁移趋势;金属材料接触到搅拌针附近后,在搅拌针的摩擦挤压作用下有向下运动趋势。

图3 旋转插入阶段子节点空间分布Fig.3 Spatial distribution of birth particles in plunging phase

进入焊接阶段集合1表层位置一质点释放子节点在不同时刻的空间分布如图4所示。

由图4可知,焊接进入稳定阶段后,金属质点绕搅拌针做旋转运动,并有向下螺旋运动趋势,部分金属质点聚集在搅拌针底部,在绕搅拌针旋转数周后,向下流动的金属在离心力作用下从搅拌针底部流出,使得搅拌区不断扩大,并向搅拌针后方运动,主要分布在搅拌针后方前进侧。由图4f可知,焊合位置发生在工件前进侧。这解释了缺陷倾向于在前进侧产生的实验现象。Morisada[11]等人利用微小的球形钨颗粒作为示踪剂,采用X射线实时成像系统观察FSW过程三维流动行为,结果发现钨颗粒绕搅拌针旋转数周后沉积在搅拌针后方。本研究材料流动行为的模拟结果与实验观察相似,证明了模型的可靠性。此外,Lorraina等人[12]利用铜箔作为示踪材料研究了FSW过程的材料流动行为,结果同样表明上层金属材料在绕流数周后沉积在前进侧,与图4所示模拟结果吻合。

图4 焊接阶段子节点不同时刻空间分布Fig.4 Spatial distribution of birth particles at differenr time in steady welding phase

焊接稳定阶段搅拌针轴肩前方集合1不同厚度4个位置释放子节点在不同时刻分布示意如图5所示。由图5可知,板材上层金属在轴肩旋转摩擦作用下有向下螺旋运动趋势,板材中部的金属材料在流入塑性流动区域后,在搅拌针的作用下有明显的螺旋向上迁移,接触到轴肩附近后在轴肩的作用下转而向下螺旋迁移。搅拌针底部附近材料受搅拌针影响较弱,仅有很薄一层塑性流动层,金属材料绕搅拌针旋转半周后便向搅拌针后方迁移。无明显厚度方向上的迁移。因此,距离焊接表面越远,焊合难度越大,产生未焊合缺陷的倾向越大。

图5 厚度方向不同时刻子节点空间分布Fig.5 Spatial distribution of birth particles at differenr time in the thickness direction

焊接稳定阶段搅拌针轴肩下方集合8、9、10与集合11、12、13释放子节点水平方向分布示意如图6所示。由图6可知,搅拌针两侧轴肩下方的材料及轴肩边缘附近的金属材料都出现不同程度的绕流运动。距离搅拌针中心越远,旋转绕流作用越不明显,这是由于搅拌头的摩擦搅拌作用减小,导致塑性流动性较差。搅拌针前方及AS材料受搅拌头摩擦和挤压作用主要以旋转绕流和平移形式迁移,而RS未出现剧烈的旋转迁移,只有较少材料做旋转绕流迁移。主要原因是RS金属的迁移方向与搅拌头旋转剪切方向相同,相对AS,金属材料受到的摩擦剪切作用更小,从而导致RS金属材料的塑性流动性较差,塑性变形较小。

3 结论

(1)铝合金薄板FSW过程中,搅拌区前方及AS金属质点的流动方式主要为以搅拌针为中心做旋转绕流运动;而RS及搅拌区外围,金属材料主要以层流的形式向搅拌头后方迁移。绕流后金属主要沉积在AS。

图6 水平方向子节点空间分布Fig.6 Spatial distribution of birth particles in the horizontal direction

(2)通过研究不同厚度层金属质点流动行为发现,上层金属在轴肩作用下有向下螺旋运动趋势,中部金属在搅拌针作用下先向上做螺旋运动而后向下做螺旋运动,在靠近焊件底部,金属材料则主要以层流的形式迁移至搅拌头后方。

[1] 陈杰,张海伟,刘德佳,等.我国搅拌摩擦焊技术的研究现状与热点分析[J].电焊机,2011,41(10):92-97.

[2] Mishra R S,Ma Z Y.Friction stir welding and processing[J].Materials Science and Engineering R,2005,50(1):1-78.

[3]Xu S W,Deng X M,Reynolds A P,et al.Finite element simulation of material flow in friction stir welding[J].Sci Technol Weld Joining,2001,6(3):191-193.

[4]Deng X M,Xu S W.Two-Dimensional Finite Element Simulation of Material Flow in the Friction Stir Welding Process[J].J Manuf Processes,2004,6(2):125-133.

[5] Xu S W,Deng X M.A study of texture patterns in friction stir welds[J].Acta Materialia,2008,56(6):1326-1341.

[6] Schmidt H,Hattel J.A local model for the thermomechanical conditions in friction stir welding Modelling[J].Modelling Simul.Mater Sci.Eng.,2005,13(1):77-93.

[7]Hamilton R,MacKenzie D,Li H J.Multi-physics simulation of friction stir welding Process[J].Eng Computations,2010,27(8):967-985.

[8] Zhang Z,Chen J T.Computational investigations on reliable finite element-based thermomechanical-coupled simulations of friction stir welding[J].International Journal of AdvancedManufacturingTechnology,2012,60(9):959-975.

[9] 崔俊华,柯黎明,刘文龙,等.搅拌摩擦焊接全过程热力耦合有限元模型[J].材料工程,2014(12):11-17.

[10]Tang W,Guo X,Mcclure J,et al.Heat Input and Temperature Distribution in Friction Stir Welding[J].Journal of Materials Processing Manufacturing Science,1998,7(2):163-172.

[11]Morisada Y,Fujii H,Kawahito Y,et al.Three-dimensional visualization of material flow during friction stir welding by two pairs of X-ray transmission systems[J].Scripta Materialia,2011,65(12):1085-1088.

[12]Lorraina O,Favierb V,Zahrounic H,et al.Understanding the material flow path of friction stir welding process using unthreaded tools[J].J.Mater Process Technol.,2010,210(4):603-609.