“松科二井”用硬岩长寿命钻头的设计与应用

李 春,沈立娜

(北京探矿工程研究所,北京 100083)

1 概述

“松科二井”将是全球第一口钻穿白垩纪陆相地层的大陆科学钻探井,其设计井深为6400 m,为ICDP迄今为止所资助项目之最深科学钻探井,也是我国目前第一深的科学钻探井。松辽盆地大陆科学钻探工程的实施,将获取大约4500 m的关键岩心。它与2007年10月完成的松科一井,将实现“两井四孔、万米连续取心”,构成全球首个近乎完整的白垩纪陆相沉积记录,从而获取白垩纪时期亚洲东部高分辨率气候环境变化记录。同时,也为大庆油田可持续发展奠定坚实的基础。这项研究将把传统地质学百万年的时间分辨率提高到万年的尺度,进而为预测未来全球时间尺度气候变化趋势提供更为科学的依据[1]。

“松科二井”钻探深度达到6400 m,将穿过营城组、沙河子组、火石岭组等地层,该地层岩性为酸性火山岩夹少量粉砂岩、砂岩、泥质岩及煤线,为火山喷发相及其间歇期形成的河湖相沉积。现有的普通金刚石钻头在4500~5000 m钻进过程中进尺缓慢,进尺效率约0.5 m/h,浪费了大量的时间和资源,同时也增加了钻探工程风险。

针对以上情况,我单位研制了“松科二井”用硬岩长寿命钻头,采用了高性能胎体材料,高强度焊接材料,以保证钻头在井内恶劣环境下的强度与寿命;采用了合理的钻头结构与水路结构,保证了钻头的钻进效率;并在“松科二井”进行了试验,取得了良好的效果。

2 钻头的设计

2.1 岩石室内试验

为了了解“松科二井”地层的特性,我们对“松科二井”钻探现场取得的岩样(见图1、图2)进行了室内分析和实验。

图1 “松科二井”岩石样品

图2 加工后的岩样

2.1.1 岩样分析

岩石样品经显微镜观察分析结果如下。

(1)矿物成分及含量。碎屑物:石英10%,长石15%,黑云母5%,岩屑30%;胶结物:粘土矿物35%,碳质物5%。

(2)结构构造。凝灰质细粒砂状结构,微层状构造。

(3)特征描述。岩石为凝灰质长石岩屑细砂岩,主要由细岩屑、长石、石英细砂粒和泥质胶结物组成,其中混有少量长英质晶屑,具凝灰质细粒砂状结构,微层状构造;砂粒呈次棱角状、次圆状,粒径0.06~0.3 mm,岩屑成分为粉砂岩和泥岩,呈碎屑状,粒径0.2~0.5 mm。晶屑呈棱角状、熔蚀状,表面碎裂纹发育,粒径大小与砂粒相似。黑云母呈碎片状、长条状,具定向分布。胶结物主要是粘土矿物,具隐晶质结构。其中分布细纹层状碳质物,构成微层理构造,见图3显微照片。

图3 凝灰质长石岩屑细砂岩正交偏光照片

依据岩石中矿物组成和组构特征,结合标本观察,该岩石镜下鉴定结果为凝灰质长石岩屑细砂岩。

2.1.2 岩样实验

采用综合分级法对制备的岩样进行了可钻性分级:

K=3.198+0.008854Hy+0.002578HN

(1)

式中:K——岩石可钻性等级;Hy——压入硬度值,kg/mm2;HN——摆球弹跳次数[2]。

利用岩石压入硬度计测试岩样的压入硬度,摆球硬度计测试岩样的摆球弹跳次数,代入式(1)计算岩石的可钻性等级,具体数值及岩样物理性质为:凝灰质长石岩屑细砂岩,压入硬度272.8 kg/mm2,摆球弹跳20.1次,可钻性6~7级。

2.1.3 岩样分析测试结论

由以上岩石成分及物理性质可以看出,岩样的压入硬度及可钻性都不高,不是非常难钻进的岩石,但是由于“松科二井”井深深达5000 m以上,井底的工况不同于浅层钻进,非常复杂,地表的动力很难有效地传达到井底,导致井底的碎岩效率低,表现为进尺慢、钻头磨损严重。针对这种情况,我们对钻头的胎体材料、焊接材料及钻头结构进行研究,优选高强度的胎体材料及焊接材料,提高钻头对“松科二井”深井复杂工况的适应性;重新设计钻头端面结构,保证钻头的进尺效率及寿命,研制适用于“松科二井”硬岩长寿命钻头。

2.2 高性能胎体材料的实验

选用4种强度较好的胎体材料,编号R1~R4,烧制实验标准块,进行胎体材料性能实验,包括表面洛氏硬度、抗冲击实验、抗弯强度实验及胎体耐磨实验。

2.2.1 表面洛氏硬度实验

采用热压法制备Ø30 mm×5 mm的标准试样;表面用80号砂纸打磨,除去粘结的石墨,直至试样表面平整并呈现金属光泽。利用全洛氏硬度计对式样进行洛氏硬度测试(HRC),每个试块测5个点,取平均值;每种材料测3块,取平均值为该材料的表面洛氏硬度。具体数值见表1。

表1 不同胎体材料物理性能

2.2.2 抗冲击实验

采用热压法制备10 mm×10 mm×50 mm的标准试样;表面用80号砂纸打磨,除去粘结的石墨,直至试样表面平整并呈现金属光泽。利用摆锤式冲击试验机对试样进行抗冲击试验,摆锤冲断试样并指示冲击值后,对摆锤进行制动,记录数值,每种材料测3块,取平均值。冲击后的试样如图4,具体抗冲击韧性数值见表2。

图4 抗冲韧性击试验块

2.2.3 抗弯强度实验

采用热压法制备5 mm×5 mm×30 mm的标准试样;表面用80号砂纸打磨,除去粘结的石墨,直至试样表面平整并呈现金属光泽。将试样放置于胎体抗弯强度测试夹具中部,如图5所示,利用100 kN电子万能试验机对试样进行测试,待抗弯试样压断后,记录数值,每种材料测试4个试样,取平均值。具体抗弯强度见表2。

1—硬质合金上压块;2—抗弯试样;3—支点;4—下压块底座;5—上压板;6—导杆;7—弹簧;8—底座

图5胎体抗弯强度测试夹具

2.2.4 胎体耐磨实验

采用热压法制备Ø6 mm×8 mm的标准试样;将试样夹紧于耐磨试验机的卡头上进行初磨,直至试样被磨端面全部与砂纸均匀接触,将初磨后的试样用无水酒精或丙酮擦洗干净,放入干燥箱中,烘干30 min。利用耐磨试验机对初磨后的试样进行耐磨试验,具体操作过程如下:

(1)将烘干的试样放在精度0.1 mg电子天平上称重为W1;

(2)将试样固定在耐磨试验机卡头上,试样与回转盘上标准砂纸接触;

(3)装有标准砂纸的转盘以120 r/min的转速回转;

(4)试样在标准砂纸上做前进或后退运动,行程7.5 cm后设备自动停止;

(5)从卡头上卸下耐磨试样,进行清洗和烘干(在干燥箱中,温度75 ℃,烘干1 h),冷却至常温;

(6)将烘干后并冷却的样品放在精度0.1 mg电子天平上进行称重W2;

(7)按公式(2)计算试样的磨耗率ML:

(2)

式中:ML——磨耗率;WO——试样检测前后的质量差,g;d——试样直径,cm;s——试样的摩擦行程,cm;γ——试样的密度,g/cm3。

每种材料测试3个试样,取平均值。具体耐磨性见表2。

2.2.5 测试结果

通过以上实验分别得出R1~R4的表面洛氏硬度、抗冲击韧性、抗弯强度与耐磨性,由表1可见,R4材料的性能最好,测试的性能均优于其他材料,故选取R4为制作硬岩长寿命钻头的胎体材料。

2.3 高强度焊接材料实验

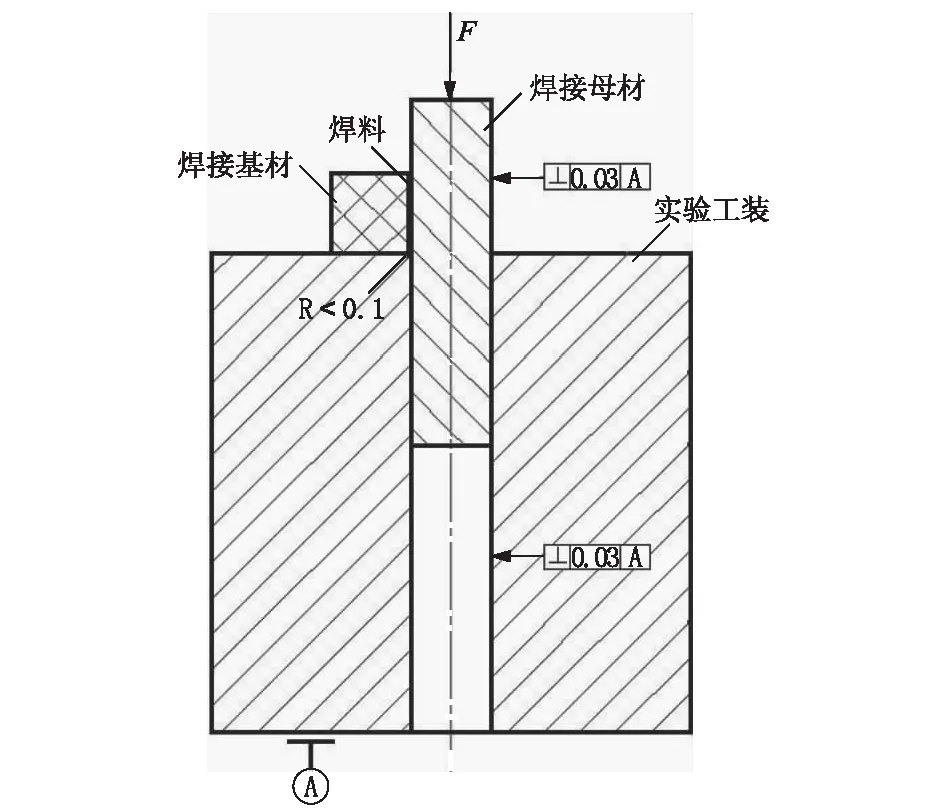

选用几种强度较高的焊接材料,编号为H1~H4,其中H1是常规使用的焊料,为对比实验;以R4为焊接基材,以45钢为焊接母材,通过使用不同材料的焊料,测试相应的焊接强度,优选出适合焊接基材与母材的高强度焊接材料。

2.3.1 实验模型

依照《烧结双金属材料剪切强度的测定方法》(YS/T 485—2005)的剪切实验模型进行焊接强度测试,模型如图6所示。

2.3.2 试样制备

采用热压法制备R4材料的基材标准试样,尺寸为10 mm×10 mm×10 mm;用80号砂纸打磨试样表面,除去粘结的石墨,直至试样表面平整并呈现金属光泽;加工45钢母材标准试样,尺寸为10 mm×10 mm×50 mm;用无水酒精或丙酮擦洗2种材质的试样,以清除油渍和氧化物;采用气焊方式焊接,分别以H1~H4为焊接材料,将基材和母材焊接为一体,如图7所示。

图6 焊接实验模型示意图

图7 测试前后的焊接强度试块

2.3.3 测试结果

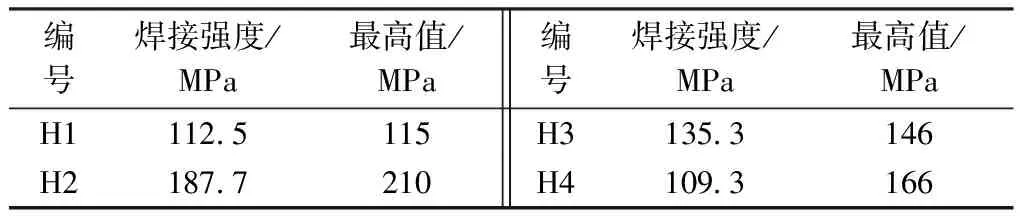

利用100 kN电子万能试验机对制备的试样进行焊接强度实验,沿竖直方向施加压力,直至基材和母材被剪切分开,记录剪切强度,每种焊接材料测试3个试样,取平均值,即为该材料的焊接强度,具体数值见表2。

表2 不同焊接材料与R4胎体焊接强度

由表3可知,H2焊料与R4胎体焊接强度最高,比常规焊料H1的焊接强度提高了60%左右,故选取H2为焊接硬岩长寿命钻头的焊接材料。

2.4 钻头结构设计

为提高岩心采取率,“松科二井”现场采用双管取心钻具、提钻取心的方式钻进,岩心筒长约30 m,故最长每30 m需提钻一次,这种取心工艺下,钻头寿命不再是影响钻进效率的主要因素,钻头的机械钻速则显得比较重要,设计钻头的主要目标是提高机械钻速,解决现场钻探效率低的问题。

“松科二井”井深达5000多米,地层致密,为了提高钻进效率采用螺杆为井下动力,由于螺杆的特性限定了泵的排量(30~35 L/s),钻头考虑减小切削面积,增大过水面积,采用宽水路的设计;这样不但可以提高钻进效率,还保证了钻头端面过水通畅,及金刚石的充分冷却。

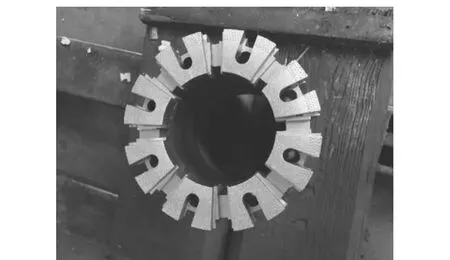

在上述思路的指导下,我们设计了异形端面钻头:减小钻头端面切削块的长度,用1~2块交错覆盖钻头端面,从而减小钻头端面的接触面积,研制的异形钻头如图8所示。

3 现场实验

异形钻头在“松科二井”进行了现场实验,平均机械效率为0.6~0.7 m/h,比现场上一回次使用的钻头提高了10%~15%,进尺24.07 m后由于堵心提钻。钻头提出孔口后,观察发现:由于采用2块与1块交错覆盖的方案,导致钻头胎块不同步磨损,重合覆盖的部分磨损量小,单块覆盖的部分磨损量大,磨损示意见图9。剩余寿命无法满足下一回次钻进需要(30 m),不再下井使用。

图8异形钻头端面照片图9异形钻头端面磨损示意

异形钻头虽然没有取得预想的效果,但是验证了设计思路的正确性:“松科二井”深达5000多米的复杂工况下,减小切削面积,增大过水面积,可以提高钻进效率。由于钻头胎块不同步磨损,导致寿命较短,仅为24.07 m,下步工作改进钻头端面设计,保证钻进效率的情况下,尽量使钻头同步磨损,以提高钻头寿命。

4 钻头的改进

现场使用的普通扇形块钻头,在寿命方面表现良好,可以达到80 m左右,只是钻进效率偏低(0.5 m/h左右),所以考虑在普通扇形块结构的基础上改进,以提高钻进效率。

在扇形块的中部加底喷眼,以及与底喷眼相连通的底水路与外水路,使得单个孕镶块类似字母U形,这种U形块相对于普通扇形块,优点在于减小钻头唇面面积,提高钻速;增加过水面积,保证过水的通畅,及金刚石层的冷却;防止孕镶块中部形成泥垫,影响钻进效率。钻头的平面布置如图10所示。

图10 钻头唇面布置图

U形块采用高品级35~40目人造金刚石,95%的金刚石浓度,热压工艺烧结成型,用高强度焊料焊接到加工好的钢体上。这种加工工艺由于不需要传统的高温烧结,可以降低制作成本,减少加工周期;并且减少金刚石的热损伤,保证一定的寿命和钻进效率。内外焊接无压烧结的聚晶块保径,以保证长时间钻进时的钻孔直径及岩心直径。

5 改进后的效果

改进后的硬岩长寿命钻头在“松科二井”四开井段(Ø216/124 mm)5258.16~5369.64 m进行了实验,取得了良好的效果,成品照片见图11,出井照片见图12,具体实验数据见表3。

图11 硬岩长寿命钻头入井前照片

图12 硬岩长寿命钻头出井后照片

表3 钻头(金刚石钻头)使用效果对比

由表3可见,改进后的硬岩长寿命钻头较普通钻头,寿命提高50%,单只钻头钻进最高可达约150 m;效率提高40%~50%,最高可达1 m/h,得到了现场人员的一致好评。

6 结论

(1)硬岩长寿命钻头选用高性能胎体材料、高强度焊接材料,以及合理的钻头结构与水路结构,适用于“松科二井”这种深井硬岩地层钻进,寿命及效率较普通金刚石钻头均有提高,有利于节约钻井成本。

(2)硬岩长寿命钻头采用热压块焊接的制作工艺,较普通无压烧结的金刚石钻头制作工艺简单,成本有所降低,适合推广应用,具有一定的经济效益。

[1] 郑文龙,乌效鸣,朱永宜,等.松科2井特殊钻进工艺下钻井液技术[J].石油钻采工艺,2015,37(3):32-35.

[2] 刘广志,等.金刚石钻探手册[M].北京:地质出版社,1991.

[3] 赵尔信,等.金刚石钻头与扩孔器[M].北京:地质出版社,1982.

[4] 沈立娜,阮海龙.国内外金刚石钻头的部分技术进展[J].探矿工程(岩土钻掘工程),2011,38(5):78-80.

[5] 朱英,周原,赵宪富.卵砾石地层钻探用大直径加强型金刚石钻头的研制[J].探矿工程(岩土钻掘工程),2011,38(8):68-71.

[6] 阮海龙,纪卫军,沈立娜,等.针对复杂地层金刚石钻头的改进与应用[J].探矿工程(岩土钻掘工程),2010,37(1):67-69.

[7] 蒋青光,张绍和,陈平,等.新型优质孕镶金刚石钻头研制[J].金刚石与磨料磨具工程,2008,(6):12-16.

[8] 孙丙伦,孙友宏,徐良.金矿复杂地层金刚石取心钻头选型试验研究[J].探矿工程(岩土钻掘工程),2008,35(8):70-72,76.