极地深冰钻用减速传动装置设计

李鲁佳,郑治川

(吉林大学建设工程学院,吉林 长春 130026)

0 引言

目前,极地深冰钻主要采用铠装电缆电动机械钻具,在南极环境下,极地冰钻应遵循轻便、节能的原则[1-4]。以往的减速传动装置中每对轮齿在啮合传动时相互冲击振动易发生疲劳破坏,同时扭矩过高也会造成减速传动装置的破坏,因此减速传动装置寿命相对较低。

活齿传动为多齿啮合传动,可以将减速传动装置受到的扭矩分散到多个齿上,每个齿承受的扭矩大大减少,使得减速传动装置寿命大幅增长。有一半以上滚动体处于啮合状态,这种减速传动装置抗冲击能力强,承载能力高。活齿滚柱放在中心轮里,使得减速传动装置结构紧凑,质量轻,体积小。这种减速传动装置传动比范围广,传动效率高[5]。因此活齿传动运用在极地深冰钻具上,能满足极地钻探设备须具备的轻便、高效、节能环保等特点。

1 活齿传动结构和工作原理

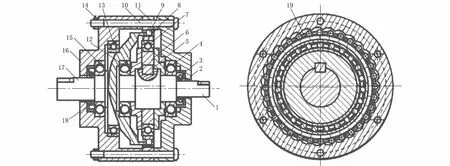

活齿传动由激波器、活齿轮、中心轮3个基本构件组成。如图1所示,极地深冰钻用减速传动装置包括有输入轴、激波器、激波器套和活齿滚柱,其中输入轴上设有偏心段,激波器设在输入轴的偏心段上,激波盘的内表面通过激波轴承与激波器滚动连接,激波盘的外表面与活齿滚柱进行滚动连接。输入轴通过中间轴承与输出轴转动连接。活齿滚柱设置在保持架的滚槽内,活齿滚柱的外表面与中心轮内表面设置的包络曲面滚动连接。

1—输入轴;2—右端盖;3—骨架油封;4—轴承;5—键;6—激波器;7—激波轴承;8—激波盘;9—活齿滚柱;10—螺栓;11—中心轮;12、13、15—轴承;14—螺母;16—左端盖;17—输出轴;18—骨架油封;19—活齿架

图1活齿传动结构

当电动机向活齿传动装置输入动力后,该装置输入轴开始匀速顺时针转动,输入轴带动偏心圆激波器的几何中心绕固定中心等角速度转动。由于激波器的半径变化产生径向推力,迫使与中心轮处于啮合状态的活齿滚柱在径向上沿活齿架导槽移动,轴向沿中心轮齿廓滚滑。同时径向推力通过活齿架的径向导槽推动活齿滚柱以等角速度逆时针转动,于是减速传动装置完成了转速变换运动。而与中心轮非啮合状态下的诸活齿滚柱,在活齿架径向导槽推动下,顺序地返回工作起始位置[5]。

活齿传动是一种由K-H-V型少齿差行星齿轮传动演化而成的一种齿轮传动。活齿传动具有以下特点:结构紧凑、质量轻、体积小、传动比范围广、传动效率高、多齿啮合承载能力高、寿命长、能承受大扭矩[6]。由于活齿传动具有上述突出特点,引起了国内外工程界的重视。

2 设计极地深冰钻用减速传动装置

铠装电缆电动机械钻具根据钻孔直径的要求,采用AC380 V供电的格兰富MS4000型潜水电机,功率为3 kW,直径约101.6 mm,电机长度为600 mm,转速为2850 r/min。电机采用封闭预润滑机制可以承载压力为15 MPa。钻具在积雪层、冰层钻进时钻具转速减速至90 r/min。Ø127 mm极地深冰钻用减速传动装置最大直径≯110 mm。在设计该钻具的减速传动装置时,首先计算得到基本参数及几何尺寸数据(活齿传动的主要参数和几何尺寸如图2所示),再设计中心轮内齿廓,设计完成后,对该装置的啮合件进行受力分析并检验其强度是否符合要求,从而完成该钻具减速传动装置的初步设计。

图2 活齿传动的主要参数和几何尺寸

2.1 基本参数选定

2.1.1 传动比i

i=n1/n2=2850/89=32

(1)

式中:n1——电机转速,r/min;n2——钻具转速,r/min。

当传动比i=6~45时,选择单级传动。

2.1.2 齿数Z

i=ZG/(ZG-ZK)

(2)

式中:ZG——活齿齿数,ZG=32;ZK——中心轮齿数,ZK=31。

2.1.3 中心轮分度圆直径DK

中心轮分度圆直径是决定活齿减速传动装置结构和承载能力的基本参数,其值由强度计算和结构设计而决定。在本文装置中DK=85 mm。

中心轮弦齿距:

tg=DKsin(180/ZK)=8.6 mm

(3)

2.1.4 活齿滚柱直径dg

dg=(0.4~0.6)tg=4.3 mm

(4)

2.1.5 偏心距e

e=(0.15~0.24)dg=0.6 mm

(5)

2.2 几何尺寸选定

2.2.1 激波器

激波盘外径:

(6)

2.2.2 中心轮

中心轮齿根圆直径:

DK′=DK+dg=89.3 mm

(7)

中心轮齿顶圆直径:

DK″=DK′-4e=85.7 mm

(8)

2.2.3 活齿齿轮

活齿滚柱的宽度:

b=(0.6~1.2)dg=4.3 mm

(9)

活齿架外径:

Dg′=DK″-(0.4~2)=85.3 mm

(10)

活齿架内径:

Dg″=2〔Dj/2+e+(0.2~0.5)〕=81.1 mm

(11)

2.3 活齿传动齿廓设计

中心轮的齿廓是在基本参数已知的基础上进行设计的,在齿廓设计和图形绘制的过程中可以对基本参数和几何尺寸进行修改,齿廓设计和参数确定是交错进行的,以达到钻具的使用要求。选择固定坐标系OXY与中心轮K固连,中心轮的几何中心O为坐标原点。中心轮理论齿廓曲线是偏心距e、激波盘外径Dj、活齿滚柱直径dg、激波盘转角φ2、压力角α及齿数ZK的函数[7-9]。

(12)

把基本参数代入上式,通过计算机,可以以足够的精度求得中心轮K的齿廓曲线的坐标值。中心轮齿廓曲线坐标点如表1所示。所求中心轮K的齿廓曲线如图3所示。

表1 中心轮齿廓坐标点

图3 中心轮齿廓曲线

2.4 活齿传动啮合件强度估算

2.4.1 啮合件受力分析

为了对活齿传动啮合件进行强度计算,便需要对活齿传动啮合件受力分析,活齿传动主要受力构件有中心轮、活齿架、活齿滚柱、激波盘。

减速传动装置输入轴转矩:

T1=9549P1/n1=10.05 N·m

(13)

式中:P1——电机功率,kW;n1——电机转速,r/min。

减速传动装置工作转矩:

T2=T1iη=299 N·m

(14)

式中:i——传动比;η——传动装置总效率。

活齿传动为多齿啮合传动,在传动过程中每个瞬时都有一半的活齿处于啮合状态,每个活齿的啮合点位置均不同,在进行活齿传动啮合件受力分析时,受力情况非常复杂,对此工程计算中应进行简化[10-11]。现在任取1个处于啮合状态的活齿滚柱进行受力分析,啮合点受力分析情况如图4所示。

图4 活齿传动啮合点受力分析

单排活齿滚柱的总切向力:

FT=T2/DK=352 kN

(15)

单个活齿滚柱驱动活齿架转动的切向力:

Ft=FT/ZK=22 kN

(16)

式中:T2——减速传动装置工作转矩;DK——中心轮分度圆直径;ZK——活齿滚柱数。

活齿滚柱垂直作用于中心轮齿廓法向力:

Fn=Ft/cosα=35.7 kN

(17)

活齿滚柱作用于激波盘的径向力:

Fr=Fttanα=28.16 kN

(18)

式中:T2——减速传动装置工作转矩;DK——中心轮分度圆直径;ZK——中心轮齿数;α——压力角,压力角α由中心轮齿廓曲线方程中计算已知。

2.4.2 活齿滚柱和中心轮齿廓的接触强度σk

(19)

式中:E——相接触的两件的材料的弹性系数,相接触的两件均为钢件,E=206×10-3N/mm2;b——活齿滚柱的宽度,mm;r——活齿滚柱的半径,mm;σkp——许用接触应力,N/mm2。

2.4.3 活齿滚柱和激波盘的接触强度σk

(20)

式中:E=206×10-3N/mm2;b——活齿滚柱的宽度,mm;Dj——激波盘直径,mm;dg——活齿滚柱直径,mm。

2.4.4 活齿滚柱和活齿架的接触强度σk

(21)

式中:E=206×10-3N/mm2;b——活齿滚柱的宽度,mm;r——活齿滚柱的半径,mm。

该减速传动装置啮合件的构件材料及参数如表2所示,经上述强度校核计算,该装置的强度满足使用要求。

表2 减速传动装置部分构件材料及参数

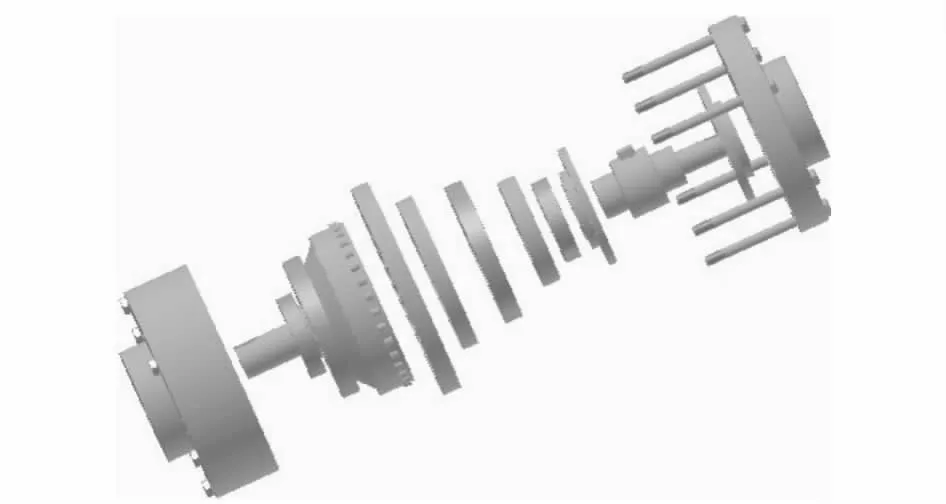

3 用Inventor三维软件实体建模

根据上述减速传动装置的基本参数和几何尺寸进行实体建模[12-13]。为了更清晰地表达该减速传动装置,创建该装置的三维实体模型爆炸图,如图5所示。

图5 减速传动装置三维实体模型爆炸图

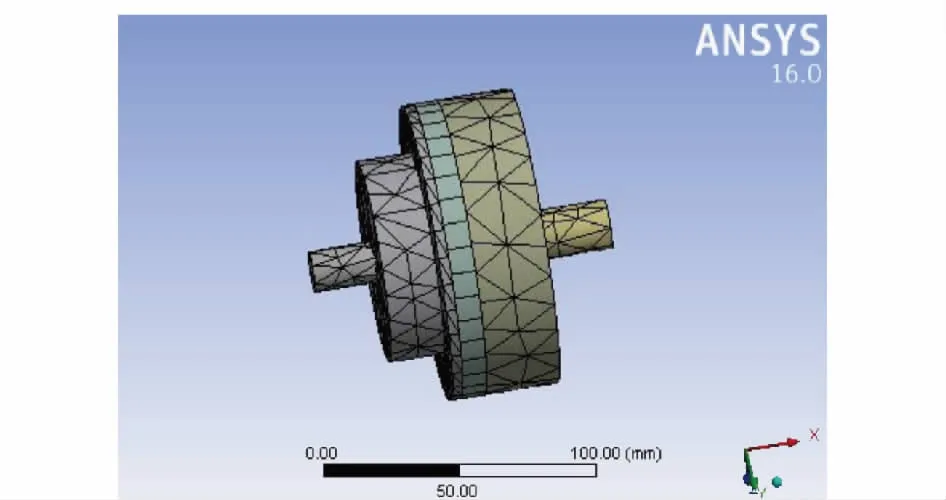

4 减速传动装置ANSYS Workbench分析

在有限元分析之前,在Inventor中对减速传动装置的三维实体模型进行必要的简化,省略键槽、螺纹孔、倒角和圆角,将端盖和轴的阶梯数尽可能减少,简化对分析结果没有影响的部分[14-15]。

4.1 设置材料属性

中心轮和活齿滚柱选用材料GCr15,活齿架和激波盘选用材料40Cr,输入轴、输出轴、端盖、轴承、激波器选用材料ZGD650-830。GCr15和40Cr的材料属性已知,ZGD650-830的弹性模量E=206×105MPa,泊松比μ=0.3,密度ρ=7.85×103kg/m3,抗拉强度σb=830 MPa,屈服强度σs=650 MPa。

4.2 实体接触

轴承与轴之间选择Frictionless(无摩擦接触),其余选择Bonded(绑定接触)。

4.3 施加载荷及约束

在输入轴圆柱表面施加扭矩T=15 N·m,对输出轴施加圆柱约束,对中心轮施加固定约束。

4.4 网格划分

减速传动装置的网格图如图6所示。

图6 减速传动装置的网格图

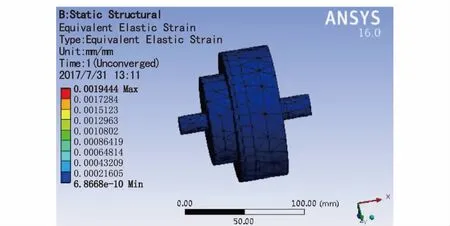

4.5 模型求解

减速传动装置的应力云图和应变云图,如图7、图8所示。

图7 减速传动装置的应力云图

图8 减速传动装置的应变云图

结果表明,减速传动装置各部件所受最大应力小于所设定的各材料的屈服强度和拉伸强度,满足极地深冰钻用减速传动装置的使用要求。

5 结论

针对前期研发的极地深冰钻用减速传动装置中的诸不足,对铠装电缆电动机械钻具的减速传动装置进行了改进设计。本文提出将活齿传动运用在极地深冰钻具中,根据活齿传动结构和原理,以Ø127 mm铠装电缆式电动机械取心钻具为研究对象,对活齿传动减速装置的基本参数、几何尺寸、中心轮内齿廓曲线进行计算,并对该装置的啮合件受力情况和接触强度进行分析。根据计算结果建立三维实体模型并进行有限元分析。分析结果表明该减速传动装置符合铠装电缆电动机械钻具的使用要求,为优化极地深冰钻用减速传动装置的研究奠定了基础。建议今后将活齿传动减速装置在极地冰钻驱动循环系统中的工作性能和可靠性进行实验研究。

[1] 王莉莉,徐会文,赵大军,等.南极冰层取心钻探钻井液对雪层影响的模拟研究[J].探矿工程(岩土钻掘工程),2013,40(12):1-4.

[2] 韩丽丽.南极冰钻超低温钻井液技术研究[D].吉林长春:吉林大学,2013:9-12.

[3] 范晓鹏.极地冰下基岩取心钻具反扭装置与钻头钻压平衡关系研究[D].吉林长春:吉林大学,2014:1-5.

[4] 宋佳宇,徐会文,韩丽丽,等.南极冰层钻进铠装钻具升降运动特性分析与试验[J].探矿工程(岩土钻掘工程),2014,41(7):12-15.

[5] 曲继方.活齿传动理论[M].北京:机械工业出版社,1993:1-15.

[6] 徐秀花.双级滚柱活齿减速器的研究[D].山东济南:山东大学,2005:1-4.

[7] 曲继方.活齿齿轮副的参数分析及齿形综合[J].齿轮,1989,(1):38-41,57.

[8] 徐秀花,孙家林.活齿中心轮齿廓曲线计算机辅助设计[J].机械传动,2004,(6):43-44,2.

[9] 林菁,王启义.圆柱活齿传动齿廓及其结构特性研究[J].机械传动,1999,(2):22-25.

[10] 成大先.机械设计手册(第五版第3卷)[M].北京:化学工业出版社,2008:14-581.

[11] 李瑰贤,孙瑜,胡长胜.圆柱正弦活齿传动接触强度的模糊可靠性研究[J].机械工程师,2004,(6):29-31.

[12] Indra Djodikusumo,I. Nengah Diasta,Fachri Koeshardono. The Modeling of a Propeller Turbine Runner in 3D Solid Using 3D Equation Curve in Autodesk Inventor 2015[J]. Applied Mechanics and Materials,2016,4225(842):147-163.

[13] YanFang Wang, QingPing Zhang. Study on Virtual Prototype Modeling of Swing Movable Teeth Transmission[J]. Applied Mechanics and Materials,2014,3343(607):325-328.

[14] JunFei Wu, Xin Zhou, Hao Zhang. The FEA of New Type Roller Movable Teeth Reducer[J]. Applied Mechanics and Materials,2012,1620(152):603-608.

[15] CAE应用联盟组编.ANSYS Workbench 16.0理论解析与工程应用实例[M].北京:机械工业出版社,2016.