木质阻尼多层复合结构设计对隔声性能的影响

刘美宏,彭立民,宋博骐

(中国林科院木材工业研究所;国家林业局木材科学与技术重点实验室,北京 100091)

传统地提高单层匀质材料的隔声性能的方法是通过增加材料的质量以及厚度,提高其隔声性能。这种方法既增加材料的成本又给材料的加工利用带来不便。目前,新型的隔声材料以多层复合材料为主,向着轻质、厚度薄、隔声性能好的方向发展[1-3]。将同等厚度的单层材料设计为多层复合材料,在不增加材料的厚度与质量的前提下提高其隔声性能。由于多层复合结构具有多层界面的特点。声波在入射到多层复合材料的结构表面时,声波在多层结构中每一层都要经历一次反射和透射的过程。而反射波、透射波又在界面之间发生多次反射、透射,使得声能被大量消耗,从而达到隔声降噪的目的[4-5]。通过进一步优化多层复合材料的参数以及复合结构使得隔声性能最佳。

将金属材料与阻尼材料多层复合,改变面板、芯层的厚度、芯层的阻尼和弹性模量以及平面尺寸提高其隔声性能[6-7]。也可以通过改变材料的结构、刚度等参数提高复合材料的隔声性能。增加芯层材料的刚度,抑制了复合材料的共振,使得共振频率处的隔声量提高[8];通过改变纤维增强塑料板与铝蜂窝板多层复合材料的铺层角度、芯层的弯曲刚度等参数提高其隔声性能[9]。C. F. Ng和Yin 等通过改变材料的硬度和刚度,提高复合阻尼结构板隔声性能[10-12]。保持材料的质量以及厚度不变,增加复合材料的层数、填充吸声材料以及改变复合结构提高复合材料的隔声性能[13]。Yoon等通过增加加强筋和改变层压板叠层的结构,使得复合材料在中频和高频范围内,隔声性能大大提高[14]。通过改变芯层材料的几何形状提高复合材料的隔声性能[15]。谭亮红等对比自由阻尼结构和约束阻尼结构的阻尼性能。约束结构阻尼性能相较于自由结构更好;约束阻尼结构中,基板越薄,阻尼层和约束层越厚,复合结构阻尼性能越优异[16]。复合结构的阻尼性能越好,隔声降噪能力就越强。将胶合板与废轮胎橡胶多层复合,通过优化胶合板与废弃橡胶的热压工艺热压时间、热压压力、热压温度、涂胶量工艺参数来提高复合材料的隔声性能[17]。

对于多层复合材料声学性能的研究,更多的是金属材板与阻尼多层复合的材料或者芯层为蜂窝板的复合夹层结构。通过优化基材与芯层材料的参数、芯层几何形状、复合材料的结构等参数提高复合材料的隔声性能。对于木质材料的研究,前人更多的对其吸声性能研究较多。将木质材料穿孔,研究其吸声性能[18]。然而对于木质材料隔声性能及通过优化木质材料与橡胶多层复合的材料参数以及复合结构,提高其隔声性能的研究较少。本文在通过优化木质材料和橡胶材料的厚度、密度等参数来提高木质阻尼复合材料隔声性能的基础上,通过改变复合材料的结构提高其隔声性能。与增加材料的厚度以及密度等参数提高其隔声性能方式相比占据一定的优势。将中密度纤维板(MDF)与橡胶材料(R)进行多层复合。主要研究复合材料结构中橡胶层数、阻尼结构、结构的对称性对其隔声性能的影响。优化其结构的参数,使其隔声性能达到最佳。为木质阻尼多层复合新型材料声学性能进一步的研究提供新思路。

1 材料与方法

1.1 材 料

中密度纤维板(MDF)的厚度为(1.5±0.09)、(2.0±0.20)、(2.5±0.15) mm,密度为 650 g/m3,含水率为4.5%,由湖北宝源木业有限公司生产。

橡胶的厚度分别为:(0.8±0.20)、(1.2±0.20)、(2.0±0.20) mm;密度为:2.0、2.0、2.5 g/cm3,橡胶材料能承受的温度范围:-20~100 ℃,橡胶的储能模量55、67、110 MPa,损耗模量12、14、23 MPa,阻尼损耗因子0.224 6、0.209 7、0.217 4。由天津橡胶工业研究所有限公司生产;

胶黏剂:异氰酸酯(热压温度为150 ℃以及施胶量为总质量的10%)25 ℃时密度为1.24 g/cm3;粘度为27.5 Pa·s,棕黄色液体,固含量(固体质量分数)为100%,黏度为工业级。由上海亨斯迈聚氨酯有限公司生产。

1.2 试样的准备

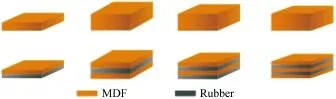

将MDF/MDF、MDF/R在热压温度100 ℃,热压压力5 MPa,热压时间10 min,涂胶量64 g/m2工艺条件下进行多层复合。多层复合试样如图1所示:

图1 复合试样结构Fig.1 Structure of composite sample

1.3 实验设计

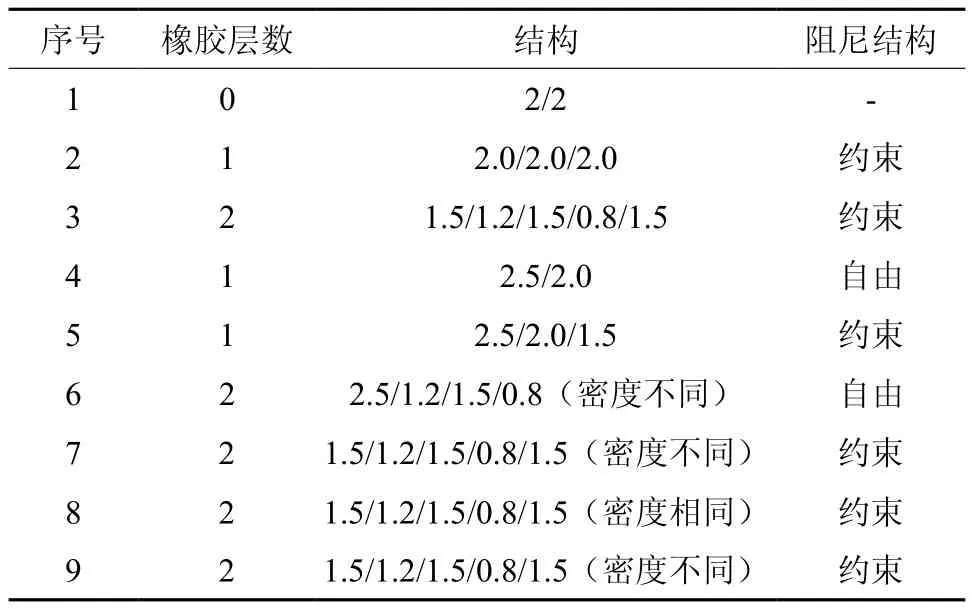

本实验利用单因子实验,主要研究橡胶层数,结构的对称性(厚度、密度)、阻尼结构三个因素对复合材料隔声性能的影响,所设计复合材料的参数如表1所示:

表1 实验设计Table 1 Experimental design

1.4 力学性能的测试

利用DMA Q800测试材料的动态力学性能。试样的尺寸10 mm×25 mm,测试的温度范围-40~40 ℃,温度速率3℃/min单悬臂梁法进行测试。将频率固定10 Hz,振幅15 μm。每组试样重复3个,一共27个试样。最终测得复合材料的损耗因子。

1.5 声学性能测试

本实验选择利用小隔声箱法测试复合材料的隔声性能。在实验室的研究中主要利用阻抗管法测试材料隔声性能。主要测试的是垂直入射声波的隔声量,但是现实生活中声波是无规则的。因此阻抗管法测量材料的隔声性能具有一定的误差,使得测试结果偏高。阻抗管测量的隔声性能,主要用于不同材料之间隔声性能的比较,一般不用于表征材料的隔声量。小隔声箱法,声波是无规则入射,更加贴近材料的实际隔声性能。

小隔声箱:测试放大器ps200,采集卡icon650,传声器mp21,十二面体声源O120,软件acoustic v6.1测试系统进行测试。十二面体声源O120噪声分贝为90 dB,此时声强大,声频率稳定,测试误差小。试样的尺寸为259 mm×254 mm,相同条件下3个试样,一共27个。利用隔声特性曲线确定复合材料的计权隔声量。

图2 隔声性能测试仪器Fig.2 Sound insulation performance test equipment

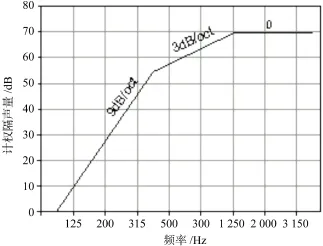

计权隔声量Rw得到广泛使用,Rw的具体确定方法为:使用空气声隔声基准曲线与隔声构件隔声量频率特性曲线比对,满足 32分贝原则隔声最大的基准曲线的500 Hz的隔声量为Rw。32分贝原则为:100~3 150 Hz的16个1/3 倍频程的构件隔声量比基准曲线的分贝数总和不大于32 dB。

采用平均隔声量来评价构件的隔声性能是不充分的,具有一定的局限性。通过声学专家的研究,提出一种比较合理以及更加符合实际隔声效果的单值评价量,称为空气隔声指数,现由国家标准GB/T50121-2005《建筑隔声评价标准》称为计权隔声量,用Rw表示,单位为dB。计权隔声量是通过一标准曲线与构件的隔声频率特性曲线进行比较确定的。标准曲线如图3所示,通过进行比较确定复合材料的计权隔声性能如图12所示。

图3 确定计权隔声量Rw的标准曲线Fig.3 determines the standard curve of the weighted sound barrier Rw

2 结果与分析

2.1 结构的对称性对复合材料隔声性能的影响

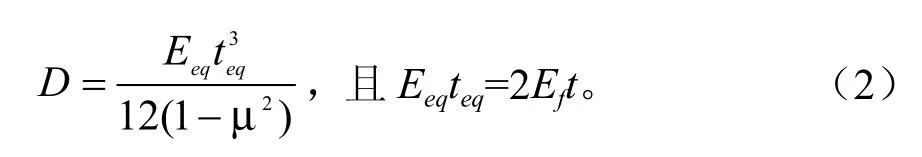

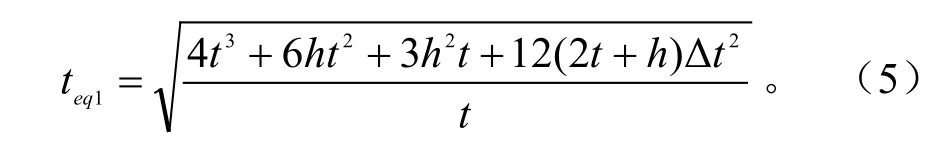

如图4所示,两条曲线分别表示上下面板为对称结构和非对称结构的隔声性能。从图中可知,在低频处与高频处非对称结构的隔声性能优于对称结构。原因:根据Hoff理论的等刚度法,由弹性力学可知,可将对称的夹层板等效为具有相同弯曲刚度与剪切刚度的单层板,设面板厚度为t,则夹层板的等效弯曲刚度定义为:

同时等效板的刚度可定义为:

由D′=D可求得夹层板的等效厚度:

则当夹层结构为非对称结构时,结构整体厚度保持不变,芯层橡胶厚度保持不变时,上下面板厚度设为:t-Δt,t+Δt,夹层板结构的刚度可表示为:

不对称下夹层板的有效厚度 :

将夹层板等效为单层板,则其Deq1有效刚度可表示为:

式中 :Eeq1为面板表层的弹性模量;teq1为夹层板结构的等效厚度, 为泊松比。

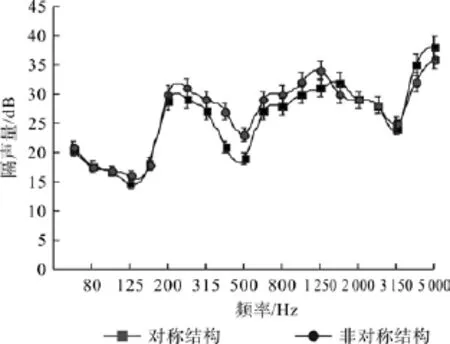

对比D与Deq1公式,可以得出上、下面板的不对称性能够增大结构整体的弯曲刚度,从而提高低频区和吻合控制区的夹层板的隔声性能,而质量控制区由于面密度的减小隔声性能减弱。在500 Hz的共振频率处,非对称结构的隔声量大于对称结构。夹层结构设计为非对称结构时,上下面板的厚度不同时,两个材料共振频率相互错开的,不会同时发生共振。因此不对称结构可以有效地抑制共振。非对称结构每一层材料的特性阻抗不同,当声波入射复合材料内部时,由于层与层之间的阻抗不匹配使得材料发生反射,将声能转化成热能而耗散掉。复合材料主要用在室内外的装修材料,因此研究复合材料在温度范围为-40~40 ℃的损耗因子。从图5中可知,结构是否对称,对材料的损耗因子无影响。因此多层复合材料的吻合深浅没有发生变化。

图4 不同结构的隔声性能Fig.4 Different structure of the sound insulation performance

图5 不同结构的阻尼性能Fig.5 Damping performance of different structures

如图6表示是橡胶层数为2层的五层复合结构,两层橡胶厚度相同的前提下密度相同以及密度不同的两种密度非对称结构的隔声性能比较。从图中可知,首先两种结构的橡胶厚度分别都为1.2、0.8 mm,两种橡胶密度相同时都为2.3 g/cm3,密度不同时分别为:2.0、2.5 g/cm3材料其他参数保持不变,因此两种材料的质量与面密度相同。两种结构的隔声性能曲线趋势一致,变化不明显。复合材料的共振频率为500 Hz,两层橡胶密度不同时,共振频率处的隔声量最大。如图6~7所示,两条曲线分别表示两种结构的阻尼损耗因子,两种结构的损耗因子平均值在选择的温度范围内相等。因此在高频以及吻合谷处隔声性能趋于一致。

图6 不同结构的隔声性能Fig.6 Different structure of the sound insulation performance

2.2 橡胶的层数对复合材料隔声性能的影响

图7 不同结构的阻尼性能Fig.7 Damping performance of different structures

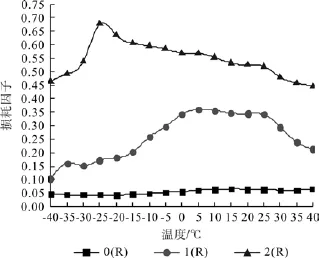

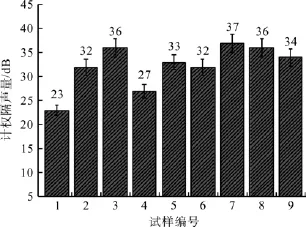

如图8所示,3条曲线分别表示橡胶的层数分别为0层、1层、2层时同等厚度的木质阻尼多层复合材料的隔声性能。首先根据多层结构的隔声原理,随着橡胶层数的增加,增加了材料的分界面,橡胶层数越多界面也就越多,声波每遇到一个界面都要经历反射、折射,消耗更多的声能;另一方面橡胶层数的增加还可提高材料的阻尼性能,从而消耗更多声能。因此复合材料的隔声曲线整体出现增加的趋势。随着橡胶层数的增加,如图12,复合材料的计权隔声量从23 dB增加到38 dB,增加了65%。在低频时材料的隔声性能主要受到自身的刚度控制,出现了一系列的共振频率。在共振频率处,随着橡胶层数的增加复合材料的共振低谷变浅,隔声量增加。当复合材料不加橡胶层时,此时共振频率处的隔声量最小为10dB;橡胶层数为1层时,共振频率处的隔声量为18 dB;橡胶层数增加到2层时,复合材料共振频率处的隔量为23 dB。橡胶层数的增加有效地抑制了复合材料的共振。在中频范围内复合材料的隔声性能随着橡胶层数的增加而增加。

图8 不同橡胶层数的隔声性能Fig.8 Sound insulation performance of different rubber layers

从图9中可知,三条曲线分别表示随着橡胶层数增加复合材料的损耗因子在一定的温度范围内的变化。随着橡胶层数的增加,复合材料的损耗因子增加。这是因为:由于橡胶材料为粘弹性材料,随着橡胶层数的增加,增加了复合材料的内耗,因此使得复合材料的阻尼性能增加。橡胶层数为0时,损耗因子的平均值为0.05;橡胶层数为2时,内损耗因子平均值为0.61。在高频范围内,0层橡胶的复合材料的临界频率为2 000 Hz,隔声量为22 dB,复合材料出现了吻合效应。橡胶层数为2时,临界频率为3 150 Hz,隔声量为27 dB。损耗因子越大复合材料的阻尼性能越好,因此复合材料的临界频率向高频移动,使得吻合变浅,隔声量增加。

图9 不同结构橡胶层数的阻尼性能Fig.9 Damping performance of different rubber layers

2.3 阻尼材料的约束方式对复合材料隔声性能的影响

自由阻尼处理是将一层一定厚度的粘弹性阻尼材料敷贴基板表面,由于粘弹性阻尼层外侧表面处于自由状态,因此这种结构称为自由阻尼结构。当结构发生振动时,阻尼层随之一起振动,从而阻尼层内部产生拉压变形,从而消耗系统的振动能量。但是自由阻尼处理的耗散能量较小,特别是低频减振效果较差。约束阻尼结构是在自由阻尼结构中的阻尼层外侧再粘贴一层弹性模量远大于阻尼层的弹性层作为约束。

图10 不同阻尼结构的隔声性能Fig.10 Sound insulation performance of different damping structures

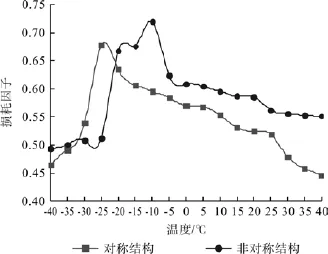

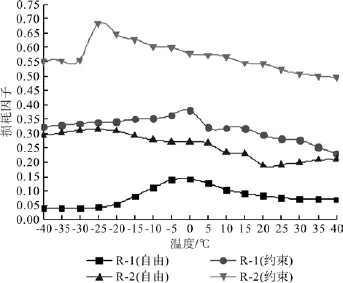

如图9~10所示,四条曲线分别表示橡胶层数为一层、两层表面阻尼处理可分别为自由阻尼和约束阻尼的隔声性能。如图所示R-1(自由)、R-1(约束)的一层橡胶材料的约束阻尼结构的隔声性能曲线整体趋势优于自由阻尼结构。自由阻尼结构的计权隔声量为26 dB,约束阻尼结构的计权隔声量为32 dB,提高了23%。在共振频率、临界频率处约束结构的隔声量比较大。约束阻尼结构在受到振动时,在基板发生弯曲振动使阻尼层伸长时,约束层会阻碍阻尼层的伸长;相反,阻尼层因为弯曲而发生压缩时,约束层又阻碍其压缩。这使得阻尼层内部产生交变的剪切应力和应变,更大程度上消耗振动动能而转为内能。而自由阻尼结构没有约束层,振动容易传播出去,因此阻尼性能更弱,隔声性能小。

常用来表征材料的阻尼性能是损耗因子tanδ,它的大小与材料固有振动在单位时间内转变为热能而耗散掉的振动能成正比。损耗因子的值越大说明材料在承受周期应变时能够以热量方式耗损机械能的能力越强,也就意味着材料的阻尼性能越好。如图11所示约束阻尼结构的损耗因子大于自由结构的损耗因子,使得约束结构的阻尼性能大。在高频范围内,吻合效应的强弱取决于材料的的阻尼,阻尼越大则吻合谷越浅。

图11 不同阻尼结构的阻尼性能Fig.11 Damping performance of different damping structures

如图R-2(自由)、R-2(约束)分别表示两层橡胶的自由与约束的隔声性能曲线。约束结构的隔声性能优于自由结构。复合材料的共振频率为500 Hz,约束结构的隔声量比自由结构的提高4 dB。如图11所示R-2(约束)结构在-40~40 ℃ 温度范围内损耗因子平均值为0.61,R-2(自由)结构损耗因子平均值为0.31。损耗因子大大提高。从图中可知R-2(自由)与R-1(约束)隔声性能曲线趋于一致,在-40~40 ℃ 温度范围内损耗因子的变化趋势趋于一致。由此可见设计结构为约束阻尼结构使得材料的隔声性能最佳。

图12 木质阻尼多层复合材料的计权隔声量Fig.12 Weighted sound insulation of wood damping multilayer composites

3 结论与讨论

(1)首先保持复合材料的厚度以及面密度不变的情况下,通过优化复合材料的结构的对称性、橡胶层数、阻尼结构可以有效地提高复合材料的隔声性能。

(2)本研究结构的对称性分为2种:一种是上下面板厚度对称性,另一种是五层结构两层橡胶的密度相等或者不相等的隔声性能差异的研究。上下面板厚度的对称以及非对称对复合材料低频和高频的隔声性能增加。非对称结构可以抑制复合材料的共振频率以及提高共振频率处的隔声量,提高3~4 dB。对复合材料的损耗因子影响不大。

五层结构中两层橡胶厚度保持不变,变换两层橡胶的密度。两层橡胶密度不同有利于提高复合材料的隔声性能。

(3)橡胶的层数增加使得复合材料隔声性能增加,计权隔声量从23 dB增加到38 dB,增加了65%。橡胶层数增加,复合材料损耗因子越大复合材料的阻尼性能越好,因此复合材料的临界频率向高频移动,使得吻合变浅,隔声量增加。

(4)一层橡胶材料的约束阻尼结构的隔声性能曲线整体趋势优于自由阻尼结构。自由阻尼结构的计权隔声量为26 dB,约束阻尼结构的计权隔声量为32 dB,提高了23%。约束阻尼结构的损耗因子大于自由结构的损耗因子,使得约束结构的阻尼性能大。两层橡胶的自由与约束的隔声性能曲线。约束结构的隔声性能优于自由结构。复合材料的共振频率为500 Hz,约束结构的隔声量比自由结构的提高4 dB。由此可见设计结构为约束阻尼结构使得材料的隔声性能最佳。

本研究通过大量的实验验证木质阻尼复合结构的隔声性能以及影响因素,在后续研究中可以与理论模型相结合,以更准确地分析木质阻尼复合结构的声学性能。

[1]Zhu X, Kim B, Wang Q, Wu Q. Recent advances in the sound insulation properties of bio-based materials[J]. Bio Resources 2013(9): 64-86.

[2]Yin X W, Cui H F. Acoustic Radiation From a Laminated Composite Plate Excited by Longitudinal and Transverse Mechanical Drives[J]. Journal of Applied Mechanics, 2009,76(4):728-731.

[3]张鑫扬, 王保国, 郑 瑾. 金属板轻质隔墙隔声性能的探究[J].山西建筑, 2016, 42(7):111-113.

[4]Han T, Wang X, Xiong Y,et al.Light-weight poly(vinyl chloride)-based soundproofing composites with foam/film alternating multilayered structure[J]. Composites Part A, 2015,78: 27-34.

[5]王康乐, 温华兵, 陆金铭,等. 橡胶芯夹层板隔声特性研究[J].噪声与振动控制, 2014, 34(2):192-195.

[6]蒋文明. 基于废弃物资源化的新型复合隔声板设计及其性能[D]. 南昌:南昌航空大学, 2013.

[7]杨 雪, 王源升, 朱金华,等. 多层阻尼复合结构阻尼性能[J].复合材料学报, 2005, 22(3):175-181.

[8]Arunkumar M P, Jagadeesh M, Pitchaimani J,et al.Sound radiation and transmission loss characteristics of a honeycomb sandwich panel with composite facings: Effect of inherent material damping[J]. Journal of Sound & Vibration, 2016,383:221-232.

[9]Sargianis J J, Suhr J. Wave number and damping characterization for sound and vibration mitigation in sandwich composite structures[J]. Journal of the Acoustical Society of America, 2011,130(4):23-26.

[10]潘 涵. 聚氯乙烯基隔声复合材料的层合结构对隔声性能的影响[D]. 杭州:浙江理工大学, 2012.

[11]Ghofrani M, Ashori A, Rezvani M H,et al.Acoustical properties of plywood/waste tire rubber composite panels[J]. Measurement,2016, 94:382-387.

[12]Arunkumar M P, Jagadeesh M, Pitchaimani J,et al.Sound radiation and transmission loss characteristics of a honeycomb sandwich panel with composite facings: Effect of inherent material damping[J]. Journal of Sound & Vibration, 2016,383:221-232.

[13]Yin X W, Gu X J, Cui H F,et al.Acoustic radiation from a laminated composite plate reinforced by doubly periodic parallel stiffeners[J]. Journal of Sound & Vibration, 2007, 306(3):877-889.

[14]Ng C F, Hui C K. Low frequency sound insulation using stiffness control with honeycomb panels[J]. Applied Acoustics, 2008,69(4):293-301.

[15]Yoon K H, Yoon S T, Park O O. Damping properties and transmission loss of polyurethane. I. Effect of soft and hard segment compositions[J]. Journal of Applied Polymer Science,2000, 75(5):604-611.

[16]Shen C, Xin F X, Lu T J. Sound transmission across composite laminate sandwiches: Influence of orthogonal stiffeners and laminate layup[J]. Composite Structures, 2016, 143:310-316.

[17]谭亮红, 陈 红, 罗仡科,等. 阻尼结构对复合结构阻尼性能的影响[J].橡胶工业, 2014, 61(2):84-88.

[18]朱广勇, 彭立民, 傅 峰,等. 穿孔率对木质穿孔板吸声性能的影响[J]. 中南林业科技大学学报, 2016, 36(1):119-122.