钢铁件磷化-氧化复合处理工艺及膜层性能

陈治良*,瞿章林

(重庆长安工业(集团)有限责任公司,重庆 401120)

磷化与氧化是钢件生产中常采用的两大工艺。磷化膜一般作为涂漆底层,质地疏松,表面粗糙,摩擦性能不好。钢件氧化膜较薄,一般只有0.5 μm左右,不超过1 μm,虽然摩擦性能好,但不耐磨,当膜层受到损伤时,其耐蚀性就取决于其表面的一层脱水防锈油,而脱水防锈油容易被擦掉,使零件的表面防腐蚀性能受到影响[1-7]。

为了克服磷化膜摩擦性能不理想及钢件氧化膜较薄的问题,本文首次将钢件磷化工艺与氧化工艺结合起来,制备出一种新型磷化-氧化膜,并着重对其应用性能进行了研究。

1 实验

1.1 材料和主要试剂

所用钢铁材料的牌号有30CrMnSiA、65Mn、40Cr、45、25和Q235,裁成120 mm × 60 mm × 2 mm的样片。所用试剂有盐酸、硝酸锰、硝酸锌、磷酸二氢锌、碳酸钠、亚硝酸钠、氢氧化钠、磷酸三钠等,以及去油剂、缓蚀剂、表调剂等。所用试剂在试验时用化学纯,工业应用时用工业纯。

1.2 工艺流程

(1) 吹砂磷化-氧化:吹砂(用河砂或石英砂吹净氧化皮)→热水洗(70 ~ 90 °C,下同)→磷化→热水洗→钢件氧化→热水洗→烘干(60 °C)→浸油(常温)。

(2) 酸洗磷化-氧化:去油(NaOH 70 g/L,Na2CO350 g/L,Na3PO4·12 H2O 24 g/L,Na2SiO36 g/L,80 ~90 °C,30 min,下同)→热水洗→酸洗(质量分数为50%的盐酸,3 min,下同)→热水洗→中和(3% Na2CO3,3 min,下同)→热水洗→表调(胶体钛6 mg/L, PO34-400 mg/L,硼砂 3.5 g/L,3 min,30 ~ 40 °C)→磷化→热水洗→去油→热水洗→酸洗→热水洗→中和→热水洗→钢件氧化→热水洗→封闭(3%肥皂,60 ~80 °C)→浸油(常温)。

磷化液配方和工艺条件:磷酸二氢锌30 ~ 40 g/L,硝酸锌90 ~ 120 g/L,硝酸锰10 ~ 20g/L,总酸80 ~90点,游离酸2 ~ 3点,常温,时间10 min。

氧化采用双槽工艺。第一槽:NaOH 550 ~ 600 g/L,NaNO2100 ~ 150 g/L,温度 130 ~ 135 °C,时间25 ~ 35 min。第二槽:NaOH 600 ~ 650 g/L,NaNO2150 ~ 200 g/L,温度 135 ~ 140 °C,时间 25 ~ 35 min。

1.3 性能检测和要求

1.3.1 外观

按照WJ 2607-2003《兵器产品表面化学处理与电化学氧化处理膜层通用规范》进行检查。

(1) 氧化膜:要求为黑色,均匀、无色差,无盐迹、未氧化处、红色附着物及腐蚀点,表面细致、平整和较光滑。

(2) 磷化膜:颜色一般是浅灰色到灰黑色(主要与零件材质和磷化配方有关),不允许有锈迹、白色沉淀物、未磷化部位以及因磷化时零件间相互接触引起的颜色不均匀。允许由于零件金属材料和组织不同(包括局部热处理或焊接、光洁度等级及加工方法、铸锻、焊、局部喷砂等的不同)引起的色泽不一致和结晶组织的不均匀;允许经重铬酸盐钝化和封闭处理后,其表面和焊、铆结合处及配合部位有隐约的流痕。

1.3.2 厚度

采用膜层测厚仪测量,每个试片取6个不同点的测量平均值。

1.3.3 耐蚀性

分别对磷化膜、氧化膜及磷化-氧化膜进行3种试验,比较它们的耐蚀性。

1.3.3.1 硫酸铜点滴试验

在零件表面滴一滴预先用少量氧化铜中和至pH = 7的30 g/L CuSO4·5H2O溶液,用脱脂棉或滤纸吸去液滴,肉眼观察,记录膜层表面出现置换铜斑点的时间。

1.3.3.2 氯化钠浸泡腐蚀试验

试验前应检查转化膜是否完整,有无碰伤之处。检验合格后,用酒精除去零件上的油污。干燥后,用塑料线或丝线将零件系扎并悬放入温度为15 ~ 25 °C的3% NaCl溶液中。试件上端至少在液面以下50 mm。试件与试件之间及试件与器壁之间均不得接触。浸泡2 h后取出,用冷水清洗,观察膜层表面状态。除尖角、棱边和焊缝处允许有点状或条状锈迹外,其他部位不允许有锈点和锈斑。腐蚀试验中途不允许取出试件查看。试验溶液的使用期不得超过15 d,溶液变色或浑浊时立即更换。

1.3.3.3 中性盐雾试验

依据GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行中性盐雾试验。

1.3.4 耐磨性

采用WJ 2607-2003中的落砂试验法测耐磨性。用酒精擦去试件表面的油污,置于落砂试验仪上,将400 g 46#金刚砂置于落砂试验仪的漏斗中,砂子经由内部直径为8 mm、高度为500 mm的玻璃管自由落下,冲击试件表面。砂落完后,用脱脂棉擦去灰尘,用氧化铜中和过的0.5%硫酸铜溶液点滴,记录出现置换铜的时间,结束时用清水冲洗表面,仔细观察。

1.3.5 结合牢固性

根据WJ 2607-2003,用干净的棉纱布擦拭试件表面,若在纱布上发现墨黑色(煤烟印痕),即认为膜的结合牢固性稍差。

1.3.6 漆膜附着力

采用GB/T 1720-1979《漆膜附着力测定法》中的划圈法和GB/T 9286-2008《色漆和清漆 漆膜的划格试验》测定漆膜附着力。

2 结果与讨论

试验发现,分别采用酸洗与吹砂两种前处理工艺时,所得结果的差异极小,因此忽略前处理的影响。

2.1 转化膜外观与厚度

从图1可知,钢件表面直接氧化所得氧化膜和磷化后氧化所得磷化-氧化膜均呈均匀的黑色,致密,表面无斑点和锈迹。虽然两者在外观上无区别,但厚度测量结果显示,常规氧化所得膜层仅0.5 μm左右,而磷化后氧化所得磷化-氧化膜厚度则为5 μm左右,甚至更厚。磷化膜呈均匀的灰色,膜层致密,表面无斑点和锈迹,外观合格,厚度为5 μm左右。可见,磷化后再进行氧化,膜厚变化不大。一般磷化膜随磷化时间延长而增厚,磷化20 min时膜层最厚能达到15 μm。本工艺的磷化时间仅9 min,因此磷化膜不厚。

图1 氧化膜、磷化-氧化膜和磷化膜的照片Figure 1 Photos of oxidation film, phosphating-oxidation film, and phosphating film

从图2可以看出,钢件表面氧化膜和磷化-氧化膜的结晶组织都比较平整,与外部有较大的接触面积,这应该就是其摩擦性能好的原因。而磷化膜为疏松的结晶组织,适合作为涂漆底层。漆膜的有机分子会渗透到疏松的磷化膜中,相互交接,因此附着力强,耐蚀性也较好。

图2 氧化膜、磷化-氧化膜和磷化膜的微观形貌Figure 2 Microscopic morphologies of oxidation film, phosphating-oxidation film, and phosphating film

2.2 3种膜层的性能比较

2.2.1 耐蚀性

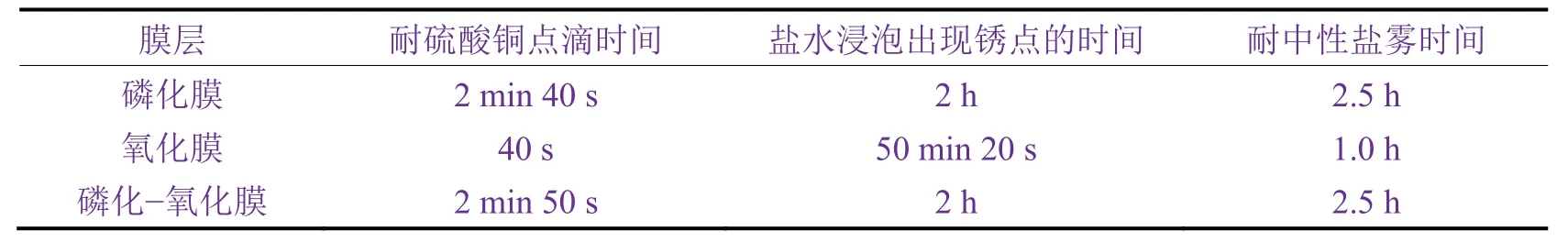

表1 氧化膜、磷化-氧化膜和磷化膜的的耐蚀性Table 1 Corrosion resistance of oxidation film, phosphating-oxidation film, and phosphating film

从表1可知,磷化-氧化膜与磷化膜的耐蚀性相当,远远优于单纯氧化膜。3种试样的耐硫酸铜点滴时间均未达到WJ 2607-2003规定的大于3 min的要求。这是因为在正常的磷化工艺中一般都有封闭后处理工序,而本文的3种试样均未进行封闭,对三者封闭后的耐硫酸铜点滴时间均在3 min以上,满足WJ 2607-2003的要求。

2.2.2 耐磨性

磷化膜和磷化-氧化膜经落砂试验后,在硫酸铜点滴2 min内无置换铜出现,氧化膜则在10 s内就出现置换铜。可见,氧化膜受到冲击摩擦后,耐腐蚀性能会大幅度下降,而磷化后氧化所得膜层受到冲击摩擦后,耐蚀性基本不受影响。

2.2.3 结合牢固性

用纱布来回擦拭磷化膜5次,出现煤烟印迹,擦拭氧化膜和磷化-氧化膜13次却未出现煤烟印迹。磷化膜由于表面粗糙,用力摩擦时结晶凸起的部位易被摩擦掉,因此在受到摩擦时的牢固性比氧化膜差。2.2.4 附着力

采用划格法与划圈法测定漆膜附着力,采用环氧底漆,附着力都达到0级,即使漆膜的性能较差,其附着力也可达到1级。磷化-氧化膜与单纯氧化膜表面的漆膜附着力基本相同,但均比磷化膜稍差。

综上可知,磷化-氧化膜具有良好的耐磨性,经长时间摩擦后耐蚀性仍较好,特别适用于零件容易受到摩擦并且被腐蚀的场合。

2.3 生产试验

在实际生产中,磷化-氧化膜执行钢件氧化膜后续处理工序。以往钢件氧化膜较薄,防锈油浸入不够深,膜层一旦受到损伤,表面的防锈油就容易被擦掉,致使防腐蚀效果不理想。磷化-氧化膜较厚便弥补了单纯氧化膜的不足。在进行后续的封闭、浸油等工序时,磷化-氧化膜由于较厚,油的浸入量大,因此表现出更加优异的耐蚀和耐磨性能。

经过一段时间的生产试验应用考察,对30CrMnSiA、65Mn、40Cr、45、25、Q235等钢铁材料磷化后进行氧化。结果表明,这种膜生产工艺稳定,膜的各项性能优良。同时还用其他类型的磷化液配方进行磷化后再氧化,生成的膜也性能良好。可见,磷化后氧化这种工艺适用于各种磷化配方,可广泛应用于各种材料,值得推广应用。

3 结论

磷化-氧化膜由于厚,经长时间摩擦后耐腐蚀性能仍然良好,兼具氧化膜耐磨和磷化膜较耐腐蚀的特点,克服了钢件氧化膜太薄,容易被摩擦掉及摩擦后耐蚀性变差的缺点,也克服了磷化膜表面粗糙、摩擦性能差的缺点,比较适合应用在既要耐摩擦又要耐腐蚀的零件上,生产应用时可采用常规的钢件氧化后续处理工艺,可推广应用。

[1]李红玲, 刘双枝.金属表面无铬替代处理技术的研究进展[J].表面技术, 2013, 42 (2): 112-115.

[2]赵衍涛, 刘敬春, 赵永武, 等.40Cr钢表面硅烷膜的制备及其耐腐蚀性能[J].材料保护, 2016, 49 (6): 9-12, 25.

[3]张允诚, 胡如南, 向荣.电镀手册[M].4版.北京: 国防工业出版社, 2011.

[4]沈品华.现代电镀手册(上)[M].北京: 机械工业出版社, 2010.

[5]陈治良.简明电镀手册[M].北京: 化学工业出版社, 2008.

[6]郑瑞庭.浅谈钢铁件高温氧化[J].电镀与环保, 2003, 23 (1): 26-27.

[7]彭荣华, 杨明平, 马凇江, 等.常温磷化液的研制[J].材料保护, 2004, 37 (12): 44-46.