基板偏压对溅镀AlCrNbSiTiV高熵合金氮化物薄膜性能的影响

万松峰 *,许春耀,吴锦城

(1.东莞职业技术学院机电工程系,广东 东莞 523808;2.龙华科技大学机械工程系,台湾 桃园 33306)

随着国内制造业的升级转型和高硬度材料的广泛应用,以及新环保法令对机加工冷却润滑液要求的提高,特别是数控加工中心高温/高速切削、干切削和微润滑切削的出现,这些都对机加工刀具的硬度、热稳定性、精度与寿命提出了更高要求。氮化物由于具有高硬度、高耐磨耗、高熔点、耐腐蚀等特点而常被镀在刀具上以提高其使用寿命。在薄膜中添加抗氧化性元素Al、Cr和Si可以改善热稳定性,多元素组成的纳米复合结构也能改善热稳定性和提高硬度,因此多元氮化物系统已经成为提升薄膜性质的主要研究方向。传统合金大多以一种元素为主,再加入微量元素来提高性能。1995年台湾国立清华大学叶均蔚教授[1]突破此限制,提出由5种以上主元素(原子分数介于5% ~ 35%之间)组成新合金的设计理念,通过烧结、熔炼等方法得到的合金材料称为高熵合金。高熵合金的高熵效应使其结构化繁为简,形成一个或多个体心立方(BCC)或面心立方(FCC)结构的固溶相[2],特性也由多种元素共同表现。与传统合金相比,高熵合金具有耐高温、耐腐蚀、高强度、高硬度等优点,为刀具镀层提供了新材料。

自叶均蔚教授提出高熵合金后,国内外多家科研院所相继开展研究。开始主要研究通过改变主元素及其含量对高熵合金的影响,后来主要研究不同工艺、添加稀土元素等的影响。自2004年起,人们开始研究高熵合金氮化物薄膜。陈大坤等[3]首次提出了采用直流反应式溅镀法制备 AlCoCrCuFeMnNi和Al0.5CoCrCuFeNi合金及其氮化物薄膜,都呈现出高硬度、高稳定性和化学惰性。2005年,他们[4]又通过改变合金成分和比例,制备了Al0.5CoCrCuFeMnNi、Al2CoCrCuFeNi和AlCrNiSiTi的氮化物薄膜,其中AlCrNiSiTi氮化物薄膜呈非晶质结构。研究者还发现高熵合金的氮化物薄膜和碳化物薄膜均具有良好的机械性能,但氮化物薄膜的韧性更好。2011年,Ren等[5]采用粉末冶金工艺制备了 AlCrMnMoNiZrB0.1高熵合金靶材,并利用直流磁控溅渡技术在 Si片上溅渡了AlCrMnMoNiZrB0.1Nx薄膜。2012年,Sobol等[6]采用真空电弧蒸镀技术制备了TiVZrNbHf超硬氮化物薄膜。2014年,张松等[7]利用激光融合技术在Q235钢上制备了FeCoCrAlCu高熵合金薄膜,使钢材表面的硬度提高了3倍。将高熵合金及其氮化物涂层应用于刀具以提高其综合性能极具潜力,其研究具有较高的学术价值和工业应用价值。

为进一步开发性能更好的高熵合金氮化物薄膜,提高刀具的综合性能,本文选取耐氧化性元素(Al、Cr、Si)、润滑元素(V)和高固溶体结构强化元素(Ti、Nb)[8],以真空电弧反复熔炼成AlCrNbSiTiV高熵合金靶材,再利用直流反应式磁控溅镀在住友电工T1200A金属陶瓷刀具和硅晶片上沉积了AlCrNbSiTiV高熵合金氮化物薄膜。考察了基板偏压对高熵合金氮化物膜成分、结构、硬度、弹性恢复和镀膜刀具实际切削性能的影响。

1 实验

1.1 AlCrNbSiTiV高熵合金靶材的制备

目前高熵合金的制备方法有真空熔炼法、粉末冶金法、机械合金化法、激光熔覆法、电化学沉积法等[9],各有优劣,需根据所选元素及用途来选择合适的制备方法。真空电弧熔炼法熔炼温度较高,对易挥发的杂质和气体有良好的去除效果,因此多数研究者选用真空电弧熔炼法制备高熵合金。其流程主要是先将一定比例的纯金属放入腔体,再抽真空和充保护气体,然后通过电弧放电产生的高温来熔化金属,待它们均匀熔化后冷凝成型。

本文利用真空电弧熔炼法制备AlCrNbSiTiV高熵合金。采用纯度均大于99.9%的Al、Cr、Nb、Si、Ti和V为原料,按照AlCr2.5NbSiTiV(原子比,即Cr的原子分数为33.33%,其余为13.33%)的成分将配好的原料和海绵钛放入真空电弧熔炼腔体内,抽真空使压强降至10 Pa后通入氩气,使压强升至25 kPa,反复抽真空、充氩气5次,调整气体流量使压力稳定在25 kPa。先将电极移到海绵钛上方进行熔炼,让其充分吸收炉内残余空气,防止靶材熔炼时被氧化。再将电极移至靶材上方,将它熔炼成均匀的液体后冷却,反复熔炼、冷却5次以上,以确保成分均匀。最后将靶材熔铸成直径约50 mm、厚度约6 mm的圆柱体。能谱(EDS)测得AlCrNbSiTiV高熵合金的成分(原子分数)为:Al 14.12%,Cr 34.94%,Nb 11.64%,Si 13.88%,Ti 12.54%,V 12.88%。可见,靶材中各元素的原子含量与原材料基本一致。

1.2 AlCrNbSiTiV高熵合金氮化物薄膜的制备

利用自制直流反应式磁控溅镀沉积设备将靶材表面的原子轰击出来沉积到金属陶瓷刀具和硅晶片上。硅晶片用于测试高熵合金薄膜的断面结构、表面形态、沉积速率、成分、硬度等,金属陶瓷刀具用于测试薄膜的XRD谱和切削性能。溅镀原理如图1所示。将反应气体(Ar)通入腔体后,外加电场使气体内少量电子获得能量,加速撞击不带电的中性粒子,中性粒子受冲击后分离成离子和另一带能量的加速电子,经由高能量电子的弹性及非弹性碰撞,能量轻易转移至气体原子,使气体原子产生离子化、激发、解离、再结合、电荷转移等反应。一连串循环反应使气体原子发生解离,形成电浆(即等离子体),其中带正电荷的离子因受到电场的吸引而撞击到靶材表面,溅射出原子进行沉积。

首先用氧气电浆对基板表面进行蚀刻,适当粗化表面,增加原子附着面积,使薄膜更易吸附于表面。本文所用氧气电浆蚀刻设备与溅渡设备相同,将基板送入腔体后抽真空,使压强降至1.33 × 10-3Pa以下,通入氧气使压强升至4 Pa,调整气体流量使压力维持稳定。开启直流电源后设定功率为100 W,点燃电浆,蚀刻10 min后关闭电源及气体,待试片自然冷却至室温时,破真空取出试片。

图1 溅镀原理的示意图Figure 1 Schematic diagram of sputtering principle

前处理完成后,将基板和靶材放入直流反应式磁控溅镀设备腔体。腔体抽真空0.5 h使压强降到1.5 Pa以下,再开启石英加热器加热至200 °C,保温0.5 h后再抽真空至6.5 × 10-4Pa以下,通入纯度为99.99%的氩气作为保护气体,使压力维持在1.5 Pa以下。开启直流电源,设定功率为180 W,点燃电浆,先预镀0.5 h以清除靶材表面杂质和氧化层。再通入保护气体氩气和纯度为99.99%反应气体氮气(总气体流量为40 mL/min,氩气和氮气的流量比为4∶1),压力稳定0.5 h后,设定基板以50 r/min的速率旋转,基板与靶材之间的距离为85 mm,直流偏压分别设置为0、-50、-100、-150和-200 V,偏压稳定后移开挡板,开始溅镀薄膜,25 min后关闭电源及气体,试片自然冷却后取出,即得不同偏压下所制高熵合金氮化物薄膜。

1.3 表征与性能测试

利用 JEOL公司的 JSM-7100F型场发射扫描电子显微镜(SEM)观察薄膜的表面形貌和截面微观结构,用其自带的能谱仪测定薄膜的成分。利用Kosaka公司的ET-4000A表面轮廓仪测量薄膜的厚度,再除以时间即获得薄膜的沉积速率。利用Rigaku公司的Rigaku2000型X射线衍射仪(XRD)分析薄膜的物相,使用对称性的布拉格绕射,调整入射角为2°。利用Fischer公司的HM-2000型纳米压痕仪绘制薄膜的负载-位移曲线,可得知薄膜所能承受的临界负载并分析其显微硬度和弹性恢复。利用 MicroVu公司的Vertex 220型显微镜观测刀具的磨损情况,利用Mitutoyo公司的Suftest-402型轮廓仪测量切削工件的表面粗糙度Ra。在数控机床上用金属陶瓷涂层刀具干切削直径为45 mm的S45C中碳钢圆柱工件,设置切削参数为:进给速率0.2 mm/r,切削速率220 m/min,切削深度3 mm,切削距离300 mm。通过对比工件的表面粗糙度和溅镀刀具的磨损来评价刀具的切削性能。

2 结果与讨论

2.1 基板偏压对薄膜成分与结构的影响

从图2可见,AlCrNbSiTiV氮化物薄膜表面呈颗粒状,均匀地粘附在基板上,没有出现开裂或剥离,且随着基板偏压增大,所制薄膜的表面越来越光滑和致密。这是因为离子能量与基板偏压成比例,离子轰击能量增加,一方面提升了原子迁移率,表面原子更易获得足够的能量由不稳定位置迁至稳定位置或空隙处;另一方面再溅镀效应增强,将表面结合比较弱的颗粒反溅出来,留下与基板结合牢固的部分,所以促使薄膜更光滑和致密。

从图3可知,AlCrNbSiTiV氮化物薄膜的厚度范围是366.2 ~ 496.9 nm,薄膜的厚度随着基板偏压增大而变小。在溅镀时间一定的情况下,沉积速率越小,薄膜越薄。当基板偏压为0 V时,明显出现柱状晶结构,晶粒与晶粒之间有阴影效应产生的空孔。当基板偏压为-50 V时,微结构呈现一个过渡状态,由柱状晶和细纤维状结构共同组成。当基板偏压超过-50 V时,主要为细纤维状结构,且越来越致密。随着基板偏压增大,离子轰击能量提升,高能离子轰击薄膜使其缺陷增加,成核位置变多,会抑制晶粒成长,使柱状晶结构变成细纤维状结构。

图2 不同基板偏压下沉积的AlCrNbSiTiV氮化物薄膜的表面形貌Figure 2 Surface morphologies of AlCrNbSiTiV nitride thin films deposited at different substrate bias voltages

图3 不同基板偏压下沉积的AlCrNbSiTiV氮化物薄膜的截面形貌及厚度Figure 3 Cross-sectional morphologies and thicknesses of the AlCrNbSiTiV nitride thin films deposited at different substrate bias voltages

由图4可知,薄膜的沉积速率随基板偏压的增大而减小。在基板偏压为0 V时,薄膜的沉积速率最大,为19.88 nm/min;基板偏压为-200 V时,薄膜的沉积速率最小,为14.65 nm/min。这与文献[10]的研究结果一致。随着基板偏压增大,溅镀作用增强,溅镀的薄膜还未与基板表面的沉积原子结合牢固,就有一部分原子被高能量的粒子轰击掉,薄膜致密化和再溅镀导致沉积速率降低。

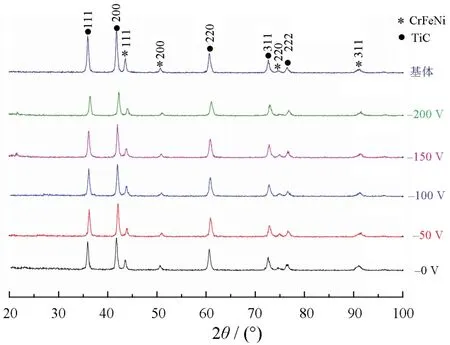

从图5可见,不同偏压下制得的镀氮化物薄膜刀具与原刀具的XRD谱基本相同,只有基板的XRD反射,这表明沉积膜可能是非晶相。Tsai等[11]也得到了类似的结果,他们发现TiVCrZrHf氮化物薄膜即使在800 °C退火后仍保持着非晶结构。高熵合金元素的原子都是溶质原子,原子尺寸差别大,晶格严重畸变,晶格畸变能太高,使晶格坍塌形成非晶相。

从图6可知,AlCrNbSiTiV氮化物薄膜中所有元素的原子分数与高熵合金靶材中的含量相当。当基板偏压增大时,氮含量从 52.15%逐渐降至 49.04%,这可能归因于在氮化物沉积中,氮作为最轻的元素而优先再溅镀[12]。氮含量的不断减少便导致其他靶元素相对增多。

图4 基板偏压对AlCrNbSiTiV氮化物薄膜沉积速率的影响Figure 4 Effect of substrate bias voltage on deposition rate of AlCrNbSiTiV nitride thin film

图5 采用不同基板偏压在金属陶瓷刀具上制备的AlCrNbSiTiV氮化物薄膜的XRD谱图Figure 5 XRD patterns for the AlCrNbSiTiV nitride thin films prepared on cermet cutter at different substrate bias voltages

图6 不同基板偏压下沉积的AlCrNbSiTiV氮化物薄膜的成分Figure 6 Compositions of the AlCrNbSiTiV nitride thin films deposited at different substrate bias voltages

2.2 基板偏压对薄膜性能的影响

薄膜的硬度受晶粒尺寸、残余应力、致密度等多方面因素影响。从图7可知,当基板偏压从0 V增大到-100 V,AlCrNbSiTiV氮化物薄膜的显微硬度增大,这是由于随着离子轰击能量增强,晶粒尺寸逐渐变小,薄膜表面越发光滑和致密,位错运动受柱状晶界的抑制明显,在Hall-Petch效应的作用下,薄膜的显微硬度显著升高并达到最大[13];但从-100 V增加到-200 V时,虽然晶粒尺寸更小,但晶界所占比例增加,晶界滑移取代位错滑移,晶界阻挡位错滑移的强化机制失效,使显微硬度下降,这被称为反常Hall-Petch效应[14]。对基板偏压为-100 V时所制薄膜可施加的载荷最大,相同载荷下压痕的深度最浅,

图7 基板偏压对AlCrNbSiTiV氮化物薄膜机械性能的影响Figure 7 Effect of substrate bias voltage on mechanical properties of AlCrNbSiTiV nitride thin film

切削刀具的质量和性能直接影响到机加工产品的质量。从图8可知,镀了AlCrNbSiTiV氮化物薄膜的刀具侧面的磨损以及工件的表面粗糙度明显降低。当基板偏压为-100 V时,切削工件的表面粗糙度最小(为 3.66 μm);加工表面缺陷最少,刀具的侧面磨损量最低(为 16.6 μm)。刀具性能的提升归因于AlCrNbSiTiV氮化物薄膜较高的显微硬度、弹性恢复、热稳定性,以及较低的粗糙度。

3 结论

利用真空电弧熔炼法制备了 AlCrNbSiTiV高熵合金靶材,并通过直流反应式磁控溅镀法制备了AlCrNbSiTiV高熵合金氮化物薄膜。

(1) 基板偏压的增加使AlCrNbSiTiV氮化物薄膜表面更加光滑和致密,但镀层厚度减小。

(2) 薄膜致密化和再溅镀导致了AlCrNbSiTiV氮化物薄膜的沉积速率随基板偏压的增大而降低。

(3) 当基板偏压从0 V增加到-100 V,AlCrNbSiTiV氮化物薄膜的弹性恢复和显微硬度随着偏压增大而增加,基板偏压为-100 V时所制薄膜的弹性恢复和显微硬度最好。

(4) AlCrNbSiTiV氮化物薄膜较高的显微硬度、较低的粗糙度等因素提升了刀具的性能。-100 V基板偏压下所制薄膜的效果最佳,加工表面缺陷最少,刀具的侧面磨损量最小。

[1]葉均蔚, 陳瑞凱, 劉樹均.高熵合金的發展概況[J].工業材料雜誌, 2005, 22 (4): 71-75.

[2]汪燕青, 刘兆刚.几种AlCrNbTiVSi高熵合金的微观组织研究[J].材料导报, 2014, 28 (3): 111-115.

[3]CHEN T K, SHUN T T, YEH J W, et al.Nanostructured nitride films of multi-element high-entropy alloys by reactive DC sputtering [J].Surface and Coatings Technology, 2004, 188/189: 193-200.

[4]CHEN T K, WONG M S, SHUN T T, et al.Nanostructured nitride films of multi-element high-entropy alloys by reactive DC sputtering [J].Surface and Coatings Technology, 2005, 200 (5/6): 1361-1365.

[5]REN B, LIU Z X, SHI L, et al.Structure and properties of (AlCrMnMoNiZrB0.1)Nxcoatings prepared by reactive DC sputtering [J].Applied Surface Science,2011, 257 (16): 7172-7178.

[6]SOBOL O V, ANDREEV A A, GORBAN V F, et al.Reproducibility of the single-phase structural state of the multielement high-entropy Ti-V-Zr-Nb-Hf system and related superhard nitrides formed by the va-cuum-arc method [J].Technical Physics Letters, 2012, 38 (7): 616-619.

[7]张松, 吴臣亮, 伊俊振, 等.FexCoCrAlCu/Q235激光合金化层组织及性能研究[J].中国激光, 2014, 41 (8): 97-101.

[8]郭金明, 郭喜平.合金化对Nb-Ti-Si基合金组织及高温抗氧化性能的影响[J].稀有金属与硬质合金, 2008, 36 (2): 39-43.

[9]杨晓宁, 邓伟林, 黄晓波, 等.高熵合金制备方法进展[J].热加工工艺, 2014, 43 (22): 30-33.

[10]HONG S G, KWON S H, KANG S W, et al.Influence of substrate bias voltage on structure and properties of Cr-Mo-Si-N coatings prepared by a hybrid coating system [J].Surface and Coatings Technology, 2008, 203 (5/6/7): 624-627.

[11]TSAI D C, CHANG Z C, KUO B H, et al.Interfacial reactions and characterization of (TiVCrZrHf)N thin films during thermal treatment [J].Surface and Coatings Technology, 2014, 240: 160-166.

[12]LAI C H, CHENG K H, LIN S J, et al.Mechanical and tribological properties of multi-element (AlCrTaTiZr)N coatings [J].Surface and Coatings Technology, 2008, 202 (15): 3732-3738.

[13]OLAYA J J, WEI G, RODIL S E, et al.Influence of the ion-atom flux ratio on the mechanical properties of chromium nitride thin films [J].Vacuum, 2007,81 (5): 610-618.

[14]SHEN W J, TSAI M H, CHANG Y S, et al.Effects of substrate bias on the structure and mechanical properties of (Al1.5CrNb0.5Si0.5Ti)Nxcoatings [J].Thin Solid Films, 2012, 520 (19): 6183-6188.