硅晶圆复合划片工艺研究

李燕玲,高爱梅,张雅丽

(中国电子科技集团公司第四十五研究所,北京100176)

硅晶圆划片是集成电路封装制程中对晶圆上多个芯片图形进行划切加工的关键工序,要求沿切割道完全分离芯片。传统的加工方式是在晶圆背面贴上蓝膜,采用砂轮刀片完全切断晶圆而不划伤蓝膜。由于机械应力的存在,切割槽背面容易产生崩边。另外,对于切割道内有玻璃、低K介质等保护层的晶圆,容易造成保护层崩裂和脱落,影响芯片性能。激光划片属于非接触加工,不产生崩边,无刀具磨损和水污染,但热影响和熔渣是不容忽视的问题,即便是冷加工的355 nm紫外激光或超快激光,仍然存在一定热影响。另一个考验是激光焦点无法精确控制到入刀深度,在完全切透晶圆时往往会损伤蓝膜,影响后续的扩晶工艺。采用专用的激光切割胶带在一定程度上能够解决这一难题,但必须控制残余热量在胶带的损伤阈值内,且胶带的使用增加了生产成本。

本文介绍了一种硅晶圆的复合划片方式,结合了砂轮划切和激光划切各自的优点,通过大量工艺试验和测量分析,验证了这种方法能够实现理想的加工质量并能满足工艺要求,可供相似要求的硅晶圆划切借鉴。

1 砂轮划片

1.1 砂轮划片原理

砂轮划片机是通过高速空气静压电主轴驱动刀片高速旋转,实现对材料的强力磨削,主要用于硅集成电路、发光二极管、陶瓷、石英、砷化镓和玻璃等材料的划切。设备主要由主轴控制单元、视觉对位系统、XYθ三维运动工作台、非接触测高、刀片破损检测单元和漏水检测单元组成。控制主轴转速、划切进给速度等参数,选择合适的刀片规格,可以适应不同材料的划片工艺需求。

1.2 砂轮划片的优缺点

砂轮划片[1]是接触式加工,可以精确控制刀片进给深度,确保完全划透晶圆而不损伤蓝膜基底。同时采用去离子水实时冷却刀片,有效减小了切割道的热损伤,磨削去除的材料粉末随冷却水排走,切割道干净。砂轮划片另一个显著的特点是切割槽形貌呈现边缘陡直的矩形槽,这对于要求切割断面平整或者某些开槽加工的应用非常有利。另外,随着刀片制造工艺的改进,强度更好更薄的刀片出现,使得切割槽宽度一直减小到了20 μm,以前砂轮划片槽宽太大的问题得以解决。

在砂轮刀片强力磨削加工中,机械应力造成的芯片隐裂和崩边是致命的缺陷,通常入刀面的残渣随水流去除,边缘效果较好,而出刀面的残渣无处可去,极易造成崩边。尤其对包含悬梁、腔体等典型结构的MEMS硅晶圆,切割中产生的机械应力极易破坏这些脆弱的微结构,严重影响芯片成品率。

目前常用的砂轮划片刀有树脂结合剂系列和金属结合剂系列两类,刀片厚度0.02~1.5 mm,根据加工材料的类型和工艺要求选择适合的刀片。但无论何种刀片,磨削损耗导致频繁地更换刀片,成为砂轮划片加工中最大的成本支出。尤其对蓝宝石、碳化硅等硬脆性材料采用砂轮切割,刀具磨损非常严重,且加工效率低下,并且高速旋转磨削过程中产生大量热能,必须配备去离子水冷却,而切割产生的残渣随冷却水排出,又需考虑污染处理问题。

1.3 砂轮划硅晶圆

硅晶圆的划片是砂轮划片机的主要应用领域,受晶圆制作工艺、表面处理特性等因素的影响,划片效果也有所不同。在实验中选用厚度200 μm,芯片尺寸220 μm,切割道宽度40 μm,正面光刻图形,切割道表面为氧化硅,厚度2 μm,背面无图形,镀银层,厚度1 μm的100 mm(4英寸)IC硅晶圆。首先对硅晶圆进行贴蓝膜贴边框处理,采用厚度24 μm的金刚石刀片,进给速度20 mm/s,经视觉识别对位后沿切割道进行划片,然后扩膜分离芯片,效果如图1、图2所示,切割宽度26 μm,晶圆的背面切割道会产生崩边,导致芯片边缘轮廓不整齐,甚至损伤到芯片,会对工艺应用产生影响。

图1 晶背面切割道

图2 切割后芯片

2 激光划片

2.1 激光划切原理

随着激光器制造和相关光学元件的技术成熟与成本下降,激光加工设备开发速度之快、应用范围之广,呈现井喷式发展趋势。在微电子领域方面,因机械加工方法受到器件结构、成品率和工艺产能限制的领域,激光加工以其无机械应力、加工轨迹灵活、速度快等优点,进入了不同半导体材料的微加工(划片、切割、打孔等)应用领域。

激光划片是利用高能激光束照射工件表面,使被照射区域局部熔化、气化,从而达到去除材料,实现划片的过程。激光经过专用光学系统准直和聚焦后,形成微米级的小光斑,能量密度高,加工效率高。根据材料对不同波长激光的吸收特性,配置相应的激光器和光学系统。普遍的规律是激光波长越短,加工热影响区越小,在相同的平均功率和重复频率下,较长脉宽所划的槽较深,而较短脉宽产生更优的切割品质。

2.2 激光划切的优缺点

激光划片是非接触式加工,无机械应力损伤。通过光学系统的合理配置,高能量聚焦光斑实现高速划片,加工轨迹灵活设置,理论上可以加工任意图形。激光划片最大的优势是不存在刀具损耗和水污染,设备使用维护成本低。缺点在于激光聚焦光斑存在一定焦深,无法精确控制划片深度,尤其在全划切时,衬底蓝膜也会被划伤,影响后续的扩膜和去膜工序。激光划盲槽的横截面显著的呈现V形,且沟槽底部存在残渣堆积现象。另外,激光加工的热影响也是制约其应用的一个重要因素。

2.3 激光划硅晶圆

激光划片主要采用半划工艺,根据材料特性的不同,划切深度一般控制为片厚的1/3~2/3,然后通过裂片方式分离芯片。激光全划硅晶圆时,必须将晶圆粘贴在专用的切割胶带上,控制激光作用到胶带上的能量密度不超过其损伤阈值,保证在划透晶圆的同时不损坏胶带,然后扩膜分离芯片。对本实验采用的硅晶圆,采用激光波长355 nm,功率8 W,划片速度30 mm/s,划槽宽度22 μm,完全划透。划片效果如图3、图4所示,由于芯片尺寸和切割道间距小,累计的热量导致晶圆热变形,使切割道偏离预定位置。另外,晶圆表面粉尘污染严重,切割槽内有残渣粘连,通过扩膜工序无法完全分离所有芯片,全切割方案不可行。

图3 晶圆划片正面

图4 激光划片后晶圆翘曲

3 激光与砂轮复合划片工艺

基于以上砂轮划片和激光划片存在的问题,综合考虑,制定了砂轮+激光的复合划片工艺,工艺流程如图5所示。

图5 复合划片工艺流程图

3.1 底部图形识别与背划功能介绍

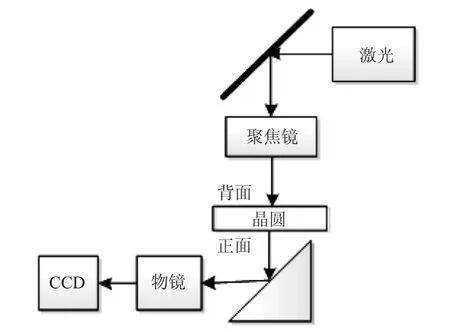

常规的硅晶圆为单面光刻图形,背面无对位图形,要实现晶圆的背划,需要设备上具备底部对准功能,通过底部镜头识别晶圆正面图形,激光从晶圆背面划切,原理如图6所示。

本试验采用中国电子科技集团公司第四十五研究所研制的JHQ-410D激光划片机,如图7所示,进行硅晶圆的背面标刻,标刻的十字图形作为砂轮背划的对位标记。

3.2 激光与砂轮复合划片硅晶圆

步骤一:激光在硅晶圆背面标刻十字图形,激光波长1 064 nm,功率3 W,速度200 mm/s,划槽宽度25 μm,划槽深度5 μm,如图8所示。

图6 底部对准原理示意图

图7 JHQ-410D激光划片机

图8 激光划对位标记

步骤二:砂轮划片机从硅晶圆的正面切割道进行划片,速度50 mm/s,划槽宽度26 μm,划槽深度20 μm,如图9所示。

步骤三:以激光标刻的十字图形为参考对位,砂轮划片机从硅晶圆的背面划片,速度25 mm/s,划槽宽度26 μm,完全划透晶圆。

按以上工艺划切后的最终芯片背面情况如图10所示。从图中可看出,其正面边缘质量很好,但背面边缘出现卷边现象,分析原因是由于银层延展性好,刀片磨削加工时不能迅速切断银层,边缘向上翘起。

图9 砂轮正划

图10 芯片背面质量

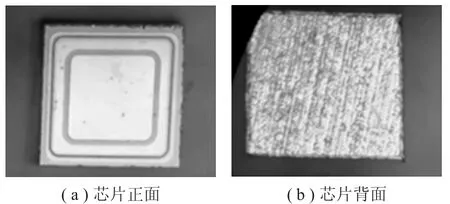

图11 芯片正背面图

3.3 改进工艺流程

为解决银层卷边的现象,改进工艺流程中的步骤一,采用激光将所有切割道的银层完全划掉,在激光离焦状态下实现划槽宽度45 μm,划槽深度5 μm。最终分离后的芯片正反面边缘整齐均匀,满足工艺需求,如图11所示,其中(a)为芯片正面,(b)为芯片背面。

4 结束语

对厚度200 μm、芯片尺寸220 μm×220 μm、切割道宽度40 μm、正面光刻图形、背面无图形、镀银层的100 mm IC硅晶圆,分别采用砂轮划片、激光划片、激光与砂轮复合划片三种方式进行工艺试验,通过划片质量的测量对比,激光与砂轮复合划片后,最终分离的芯片正反面边缘整齐均匀,满足工艺需求。该划片方式对典型的单面光刻图形、背面镀银的硅晶圆,取得了较理想的加工参数,工艺成熟,具有推广应用价值。

[1]李明伟.光谱物理公司,DPSS激光器参数对半导体微加工的影响[Z].