立体循环一体化氧化沟二维流场模拟分析

张志政, 鄢俊波, 雷 蓓, 田 欢

(西安建筑科技大学 环境与市政工程学院, 陕西 西安 710055)

1 研究背景

氧化沟是活性污泥法的一种变形,自从1954年在荷兰投入使用以来,它因为具有构造简单、运行稳定、管理方便等技术优点,在城市污水处理系统中发挥越来越重要的作用[1]。然而,近些年来,随着经济社会的高速发展,用地紧张、能源浪费等问题越来越严重,传统氧化沟占地面积大、能耗高、不经济等缺点成为制约其进一步发展的关键问题。为了解决这一问题,国内外学者开始研发各种新型一体化氧化沟。其中,夏世斌等[2]开发了一种立体循环一体化氧化沟(IODVC),这种装置由曝气转刷、底部推流器、上下两层沟道及沉淀区组成。下沟道与空气隔绝能形成厌氧区,并且可以实现污泥的自动回流,无需单独建造二次沉淀池。在该装置中,隔板将主沟分成上下两个流道,由表面转刷和底部推流装置提供动力,泥水混合液在上下循环过程中完成有机物降解过程和生物脱氮除磷。

氧化沟的流场特性取决于多种因素,包括氧化沟的类型、曝气装置、推流器的相对位置与开启工况、弯道导流墙及后置导流板设置方式等[3]。国内外已有大量学者利用计算流体力学(CFD)技术对氧化沟流场特性这一课题进行了长期的研究工作,并取得的大量的研究成果[4]。李媛[5]利用CFD技术对圆形奥贝尔氧化沟进行数值模拟发现:即使氧化沟设计流速为0.3m/s,也存在污泥沉降的可能性。认为环形氧化沟内侧是污泥沉积危险区,可通过抬高池底、降低转碟位置以及在水下安装推动器等措施来改善。许丹宇等[6]采用CFD数值计算和体视PIV测试相结合的方法研究了卡鲁塞尔氧化沟的流场特性,发现:纵、垂两向的流动分布是决定沟内水力特性的主要因素;横、垂两向的流动是决定污泥沉积位置的主要因素;弯道段受横比降和横向环流的影响,内侧容易形成低速区或停滞区而发生污泥沉积。Thakre等[7]通过改变表面曝气机的速度、浸没深度及叶片扭转角度等关键参数,研究了不同工况下氧化沟内的氧气传质系数。陈光等[8]采用多参考系模型,对比分析了不同曝气功率、不同曝气机叶片形状的曝气机运行时氧化沟内的流场,认为机翼型叶片对水流的混合推动力最大,效率最高。魏文礼等[9]采用VOF法捕捉自由液面,模拟分析了氧化沟流场特性,并与实测数据进行了比较,验证了模型的准确性。刘玉玲等[10]采用气液两相流模型研究了水下推流转轮半径的大小对氧化沟内流场的影响,研究结果表明:当转轮半径与氧化沟弯道直径的比值为0.218时,氧化沟中流速大于0.3m/s的流体区域占整个流体区域的百分比相对较大,并且此时在氧化沟直道中回流区域的长度最小。唐瑜谦等[11]建立推动器三维数学模型,结合实测数据对水下推流器作用下的氧化沟流场进行了分析,发现:水下推动器单独作用下的氧化沟直道流速三维变化明显,在距推动器较远处,液流流速以断面分布均匀的纵向流速为主,受环流影响逐渐减小,旋转趋势逐渐减弱;杨宁等[12]采用RNGk-ε两方程模型对加装导流板时IODVC沟道中的流场特性进行了模拟,发现双导流板比单导流板对流场的优化效果更好,将导流板末端适当延长效果更佳,并且可以更好地改善弯道断面和弯道出口断面的混合液流态。

目前,有关氧化沟的数值模拟研究,大部分是以传统氧化沟作为研究对象,对于各种新型的氧化沟仍停留在依靠大量的实验之上,耗时耗力,且缺乏可靠的设计参数,而这些新型氧化沟在结构设计上和传统氧化沟具有较大的差异,使其流场特性有独特之处,需要采用特定的结构简化方式进行数值模拟分析。因此,本文以上下循环流动的IODVC为研究对象,采用RNGk-ε两方程模型,对其进行二维单相流数值模拟。重点分析IODVC中容易发生污泥淤积的区域,提出可能的改进方式;研究底部推流装置对整个流场特性的影响,并且得出推流器的最佳安装方式,旨在为IODVC的结构优化和实际工程应用提供参考依据。

2 数值模型的建立

2.1 计算域与网格划分

利用FLUENT前处理软件GAMBIT建立立体循环一体化氧化沟几何模型。所得到的IODVC几何模型如图1所示,该反应器由主沟道和右侧的沉淀分离器组成。主沟长2.24m,宽0.54m,有效水深0.56m,反应器超高0.1m,有效容积650L;隔板安装高度0.28m,在隔板两侧有半圆形导流板,导流板半径0.14m。沉淀分离器长0.56m,有效容器165L。在距主反应器左侧边界0.56m处有曝气转刷装置提供生化反应所需要的溶解氧,同时起到一定的推流作用,共8枚叶片,直径0.1m,工作转速0.25rad/s,叶片淹没深度0.03m。在反应器底部弯道处有推流装置,是混合液循环流动的重要保证,安装高度0.025m,叶片直径0.05m。本文将反应器处于有效水深时,混合液所占空间作为计算域,同时转刷装置只取其浸没在水中的部分。

对于网格划分,由于不同的计算域上流场的复杂性有很大差异,因此采用分区划分网格的方法。网格划分情况:转刷曝气区域采用间隔尺寸为2.5mm的非结构化三角形网格;对静止区域分区划分网格,转刷和推流装置附近的网格进行加密处理,采用间隔尺寸为5mm的非结构化三角形网格,其余静止区域采用间隔尺寸为10mm的非结构化三角形网格。网格总数为53×104个,在该设计模型尺寸上基本能满足计算和实际要求。

图1 IODVC几何模型图(单位:mm)

2.2 数学模型

RNGk-ε湍流模型是在标准k-ε湍流模型的基础上发展起来的,通过在大尺度运动和修正后的黏度项体现小尺度的影响,而使这些小尺度运动有系统地从控制方程中去除。主要参数为紊动动能k和紊动耗散率ε,它具有合理的稳定性、高效性和计算精度,广泛运用于工程流场模拟中。本文采用RNGk-ε湍流模型对IODVC进行数值模拟分析。

2.3 边界条件与求解方法

郭丽莎[13]利用气液两相流模型及污水-污泥两相模型对氧化沟进行模拟时发现,污泥相的分布对氧化沟流速特性的影响不大,所以本文将混合液作为单一的均匀流体处理,并且以水作为流体材料。利用刚盖假设模拟自由液面,忽略水面的波动,设置为movingwall,与附近区域流体相对速度为零。将多重参考系MRF模型应用于转刷区域的计算,在转刷半径范围内建立独立的旋转参考系,定义旋转中心和旋转速度,并且定义叶片为movingwall,叶片与旋转区域的相对速度为零。利用风扇模型模拟底部推流器的作用,假设为无限薄的理想推流器,压强通过时会有一个跃升,使混合液获得轴向速度,压强跃升值设定为一个固定值,与推流器功率有关[14]。入口边界采用速度进口,假定速度、湍动能、耗散率在入口边界上均匀分布,速度大小为0.25m/s。出口边界条件对于氧化沟的流场结构影响不大,设置成pressureflow。立壁和池底均设为wall,使用标准壁面函数进行近壁区的模拟。

本文采用有限体积法对封闭方程组进行离散化处理,压力与速度的耦合采用SIMPLE算法。运行环境为标准大气压,考虑流体重力的影响,重力加速度为9.81m/s2。

3 结果分析与优化

3.1 模型可行性分析

杨宁等[15]采用RNGk-ε两方程模型对IODVC流场进行了单向流模拟分析,并与实验室1∶1实验装置实测数据进行对比发现,流速实测值与模拟值之间有较好的吻合度,相对误差仅约9.3%,该数值模型对于IODVC流场具有较高的模拟准确性。本文IODVC几何模型与之类似,边界条件模拟方法相近,在实验条件不具备的情况下采用相同的数值模型进行模拟。认为该模型亦能较为准确地反映本文中IODVC真实流场特性,为后续反应器结构优化分析奠定基础。

3.2 IODVC流场的模拟与分析

通过模拟计算,得到了如图2所示的IODVC流场速度分布云图。由图2可以发现,受表面曝气转刷和底部推流器的影响,混合液在主沟道外侧混合推流效果良好,混合液整体流速较大,有利于生物处理系统的稳定运行。但是,沟道内流速分层比较明显,上沟道流速上高下底,而下沟道流速上低下高,并且在靠近中央隔板的沟道内侧大部分区域内流速较低,特别是中央隔板下部较大区域内,极易形成低速回流区,造成污泥淤积现象,影响处理效果。

一般认为,为了获得良好的生化处理环境,氧化沟中混合液循环流动的最小速度应控制在0.15m/s,而为了进一步防止污泥淤积,沟道内混合液平均流速应大于0.25m/s[16]。通过统计分析,沟道内混合液流速大于0.25m/s的区域仅占总计算域的30.53%,而小于0.15m/s的区域约占40.51%,不利于生化反应的进行。在中央隔板附近区域,特别是隔板与弯道交接处,流速低于0.1m/s,并且发生明显的回流现象,回流区域较长,不利于混合液在沟道中的循环推流。另外,在表面曝气转刷后端靠近自由水面区域流场比较混乱,伴有漩涡产生,易形成流速死角。在右侧弯道出口导流墙末端区域也形成了大范围的流速停滞区。

产生这种现象的原因在于:在氧化沟工艺中,由于弯道的存在,使得水流在该处同时受重力和离心惯性力的作用,底层流速低、表层流速高的混合液由直段进入弯道后,流动方向发生急剧变化,在氧化沟弯道的横断面上形成环形流动,使得弯道内外侧流速分布不均,常常存在流速死角,形成一定的滞留区,不利于生物处理系统的稳定运行[3]。在本文中,污泥淤积危险区主要在沟道内侧,特别是隔板下部区域。为了研究IODVC弯道流速分布规律,分别在两侧弯道进出口以及弯道处设置了6个流速监测断面(如图1所示),重点分析弯道流速分布情况对污泥淤积的影响,模拟结果如图3所示。

由图3(a)、3(b)可知,受表面曝气转刷淹没深度的影响,右侧弯道进口(J1)流速上高下低,下部流速低于0.20m/s,下部混合液进入弯道内侧(图1中W1位置)后,在重力和弯道离心惯性力的共同作用下,流速趋于均匀化,在0.10~0.15m/s之间,整体流速进一步降低;另外,上部高速流体进入弯道后,流速在0.30~0.35m/s之间,与内侧流速差异较大。另一方面,由图3(d)、3(e)可知,受底部推流装置安装高度的影响,左侧弯道进口(J2)底部流速远大于上部流速,尤其在靠近隔板区域,流速不足0.1m/s,这样导致左侧弯道处(图1中W2位置)内侧形成大范围的低速区,流速在0.10~0.15m/s之间,极易发生污泥淤积。由图3(c)、3(f)可知,混合液经过弯道之后(图1中C1、C2位置),底部流速过低,并且断面流速分布变化越来越大,在右侧隔板下部区域和左侧隔板上部区域会形成较长的低速回流区,并且右侧回流区更长,约为左侧的3倍,不利于混合液在反应器里面的推流与混合,影响处理效果。本文中,转刷曝气装置和底部推流器为混合液的循环上下流动提供动力来源。右侧弯道流速分布受上部转刷曝气装置影响较大,可以考虑在转刷后置挡流板,均化断面流速分布,为右侧弯道提供良好的进口环境;而左侧弯道流速分布与隔板底部形成的大

范围低速回流区与底部推流器的安装方式有关。因此本文从改善弯道流速分布状况,缩短回流区长度和提高沟道高速流体区域所占百分比出发,研究底部推流器的最佳安装高度和安装位置。

图2 流场速度分布云图

图3 监测断面流速分布

3.3 推流器安装方式优化

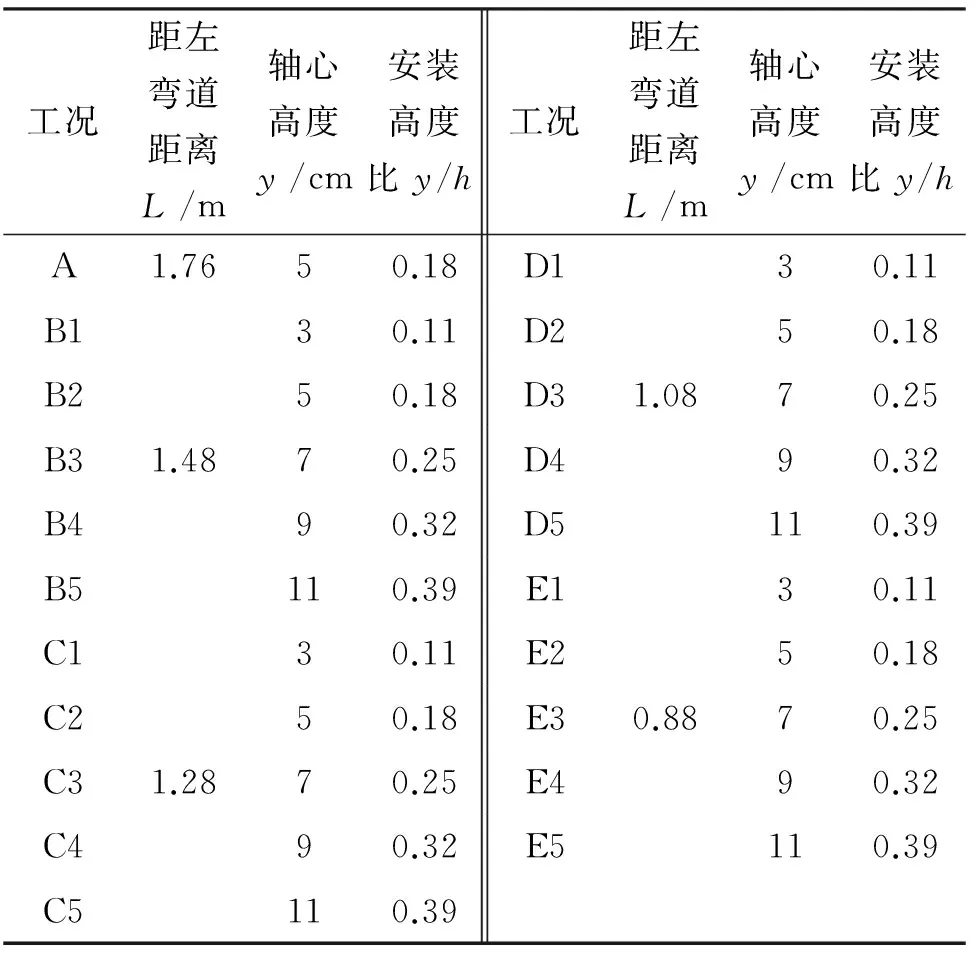

为分析推流器安装高度对IODVC流场的影响及合理的安装位置,本文将推流器不同轴心安装高度、距离左侧弯道距离等工况设置如表1所示。采用上述数值模拟方法,对IODVC在各种推流器安装方式下进行数值计算。

本文将每种情况下混合液流速大于0.25m/s的区域所占百分比P作为统计分析的一个变量,将推流器轴心安装高度y与下沟道水深h的比值y/h作为另一变量,并绘制其关系图如图4所示。定义P在最大值时对应的y/h为最佳安装高度比。

由图4(a)可知,在推力器距左侧弯道1.48m的情况下(B工况),当安装高度比为y/h=0.18时,高速流体区域所占百分比最大,为56.63%。随着安装高度比的增加,P值逐渐降低,当y/h=0.39时,混合液流速大于0.25m/s的区域仅占28.05%。

表1 推流器安装方式组合

这主要是由于推流器安装过高后,导致左侧沟道底部,特别是在弯道外侧区域缺乏动力来源,成为新的污泥淤积危险区,并且推流器安装太高会增加实际施工难度,不利于运行维护。

同时,分析图4(a)中推流器距左侧弯道距离L=1.28、1.08、0.88m(C、D、E工况)条件下的P与y/h的关系图也可以发现,最优安装高度比均为0.18,但是相对应的P值存在明显的差异,流场特性受推力器安装距离影响较大。如图4(b)为在保持相同安装高度比0.18时,高速流体所占百分比P与安装距离L的关系。分析图4(b)可以发现,推流器安装在右侧弯道内时,P值最小,推流效果最差;当推流器距左侧弯道1.28m时,P达到最大值为62.53%,推流效果最佳;随着推流器向左侧弯道靠近,P值开始呈现下降趋势。这主要是由于推流器靠近左侧弯道后,使得底部高速混合液迅速经外弯道流过,向上部扩散的距离缩短,进一步加剧了内侧弯道的污泥淤积。同时,推流器远离右侧弯道后,使得沉淀分离器与主反应池交界处流速梯度减小,不利于污泥的自动回流,影响生化处理效率。

图4 推流器安装方式与高速流体所占百分比的关系图

综上所述,可以得出推流器最佳安装高度比y/h=0.18,最佳安装位置距左侧弯道1.28m,与隔板长度之比为3∶4,即在隔板左端起3/4处。

3.4 优化条件下IODVC流场模拟与分析

按上述最优方式设置推流器后进行模拟计算得到流场速度分布云图见图5,统计分析发现,在该条件下流场中混合液速度大于0.25m/s的区域约占62.53%,流速小于0.15m/s的区域仅占16.37%。推流效果相比优化前有了显著的提高。

图5 优化后流场速度分布云图

比较图2与图5可知,底部推流器安装位置经过优化后,中央隔板底部低速回流区域范围明显减少,沟道内侧污泥淤积危险区域范围缩小;导流墙末端混合液流动良好,弯道处流速分布更加均匀,并且沟道外侧高速混合液的推流作用也得到了一定的增强。证实合理布置底部推流器的安装方式能有效改善流场稳定性,从而提高处理效率。

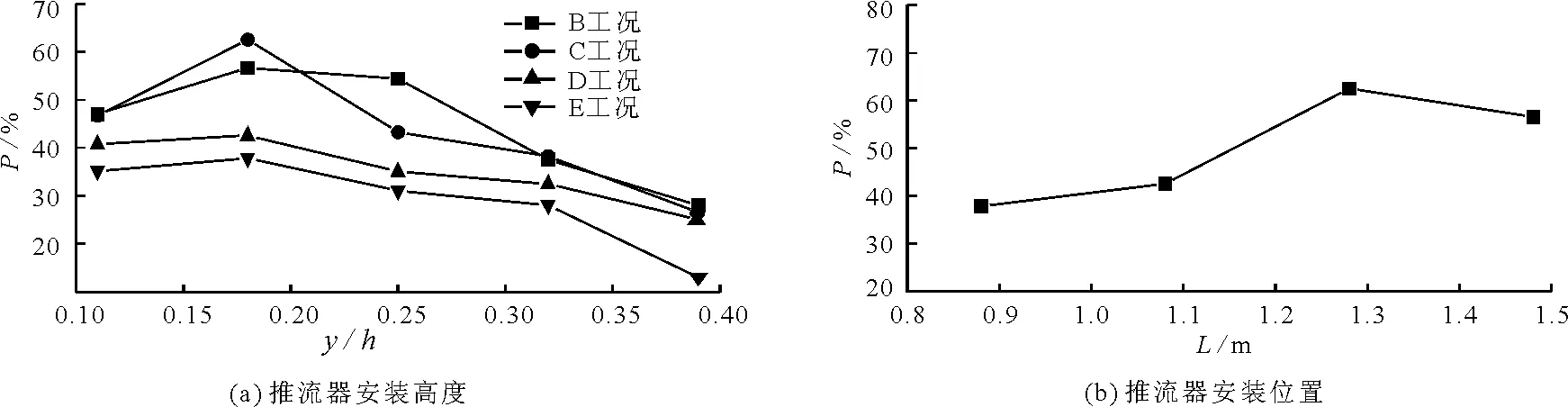

进一步比较优化前后流场速度分布的变化,如图6所示。从图6(a~d)可以看出,经优化之后,右侧弯道出口处上部低速流体速度有所增加,底部高速流体速度有所减小,断面速度分布更趋均匀化,流速低于0.25m/s区域仅占1/3,有利于缩小回流区范围。左侧弯道出口流速分布变化较小,主要是由于断面离表面转刷较近,受其淹没深度影响大,可以通过研究转刷最佳淹没深度或后置挡流板均布流速进行调整。两端弯道内外侧流速都有所增加(图1中W1、W2位置),特别是右端弯道内侧流速在0.18~0.25m/s之间,增加幅度较大,可以防止污泥淤积,满足循环流动的需要。

4 结 论

本文采用CFD技术基于FLUENT6.3.26平台,对IODVC进行了二维单相流模拟,重点研究了底部推流器设置方式对流场特性的影响,得出:

(1)中央隔板底部及左侧上部附近区域是污泥淤积危险区,极易形成流动死角,可以通过增加两侧导流墙偏心距缩短回流区的长度。

(2)右侧弯道流速分布受表面转刷影响较大,可以尝试调整淹没深度或后置挡流板均布流速进行优化;左侧弯道和中央隔板底部流速分布主要受推流器的影响,合理布置推流器安转方式可有效改善IODVC流场特性。

图6 优化前后监测断面速度分布对比

(3)底部推流器设置在弯道处会使弯道流场更加混乱,将其安装于直段上推流效果更加,并且可以改善弯道流速分布,有效减少污泥淤积危险区域,提高反应器处理效率。

(4)推流器最佳安装高度比y/h=0.18,最佳安装位置距左侧弯道1.28m,于直段约3/4处。在此条件下,反应器循环推流效果最佳,污泥低速沉积区域范围最小。建议实际工程应用设计前,可以在此基础上对反应器进行数值模拟分析,以保证设计方案的合理性与高效性。

[1] 姜应和,谢水波.水质工程学:下册[M].北京:机械工业出版社,2011.

[2] 夏世斌,刘俊新.立体循环一体化氧化沟处理城市污水研究[J].中国给水排水,2002,18(6):1-4.

[3] 唐瑜谦.氧化沟流场特性数值模拟的现状与展望[J].水利与建筑工程报, 2012,10(5):107-112.

[4] 李金鹏,苏鸿洋,王志强,等.计算流体动力学在模拟气升式环流反应器中的研究进展[J].四川环境,2011,30(2):105-110.

[5] 李 媛.AIRE-O-2充氧机性能浅析与Orbal氧化沟流态测试及三维模拟[D].重庆:重庆大学,2005.

[6] 许丹宇,张代钧,艾海男,等.氧化沟反应器流体力学特性的数值模拟与实验研究[J].环境工程学报,2007,1(12):20-26.

[7]THAKRESB,BHUYARLB,DESHMUKHSJ.Oxidationditchprocessusingcurvedbladerotorasaerator[J].InternationalJournalofEnvironmentScienceandTechnology.2009,6(1):113-122.[8] 陈 光,赵贺芳.曝气机叶片形状对氧化沟流动特性的影响[J].水资源与水工程学报,2010,21(6):57-61+66.

[9] 魏文礼,张泽伟,吕 斌,等.氧化沟内水力特性的数值模拟研究[J].水资源与水工程学报,2016,27(3):143-147.[10] 刘玉玲,吕 斌,魏文礼,等.氧化沟水下推流转轮最优半径的数值模拟[J].应用基础与工程科学学报,2014,22(1):80-87.

[11] 唐瑜谦,何建京,刘启龙,等.水下推动器作用下氧化沟流场的数值模拟[J].水动力学研究与进展A辑,2013,28(3):317-323.

[12] 杨 宁,王 旭,郭雪松,等.立体循环一体化氧化沟(IODVC)导流板结构优化研究[J].环境科学学报,,2016,36(3):914-919.

[13] 郭丽莎.卡鲁塞尔氧化沟污水-污泥两相模型及液-气两相模型[D].重庆:重庆大学,2010.

[14] 吴莹莹.氧化沟流场和溶解氧CFD模拟研究-以平顶山污水处理厂为例[D].武汉:华中科技大学,2009.

[15] 杨 宁,王 旭,郭雪松,等.加装导流板对立体循环一体化氧化沟(IODVC)流场的影响[J].环境工程学报,2016,10(9):4821-4826.

[16]CLERCQBD,COENF,VANDERHAEGENB,etal.Calibratingsimplemodelsformixingandflowpropagationinwastewatertreatmentplants[J].WaterScience&Technology, 1999, 39(4):61-69.