综合性能卓越的华润医药江苏物流中心

文/尹军琪

平衡性是物流配送中心重要的性能指标,尤其是在业务类型、规模不断变化的情况下,对物流中心的规划设计及建设提出了较高要求和较大挑战。华润医药江苏物流中心项目通过合理的系统设计和设备选型,实现了功能布局与作业流程的完美结合,在实际运营中表现出卓越的综合性能。

华润医药集团有限公司(简称“华润医药”)是华润(集团)有限公司根据国务院国资委“打造央企医药平台”的要求,在重组央企华源集团、三九集团医药资源的基础上成立的大型药品制造和分销企业,为华润集团整合发展国内医药产业的全资企业。

根据公司年报披露,华润医药2016年营业收入1393亿元,其中医药分销业务营收1176.1亿元,成为仅次于国药的中国第二大医药集团公司。此前,华润医药通过收购重组,已经在北京、辽宁、长沙、深圳、上海等多处建有各种类型的现代化医药物流配送中心,其在2004年投入使用的北京物流配送中心更是中国最早的大型医药物流配送中心之一,开创了中国现代医药物流配送中心建设的先河。为了满足日益增长的业务需求,以及适应医改新形势,华润集团在2015年决定在苏州建设新一代医药物流中心。2017年3月,总投资超过2.5亿元、汇聚了中国医药物流最新成果的江苏物流中心建成投入使用,设计远期配送能力达到200亿元,成为华润集团目前最大的医药物流中心,使华润医药物流从此翻开了新的一页。

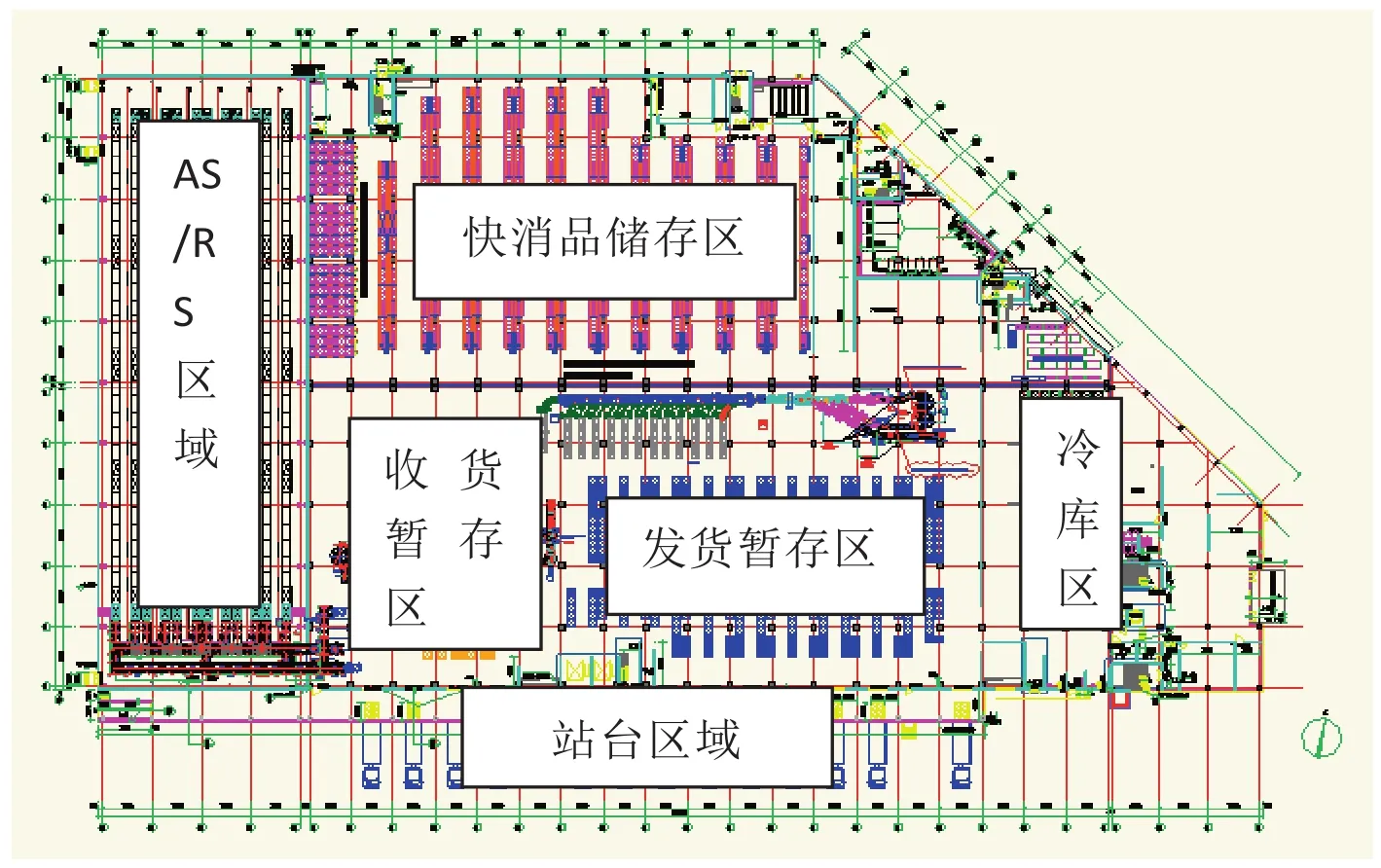

图1:物流中心总体布置图

项目概况

华润医药江苏物流中心占地50余亩,建筑面积达到40000m2,整体3层,局部1层,在1~2层之间还设计有夹层,全部投资约2.5亿元,其中物流设备投资约5000万元,设计年配送能力150亿~200亿元。物流中心整体功能布局如图1所示。

图1 物流中心部分设计为冷库(1~4°C),其他全部设计为阴凉库(不高于19°C),这是符合新版GSP的设计标准。

整个物流中心设计储存能力为40万件,日高峰出货量为20000~25000件,年作业时间为260天,年发货约500万件。

整个物流中心设计为单班作业模式,日作业时间为8小时,高峰时期可采用双班作业以应对作业量的增加。

需要特别指出的是,该项目WMS采用了华润医药自主开发的系统,这在医药企业中并不多见。由此也可以看出华润医药的实力。

封闭式站台

托盘穿梭车

总体规划布局

该项目的一个难点是地块不是很方正整齐,大体成梯形,为总体设计提出了挑战。最终的方案因地制宜,物流中心依地势而建设,充分利用了空间。并选择面南的一面作为站台,充分满足系统对于站台的需求。车辆从大门(南侧)进入后,左转即进入停车区,作业是比较方便的。

站台设计采用封闭式外置站台,既保证了作业的灵活性,也考虑了GSP关于冷链的要求,同时降低了成本。封闭式站台在北方较为常见,主要是为了防范风沙和保温,而南方应用相对较少。站台设计了若干调节平台,用于车辆停泊时与站台连接,仓库门采用滑升门,这些都是常见的做法。

物流中心设计的一个重点是楼层的设计。该项目设计整体3个楼层,局部一层,在一楼和二楼之间还设计了一个局部夹层。整体建筑高度为23.7m,以符合消防规范中定义的多层建筑的要求,其中停车区下挖0.3m,站台及多层区域标高0.7m,立体库基础标高为±0.0m,这种设计充分考虑了车辆的接驳、平库区的作业、以及立体库空间充分利用等多方面的需求。二楼楼面标高为11.7m,这主要是考虑到一楼空间的充分利用。在整个一楼,除立体库外,还设计有收发货区、冷库区、高层货架存储区,以及充电区、收发货办公区、电梯及提升机区等公共区域。其中,除高层货架区外,其他区域设计有夹层,夹层楼面标高为7.2m。这样,既充分利用了高层货架区的空间,也充分利用了收发货区空间,这是本次设计考虑的要点。三楼楼面标高18.7m,也即二楼层高7m,主要是考虑到阁楼货架的高度需求。三楼层高为5m,只能满足平置区作业。

业务总体定位:一楼负责收发货作业,快消品储存,冷库存储及作业;夹层负责退货处理、二类精神类药品储存、中药储存等业务;二楼主要负责拆零拣选作用以及部分补货托盘储存(A类);三楼主要负责整件拣选作业(B类)。立体库负责储存,整盘出库(一楼),整件拣选(二楼),整件补货(二楼、三楼)作业;设计电梯和托盘提升机用于辅助作业(如包材输送、整托盘输送),设计螺旋提升机用于发货(三楼到二楼到一楼)的输送。

各楼层工艺布局

1.一楼工艺布局

物流中心一楼定位用于收货、发货、快销品储存和冷库作业。一楼是整个中心最重要的区域,如何规划对整个项目至关重要。图2是最后的结果。

物流中心一楼分为6个主要功能区域,分别是:

站台区域:设计收货车位4个,发货车位8个,冷链专用车位1个。并设计了5个调节平台,以适应车辆与站台的接驳。

收货暂存区:面积约1200m2,可同时存放240个托盘,用于收货、组盘注册及检验。

AS/RS区域:即自动化立体库区,设计6个巷道6台堆垛机,12层货架,总货位数9216个。立体库主要用于储存、在线拣选及补货作业。

快消品储存区:采用重型货架储存,前移式叉车作业,货架5层,有效货位数达到2540个。本区域储存周期较短,属于快进快出商品,配置叉车及拣选叉车等设备。

冷库区:面积720m2,设计有阁楼式货架、托盘式货架以及托盘密集存储货架,托盘货位达到320个,阁楼货架货位达到1100个,能够充分满足未来5~10年的业务的需求。

发货暂存区:整个作业区面积约2200m2(含高速分拣设备区域),可暂存420个托盘位,可同时暂存约10800件货物。

除此之外,在一楼还布置有电梯4部,托盘提升机2台,用于托盘货物在楼层间的搬运;螺旋提升机3套,用于箱子在楼层间的输送;布置有高速分拣机1台,设计分拣能力为每小时4500箱,用于货物的分拣。此外,还设计有收发货办公室、叉车充电间以及其他必需的公共设施。

图2:物流中心一楼布置图

2.二楼工艺布局

立体库

螺旋提升机

分拣机

从总体设计考虑,二楼整体主要负责拆零业务,设计有阁楼式货架、流利式货架以及包装复核系统。流利式货架共设计约460个拣选位置,主要是为A类货位准备的,其补货托盘也设计在二楼。输送线将各个拣选区域联系起来,大大减少了人工作业的行走路径。

在设计上,特别为超A类品规设计了460个拣选位,并采用流利货架+电子标签的拣选模式,这些品种虽然少,却占据了约30%以上的拆零拣选量。

叉车货架

托盘提升机

在线拣选

拆零拣选区

表1:华润医药苏州配送中心关键性能指标(按日收发货各20000箱计算)

除此之外,二楼还有两项功能:

(1)托盘储存区:采用托盘式货架,3层,共1390个货位;既可以作为A类货物的存储和整件拣选,也可以作为拆零补货。这样的设计方法可以大大提升补货作业效率。(2)立体库在线拣选及拆零补货区。这是在立体库端部的作业。一般来说,立体库在线拣选主要是BC类货物。

除货架外,二楼的设备主要还有箱式输送设备和包装设备。拣选包装完成的货物,连同整件拣选货物,通过螺旋提升机进入一楼进行分拣。

该项目还设计了收货补货的流程。从收货区过来的货物,除了进入立体库储存和进入叉车托盘区储存外,还可以直接通过输送机补货到二楼。为此,专门设计了补货输送线和提升机。此外,一楼的托盘储存区也可以向二楼拆零区补货。因此,整个系统有5条路线向二楼拆零区补货,大大方便了作业。

3.三楼工艺布局

三楼定位为整件拣选,采用托盘平置存放。本区域设计托盘位约1920个,全部为AB类货物。考虑到一楼和二楼均有数量不少的托盘存放区,因此系统中立体库的拣选工作量相对是非常少的,这为系统能力的提升打下了基础。

从工艺流程设计考虑,三楼的托盘货物可以从一楼通过电梯或托盘提升机进入三楼,也可以通过立体库直接输送到三楼。而电梯和提升机还可以将托盘送达任何楼层,这是系统设计的冗余之处。

技术要点

相对于很多物流中心的设计,该项目最大的特点在于系统的平衡性和冗余性设计,不仅使系统总体性能指标达到了完美的统一,系统同时也具有了很高的灵活性。这是本系统最大技术要点。

1. 系统的平衡性设计

评价一个优秀的物流配送中心,有很多指标,其中最难达到的是平衡性指标。所谓平衡性是指系统的各个方面的设计指标既不拘束,也不浪费,相互之间有很好的协调。表1列出了一些主要设计指标,其中先进的设计思路如下:

思路一,设计指标分解中,单班按照8小时工作,每小时流量2500箱,折合托盘105托盘。拆零量为15~20%,则每小时为375~550箱,实际的拆零量比这个要小。

思路二,关于站台的测算,一般是按照大车1000箱作为依据,卸车1小时,装车2小时,小车会根据装载量进行测算。还要考虑衔接时间,会有所损失。如果要考虑集中发货,则站台数量会多一些。

思路三,库存的设计与业务有关。现在一般设计的平均库存周期在25~30天(其中实际作业天数为19~22天),即库存量应达到38~44万箱,似乎有些不足。

思路四,拆零货位按照2个维度去测算:其一是SKU,要求不能混放;其二是周转天数,要求A类货物不低于5天,B类货物不低于10天,C类货物不低于15~20天。据此进行分析,大型医药物流中心的SKU(含批次)一般达到12000~15000左右,其中A类占10%,B类占30%,C类占60%。

思路五,复核包装台的能力与订单行有关,也与绝对数量有关,当然也与软件和人员有关。如果采用可重复使用的塑料周转箱进行配送,将大幅度提升复核效率,主要是装箱和封箱的速度会加快。

思路六,关于发货区的设计,目前尚存在一些争议。医药物流中心并不支持很多发货波次。但实际上,设计2个波次是必要的,否则会占用大量的空间,尤其对于发货量比较大的系统,更要注意。

2. 系统的冗余性设计

该项目的冗余性设计主要体现在楼层输送和储存设计方面:设计了4台电梯,2台托盘式提升机,大大提高了系统总体输送能力;储存设计方面,每个楼层均设计了叉车托盘货架和托盘平置区,大幅度增加了非自动化区域的储存能力。此外,拆零系统的货位设计也有一定冗余。补货输送系统和下运输送系统均采用了一定的冗余设计,使系统的冗余能力得以增加。事实上,正是由于这些冗余设计,再加上作业时间的冗余(未来可以有较大幅度延长作业时间),使系统的处理能力还有很大的提升空间。这在其他项目中是不多见的,也是该项目的亮点。

示范作用

华润医药江苏物流中心于2017年3月建成投产,恰逢医药“两票制”的颁布实施,可谓适逢其时。该项目不仅是华润集团的示范性工程,也是医药行业的示范性工程。据悉,华润集团已经决定在未来3~5年建设10座以上物流中心,其基本模式将以江苏物流中心作为模板进行推广。因此,该项目在建设过程中就受到集团上下的高度重视。项目建成后,受到同行的高度关注。

该项目总结了我国过去10多年医药物流建设的经验,项目的建设成果是对我国医药物流建设成果的一个全面总结。无论是流程设计、设备选型,还是综合处理能力都居于行业的前列,系统的性能指标更加均衡,自动化程度也更高。项目投入使用以来,不仅综合效率提高了30%以上,而且大幅度降低了差错率,现代物流技术的威力初步得到发挥。可以预见,随着该项目和后续项目的建成与投入使用,必将使华润集团整体物流水平上升到一个新的高度。