废弃线路板浸出铜试验

王 龙 王旭锋 王 浩 贾玉镯

(1.华北理工大学矿业工程学院,河北 唐山 063210; 2.华北理工大学冶金与能源学院,河北 唐山 063210)

线路板是几乎所有电子设备和电器设备的重要部件,也是电子工业发展不可缺少的重要部分。随着电子产品和家用电器更新换代频率的加快,电子废弃物的产生速度也逐年加快,进而产生了大量的废弃线路板(PCBs)[1-2]。

废弃线路板通常由30%左右的聚合物、30%左右的陶瓷材料和40%左右的金属构成。废弃线路板中含有一定量的有害物质(如多溴联苯、重金属离子、溴代阻燃剂、聚氯乙烯等),也含有大量的有价金属元素(如铜、金、银、锡等),其中的铜、金等有价元素含量甚至远高于采出矿石中元素含量[3-6]。废弃线路板的不合理处置不仅会造成严重的环境污染,危害人类的健康,也会导致资源的严重浪费。因此,从废弃线路板中合理回收有价元素得到了广泛关注,也具有重要的经济和环保意义[7-9]。

近年来,许多科研工作者采用多种方法从废弃线路板中回收有价资源,例如火法冶金、湿法冶金、物理机械法、微波加热浸出、生物冶金、超临界流体氧化等。湿法冶金中氨浸工艺相比于酸浸对铜具有更好的选择性,且采用氨浸工艺时后续浸出液除杂方便。微波是一种高频电磁波,作为一种清洁能源,具有选择性加热、热传递效率高、清洁无污染、加热均匀等优点[10-12]。本研究采用氨水-碳酸铵浸出体系从废弃线路板中回收铜,考察总氨用量、液固比、H2O2添加量、浸出时间、加热方式等对铜浸出效果的影响。

1 试验原料

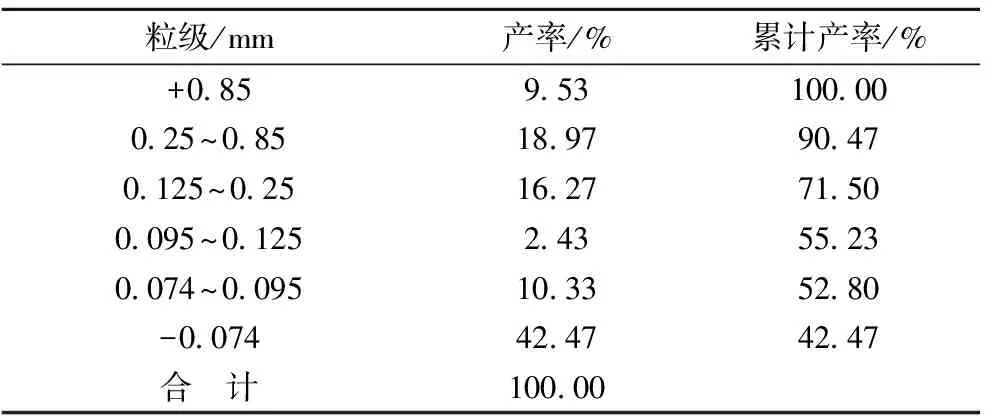

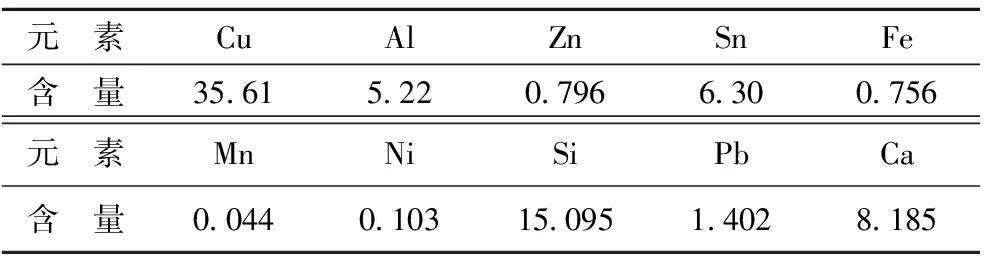

试验用废弃线路板取自河北唐山某电子城,线路板均为废弃电脑主板,首先使用机械工具将主板上的电池、电阻、电容器等电子元器件拆除,并将拆除电子元器件后的线路板切割成0.5 cm×0.5 cm的小块。使用实验室HFXZM-100型粉碎制样机对切割后的线路板小块粉碎30 s(每次给料100 g),作为浸出试验用样,对试样进行粒度组成分析,结果见表1。试样化学多元素分析结果见表2。

表1 试样粒度组成分析结果Table 1 Granularity composition analysis results of the sample

表2 试样化学多元素分析结果Table 2 Multi-element analysis results of the sample %

由表1可知,试样+0.074 mm粒级占57.53%,其中0.125~0.85 mm占35.24%。

由表2可知,试样主要有价元素为铜,含量为35.61%,此外,锡、铝和硅含量也较高,其余元素含量较低,不具有回收价值。

2 试验方法

将15 g试样加入250 mL锥形瓶中,将配置好的一定量的氨水-碳酸铵混合溶液加入到锥形瓶中,加入一定量质量分数为30%的H2O2,在一定温度下进行搅拌浸出试验。常规加热采用JJ-6S型数显六联恒温水浴异步电动搅拌器进行水浴加热。微波加热采用MAS-II PLUS型微波反应工作站。试验结束后进行过滤、烘干,并对滤液和固体分别进行检测分析。采用JW-BK112型比表面及孔径分析仪对浸出前后试样进行氮吸附—脱附等温试验。采用原子吸收分光光度计测定滤液及浸出渣中的铜元素含量并计算铜浸出率。

添加氧化剂(H2O2)的氨水-碳酸铵浸出体系中发生的化学反应有

2H2O2→2H2O+O2

CuO+4NH3+H2O→[Cu(NH3)4]2++2OH-

Cu+[Cu(NH3)4]2+→2[Cu(NH3)2]+

3 试验结果及讨论

3.1 常规水浴加热体系浸出试验

3.1.1 总氨浓度试验

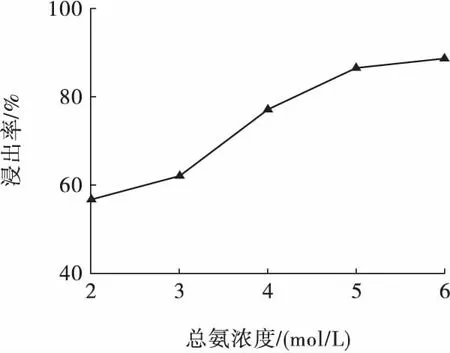

在n[NH3·H2O]∶n[(NH4)2CO3]=2,H2O2添加量为20 g/L,液固比为6 mL/g,浸出时间为2 h,浸出温度为55 ℃的条件下,考察总氨浓度对铜浸出率的影响,结果见图1。

图1 总氨浓度对浸出率的影响Fig.1 Effect of total ammonia concentration on leaching efficiency

由图1可以看出:随着总氨浓度的增加,铜浸出率逐渐增大;当总氨浓度由2 mol/L增加到5 mol/L时,铜浸出率由56.48%增加到86.59%,此后,随着总氨浓度的增大,铜浸出率增加缓慢。因此,选择总氨浓度为5 mol/L。

3.1.2 n[NH3·H2O]∶n[(NH4)2CO3]试验

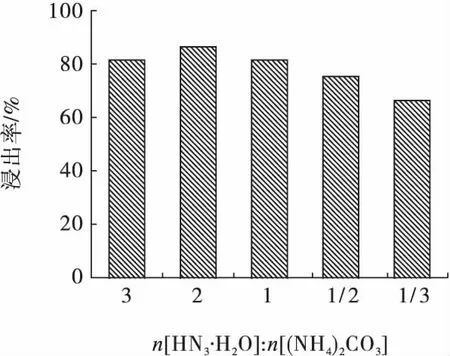

在总氨浓度为5 mol/L,H2O2添加量为20 g/L,液固比为6 mL/g,浸出时间为2 h,浸出温度为55 ℃的条件下,考察n[NH3·H2O]∶n[(NH4)2CO3]对铜浸出效果的影响,结果见图2。

由图2可知:随着n[NH3·H2O]∶n[(NH4)2CO3]逐渐降低,铜浸出率先增大后减小;当n[NH3·H2O]∶n[(NH4)2CO3]=2时,铜浸出率达到86.59%,此后随着n[NH3·H2O]∶n[(NH4)2CO3]增加,铜浸出率逐渐降低。当n[NH3·H2O]∶n[(NH4)2CO3]=1/3时,铜浸出率仅为66.29%。因此,选择n[NH3·H2O]∶n[(NH4)2CO3]为2。

图2 n[NH3·H2O]∶n[(NH4)2CO3]对浸出率的影响Fig.2 Effect of n[NH3·H2O]∶n[(NH4)2CO3] on leaching efficiency

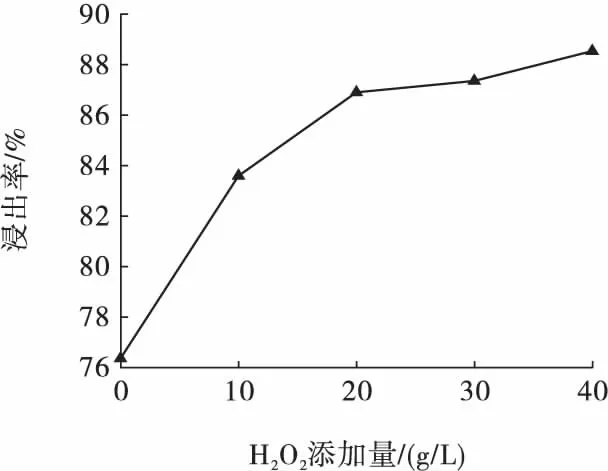

3.1.3 H2O2添加量试验

在总氨浓度为5 mol/L,n[NH3·H2O]∶n[(NH4)2CO3]为2,液固比为6 mL/g,浸出时间为2 h,浸出温度为55 ℃的条件下,考察H2O2添加量对铜浸出率的影响,结果如图3所示。

图3 H2O2添加量对浸出率的影响Fig.3 Effect of dosage of H2O2 on leaching efficiency

从图3可以看出:当H2O2添加量为0时,铜浸出率仅为76.29%;当H2O2添加量增加到20 g/L时,铜浸出率为86.59%,此后,随着H2O2用量继续增大,铜浸出率增加趋势变缓。添加H2O2后,可以促进铜氨络合物的形成,加快铜的浸出。因此,选择H2O2添加量为20 g/L。

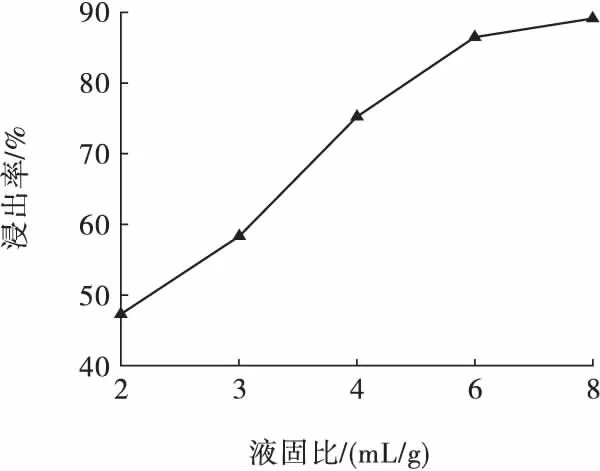

3.1.4 液固比试验

在总氨浓度为5 mol/L,n[NH3·H2O]∶n[(NH4)2CO3]为2,H2O2添加量为20 g/L,浸出时间为2 h,浸出温度为55 ℃的条件下,考察液固比对铜浸出率的影响,结果如图4所示。

由图4可知:随着液固比增大,铜浸出率显著增加,增加幅度逐渐变缓;当液固比从2 mL/g增加到6 mL/g时,铜浸出率由47.36%增加到86.59%,当液固比超过6 mL/g时,铜浸出率增加明显变缓。当液固比较低时,浸出液不能充分与粉碎后的线路板接触并发生化学反应,只有裸露在表面的部分Cu和CuO能与浸出液反应并转移到液相,限制了化学反应的继续进行。因此,选择液固比为6 mL/g。

图4 液固比对浸出率的影响Fig.4 Effect of liquid-solid ratio on leaching efficiency

3.1.5 浸出时间试验

在总氨浓度为5 mol/L,n[NH3·H2O]∶n[(NH4)2CO3]为2,H2O2添加量为20 g/L,液固比为2 mL/g,浸出温度为55 ℃的条件下,考察浸出时间对铜浸出率的影响,结果如图5所示。

图5 浸出时间对浸出率的影响Fig.5 Effect of leaching time on leaching efficiency

由图5可看出,随着浸出时间的延长,浸出反应进行得愈发充分,浸出率逐渐增加,当浸出时间由0.5 h延长到4 h时,铜浸出率由60.42%增加到89.52%。尤其是前2 h,浸出率随浸出时间延长增加显著,超过2 h后,浸出率随浸出时间延长增加缓慢。综合考虑,选择浸出时间为2 h。

3.1.6 浸出温度试验

在总氨浓度为5 mol/L,n[NH3·H2O]∶n[(NH4)2CO3]为2,H2O2添加量为20 g/L,液固比为2 mL/g,浸出时间为2 h的条件下,考察浸出温度对铜浸出率的影响,结果如图6所示。

图6 浸出温度对浸出率的影响Fig.6 Effect of leaching temperature on leaching efficiency

从图6可以看出:随着浸出温度的升高,铜浸出率显著增加,当浸出温度为55 ℃时,铜浸出率达到86.59%;此后,当浸出温度由55 ℃增加到70 ℃时,铜浸出率增加趋于平缓。升高温度,有利于促进浸出剂和产物的扩散,促进原料与浸出剂的充分接触,从而有利于浸出反应的进行。综合考虑,选择浸出温度为55 ℃。

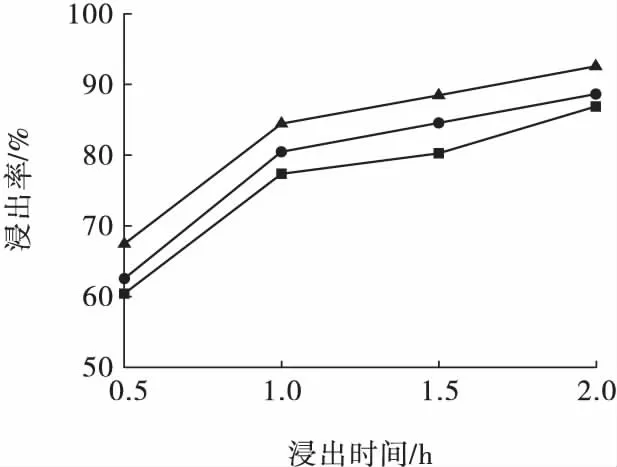

3.2 微波强化浸出试验

在常规水浴加热试验确定的总氨浓度为5 mol/L、n[NH3·H2O]∶n[(NH4)2CO3]为2、H2O2添加量为20 g/L、液固比为2 mL/g、浸出时间为2 h,浸出温度为55 ℃的条件下,考察微波作用对铜浸出率的影响,结果见图7。

图7 微波作用对浸出率的影响Fig.7 Effect of microwave on leaching efficiency■—常规加热;●—微波加热(300 W);▲—微波加热(500 W)

由图7可以看出:相比于常规水浴加热,微波加热能在一定程度上提高铜浸出率;微波功率为300 W时,浸出2 h后铜浸出率为88.63%;微波功率为500 W时,浸出2 h后铜浸出率为92.54%;采用微波加热可以在一定程度上促进浸出反应的进行,提高铜浸出率。

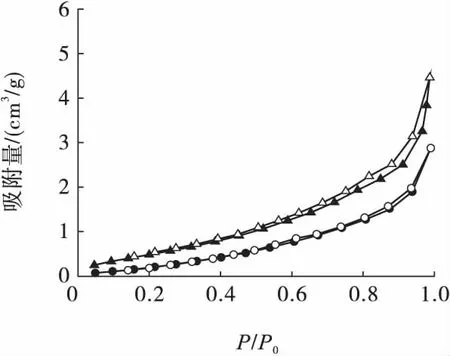

3.3 浸出渣分析

为了探究浸出过程试样发生的微观裂隙和孔隙变化,对采用微波加热浸出前后的试样进行了氮吸附—脱附等温试验,结果见图8。

图8 浸出前后试样氮吸附—脱附等温曲线Fig.8 Nitrogen adsorption-desorption isotherms of sample before and after leaching●—原料吸附量;○—原料脱附量;▲—浸渣吸附量;△—浸渣脱附量

根据图8,在整个氮分压(P/P0)取值区间内,浸渣的氮吸附量明显高于浸出前原料的氮吸附量。当P/P0为1时,浸出前后试样的氮吸附量分别为2.88 cm3/g和4.46 cm3/g。这是由于随着浸出反应的进行,铜由固相转移到液相,在试样表面和内部形成了大量微观的孔隙和裂隙,导致氮吸附量的增加。

4 结 论

(1)常规水浴加热体系下线路板浸出铜的适宜条件为:总氨浓度5 mol/L、n[NH3·H2O]∶n[(NH4)2CO3]为2、H2O2添加量为20 g/L、液固比为2 mL/g、浸出时间2 h、浸出温度55 ℃,此时铜浸出率为86.59%。

(2)采用微波加热浸出,微波功率为500 W时,铜浸出率为92.54%,较未采用微波处理时提高了5.95个百分点。微波加热可在一定程度上促进浸出反应进行,提高铜浸出率。

(3)氮吸附量分析表明,浸出过程中铜由固相转移到液相,试样表面和内部产生大量微观孔隙和裂隙。

[1] 杨春刚,戈保梁,李 飞,等.废旧印刷线路板的再资源化技术及新进展[J].矿产综合利用,2016(5):6-9.

Yang Chungang,Ge Baoliang,Li Fei,et al.Resource recovery technology of and new progress of WPCB[J].Multipurpose Utillization of Mineral Processing,2016(5):6-9.

[2] 王芳芳,赵跃民,张 涛,等.废弃线路板中金属资源的物理回收[J].矿产综合利用,2017(2):1-7.

Wang Fangfang,Zhao Yuemin,Zhang Tao,et al.Adaptation of mechanical recycling operations for metal resource in waste printed circuit board[J].Multipurpose Utillization of Mineral Processing,2017(2):1-7.

[3] Xiu F,Qi Y,Zhang F.Co-treatment of waste printed circuit boards and polyvinyl chloride by subcritical water oxidation:Removal of brominated flame retardants and recovery of Cu and Pb[J].Chemical Engineering Journal,2014(7):242-249.

[4] Xiu F,Zhang F.Electrokinetic recovery of Cd,Cr,As,Ni,Zn and Mn from waste printed circuit boards:effect of assisting agents[J].Journal of Hazardous Materials.2009,170(1):191-196.

[5] Chu Y,Chen M,Chen S,et al.Micro-copper powders recovered from waste printed circuit boards by electrolysis[J].Hydrometallurgy.2015(6):152-157.

[6] Ping Z,Zeyun F,Jie L,et al.Enhancement of leaching copper by electro-oxidation from metal powders of waste printed circuit board[J].Journal of Hazardous Materials,2009,166(2/3):746-750.

[7] 王怀栋,张书豪,刘 彬.废线路板树脂粉末的无害化处理与资源化利用[J].资源再生,2016(12):48-51.

Wang Huaidong,Zhang Shuhao,Liu Bin.Harmless treatment and resource utilization of waste circuit board resin powder[J].Resource Recycling,2016(12):48-51.

[8] 赵 斌,武晓燕,魏显珍,等.废线路板资源化回收技术研究与展望[J].再生资源与循环经济,2016(8):31-34.

Zhao Bin,Wu Xiaoyan,Wei Xianzhen,et al.Research and prospects of recycling technology of waste printed circuit boards[J].Renewable Resources and Recycling Economy,2016(8):31-34.

[9] 傅开彬,陈海焱,谌 书,等.微生物在废弃印刷线路板资源化中的应用研究进展[J].金属矿山,2016(1):176-181.

Fu Kaibin,Chen Haiyan,Chen Shu,et al.Application research status of bacteria in recycling waste printed circuit boards[J].Metal Mine,2016(1):176-181.

[10] 佟志芳,于海燕,吴玉胜.微波加热技术在铝酸钙炉渣浸出过程中的应用[J].有色金属:冶炼部分,2006(6):20-22.

Tong Zhifang,Yu Haiyan,Wu Yusheng.Application of microwave heating technology on calcium aluminate slagleaching[J].Nonferrous Metals:Smelting Section,2006(6):20-22.

[11] 孙 艳,彭金辉,黄孟阳,等.微波选择性浸出制取高品质富钛料的研究[J].有色金属:冶炼部分,2006(3):29-31.

Sun Yan,Peng Jinhui,Huang Mengyang,et al.Study on making high grade titanium-rich material from refractory titanium slag by microwave selective leaching Process[J].Nonferrous Metals:Smelting Section,2006(3):29-31.

[12] 薛 军,王 伟,汪群慧.微波作用下的垃圾焚烧飞灰湿法稳定化研究[J].金属矿山,2007(1):74-76.

Xue Jun,Wang Wei,Wang Qunhui.Research on stabilization of MSW I fly ash under microwave function by wet method[J].Metal Mine,2007(1):74-76.