有缺陷钢丝绳单丝受拉破坏的磁记忆信号变化全过程

,,,,

(西安建筑科技大学土木工程学院,陕西 西安 710055)

1 引 言

钢丝绳在矿山、建筑等领域得到了广泛的应用。作为一种柔性构件,在拉伸提升过程中受力复杂,并不仅仅承受拉力的作用,在连接节点及路径转换处还有可能承受扭转、弯折剪力等作用,钢丝绳内部单丝之间也存在摩擦、挤压等受力状况[1]。钢丝绳大都采用多次冷拔的低碳钢丝制造,拉伸破坏时表现为突然的断丝及脱股,以及承载力的急剧下降。钢丝绳在受力破坏前期并没有明显预兆,破坏突然,因此有必要对工作中钢丝绳的承载能力进行评估,对其破坏部位进行预判。

钢丝绳无损检测技术中,电磁检测是最为有效的方法,这种检测技术采用外加励磁的方法,对钢丝绳进行漏磁检测,能有效发现钢丝绳内部的断丝及截面损失状况[2-3]。但是针对钢丝绳破坏迅速无明显征兆的特点,传统的电磁检测并不能进行早期的预警,无法发现钢丝绳的薄弱部位,而磁记忆检测技术作为一种新型的检测手段,在无外加激励磁场的情况下,基于铁磁体的磁致伸缩效应,能对钢丝内部的应力状态进行评估,同时也能对薄弱部位进行预判,是一种具有预警作用的无损检测技术。

2 金属磁记忆检测原理

磁记忆检测技术以地磁场作为励磁源,无需外加磁场,是一种弱磁检测[3],并且,磁记忆信号随着铁磁体应力应变的变化而变化,因此,该种检测技术与损伤的形状、方向有关,与铁磁体的受力情况也存在直接的关系。

铁磁体内部根据磁矩的方向分化成一个个微小的区域,每个区域其磁矩取向相同,这样一个特定的区域称为磁畴,在无荷载或者无外加磁场的情况下磁畴的取向没有规律,宏观上表现为铁磁体不显示磁性。当有外加磁场时,磁畴磁矩取向变得统一,此时的铁磁体便显示磁性。当铁磁体承受荷载时,表现出一定的压磁性,磁畴的取向与拉力方向一致,与压力方向垂直[4-8]。以拉应力为例,若仅受拉力无外加磁场时磁畴的取向与拉力方向夹角可能为0°也可能为180°,这两个取向的概率都为50%,铁磁体不显示磁性。磁畴的取向介于外加磁场与拉力方向之间,此时铁磁体便显示磁性。此外,在应力作用下,铁磁体内部的畴壁发生移动,磁矩方向出现旋转,磁畴由杂乱的随机分布向统一的取向发展。

钢丝绳的漏磁检测基本是强磁检测,具有准确率高、效果好的优点,但只能检测出已发展成形的损伤,不能反映钢丝绳的工作应力。因此,有必要把磁记忆检测技术应用于钢丝绳领域,开展探索性的研究。据此,本文以单丝为研究对象,针对单丝拉伸缺损磁记忆信号进行试验,以此作为后续整绳研究的基础。

3 试验方案

选用6×37异形三角股钢丝绳为研究对象,拆取其中一股,选用单股最外层钢丝为研究对象,钢丝公称直径d=2.7mm,单丝有效拉伸长度30cm,测区长度20cm,每根钢丝在距测区两端各6cm部位处设置两个缺口,缺口宽度1mm,缺口深度为0.2d,同时对3根钢丝进行拉伸试验,分别编号为试件1、试件2、试件3,试验在材料拉伸试验机上进行。采用分级加载的方式,加载分级为2、4、5、6、7、8及9kN。试验开始前将钢丝放入试验机两端夹头,在不加荷载情况下测量其初始磁场,每加一级荷载后进行保载,以保证获取钢丝在受荷状态下的磁记忆信号。

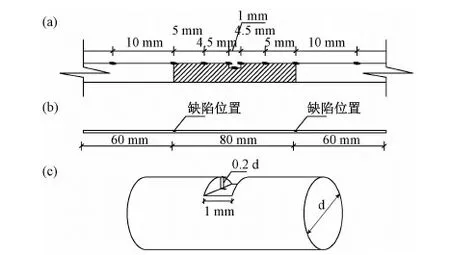

在测量区内沿钢丝纵向设置一条测线,线上共设29个测点,测点布置如图1所示。

图1 (a)加密区测点布置图;(b)缺陷分布位置;(c)缺陷深度及宽度Fig.1 (a) layout of measuring points in dense zones of defect, (b) distributed position of defect; (c) depth and width of defect

磁记忆信号采用EMS-2003磁记忆/涡流检测仪,分辨率1A/m,量程±1000A/m,采用霍尔元件笔式探头,仪器设为双踪内时钟,以大地磁场为校准,频道1显示环境磁场,频道2显示综合磁场,用频道2数值减去频道1数值得到铁磁体表面磁场,即磁记忆信号,从而达到屏蔽环境磁场的目的。本次试验通过设置仪器参数选项内的-CH1来抑制地磁场,此时频道1显示为0,频道2显示数值即为滤掉环境磁场后,铁磁体表面的磁记忆信号。每次测量前对探头进行归一化处理,将连接的探头与大地磁场进行校准,使仪器和探头相互匹配以减小不必要的干扰,仪器设为数显,测量时将笔式探头端部紧贴试件表面以减小提离高度的影响,同时保持探头垂直于钢丝,每个测点读取三次磁记忆信号数值。

4 试验全过程分析

三根钢丝试验结果,在9~10kN之间拉断,由于每根钢丝的初始磁场各不相同,初始阶段各钢丝绳的磁记忆信号走势有一定差别,但当荷载增加到一定程度时,磁记忆信号曲线走势趋于一致,尤其是在荷载达到5kN后,磁记忆信号曲线出现了明显的波峰波谷。这表明,较大的应力有摒除初始无规律磁信号干扰的作用。现选用现象最明显的1号钢丝绳试件对试验结果进行分析。

加载从0kN开始直至9.58kN发生破坏,对应实测的钢丝抗拉强度为1673MPa。根据试验现象,可将加载分为四个阶段进行分析:无荷载阶段,对应荷载为0kN;开始加载但波峰波谷不明显阶段,对应荷载为2kN~4kN;波峰波谷形成并随荷载的增加波峰与波谷位置移动阶段,对应荷载为5kN~9kN;钢丝拉断后的矫顽力磁场,对应荷载为9.58kN。

4.1 初始阶段

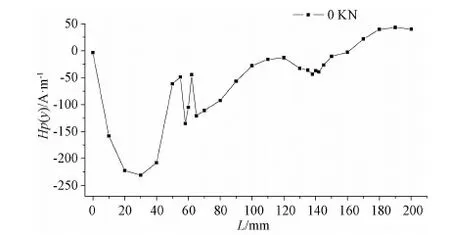

将钢丝绳夹于万能拉伸试验机的上下端口处。此时测量其表面的初始磁场,即零载荷下的表面磁记忆信号。测量结果如图2所示。

图2 初始阶段(零载)磁记忆信号曲线Fig.2 Signal curve of magnetic memory in the initial phase

由图可见:磁记忆信号曲线出现多个波峰波谷,0~70mm范围内磁信号的变化较为剧烈,70mm后趋于缓和,在缺陷位置60mm及140mm处并没有特别明显的波峰波谷现象,曲线呈无规律分布,这也体现了无应力状态下磁记忆信号的偶然性、随机性。需要指出的是:设备的加载方向为竖向,当试件竖向放置时,地磁场对竖向铁磁体的励磁规律并不同于水平放置的铁磁体,因此本次试验更加有利于研究复杂励磁环境下的磁记忆信号规律。

4.2 波峰波谷开始形成阶段

磁记忆信号曲线发展到第二阶段,包含两个加载等级,分别为2kN和4kN。由于加密区测点太密,两条磁记忆信号曲线放置于一幅图中,加密区各点不好分辨,因此作图时,采取各点等间距的方法,如图3所示,横坐标不再表示距离,而是表示各点的序号n,即测量点位置编号。

从零载进入加载阶段后可以发现曲线出现较大的起伏,磁记忆信号曲线相较于零载条件下出现了大幅度的上移,即纵坐标数值有所增加。同时,曲线并没有出现明显波谷,只是在两条曲线中出现了一个波谷平台,具体表现为:零载时在第4点处出现的波谷开始向右移动,在2kN时波谷平台出现在第5、6、7点处,在4kN时从7点到14点出现了一个较长的波谷平台。零载时在第16点出现的波峰,在荷载达到2kN时波峰出现在第15点处,当荷载达到4kN时波峰出现在第19点处,波峰也出现了右移,不管是2kN还是4kN,磁记忆信号曲线沿长度方向其数值都经历了一个先减小再增加,再减小再增加的起伏过程,但4kN时磁记忆曲线的增加与减小之间的幅值都小于2kN时的幅值,曲线也相对缓和,这说明,随着应力的增加磁畴的取向开始变得有序。波峰波谷基本形成并开始发展。

4.3 波峰波谷移动阶段

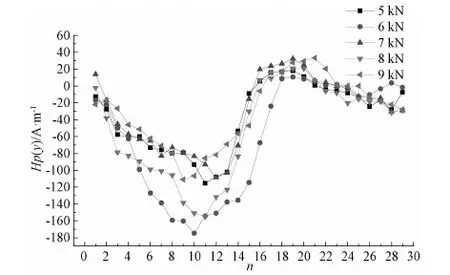

当荷载加至5kN后,磁记忆信号曲线出现明显的波峰波谷现象,曲线趋于稳定,采取与第二阶段同样的处理方式,每个点的横坐标都设为等间距以方便观察,如图4所示。

图4 波峰波谷移动阶段磁记忆信号曲线(n表示测点位置编号)Fig.4 Signal curve of magnetic memory in the moving phase of peaks and valleys (The abscissa n represents the measuring point position number)

从图中可以看出,当荷载加至5kN后磁记忆信号曲线已经形成了稳定的波峰波谷形态,各级荷载下的曲线走势相同,都经历了一个先减小后上升再减小的过程,各级曲线在后半段开始重叠。

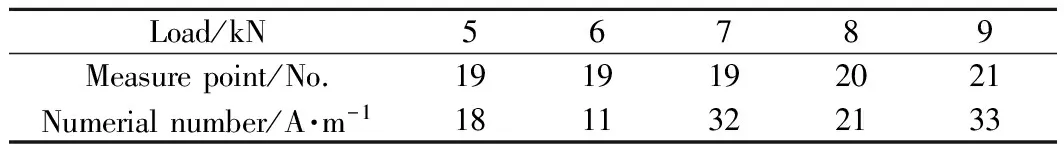

将5kN到9kN各级荷载下波谷所在点的位置及对应数值进行统计,如表1所示。

从表1可见:荷载进入5kN后,波谷位置始终位于第9点右侧,随着荷载的增加,不论是数值还是位置,规律性都不明显,但波谷的位置与第9点的距离始终保持在10mm以内。

表1 波谷位置及对应磁记忆信号数值

同样将5kN到9kN各级荷载下波峰所在点的位置及对应数值进行统计,如表2所示。

表2 波峰位置及对应磁记忆信号数值Table 2 Peaks position and corresponding numericalvalue of magnetic memory signal

表中可见:当荷载进入5kN后,波峰位置始终位于第21点左侧,随着荷载的增加,波峰开始向右移动,并没有出现像波谷位置一样的跳跃现象。与波谷数值类似,波峰在数值上未表现出很强的规律性,但波峰数值间差值要远小于波谷各数值间的差值,这说明随着荷载的增加,波峰处磁记忆信号数值较波谷处稳定。

4.4 钢丝拉断后阶段

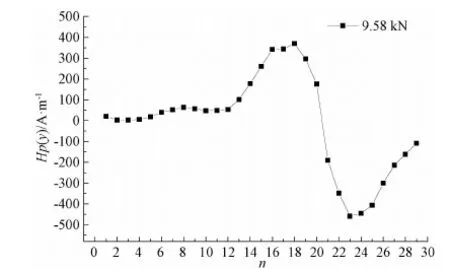

荷载加至9.58kN,钢丝被拉断,断点位于第21点处。磁信号随测点位置的变化规律如图5所示。

图5 钢丝拉断后磁记忆信号曲线(n表示测点位置编号)Fig.5 Signal curve of magnetic memory after steel wire tensile fracture (The abscissa n represents the measuring point position number)

由图可见,钢丝拉断后波峰波谷发生反转并有一定的位移,在断点左右出现过零点现象,正负区域对称较好,正负极值的绝对值发生较大的增长,大约为400A/m。不同于拉断前磁记忆信号数值大都为负值,以断点为分界线,拉断后磁记忆信号数值在正负区域的分布相差不大。这是由于拉断后原来的一个铁磁体变成两个,新的磁极开始形成。由于拉断后荷载消失,图5显示的磁记忆信号其实为铁磁体的“矫顽力”。

5 分析与讨论

5.1 理论分析

经典的金属磁记忆检测理论认为:在应力集中或损伤处,磁记忆信号的切向分量出现最大值,而法向分量出现过零点现象。但从本文试验来看,所测两缺陷处的法向磁记忆信号并没有明显的过零点现象,尤其是9点处的磁记忆信号在全部加载过程中都为负值,21点处也没有明显的过零点现象。产生此现象的原因为:

1. 传统的磁记忆检测借鉴了漏磁检测的一些理论。在漏磁检测中法向的磁场分量表现为过零点,切向分量表现为极值。漏磁检测一般借助外加磁场,并且少考虑应力应变对铁磁体本身磁性的影响,该外加磁场一般通过缠绕于钢丝的外加线圈实现。外加磁场的N、S极与钢丝的纵向一致,在缺陷处的漏磁表现为法向为零、切向最大,但是,磁记忆检测中没有这种方向强度很大的外加磁场,对于复杂的结构而言,铁磁体的方向位置也各不相同。比如钢丝:其纵向位置并不一定与地磁场平行,本次试验就采用竖向加载的方法,试件方向与地磁场垂直,加之磁记忆检测技术的励磁源是地磁场与环境磁场矢量合成的综合磁场,其方向并非南北地磁方向,因此,传统经典的磁记忆判别方法不适用于本试验的检测。

2. 经典的磁偶极子模型假定有一矩形槽,磁荷分布在槽的两壁,形成带磁偶极子,且两侧面密度大小相同方向相反,磁记忆信号就是由两壁上磁场强度矢量合成并积分后的结果。但这种理论无法确定由凹槽壁磁偶极子矢量合成后的磁场是否占主导地位,同时,由于本试验单丝的拉伸应力与地磁场是异轴,凹槽壁带磁偶极子的面密度会相差很大,与磁偶极子中假定面密度相等不符。因此用磁偶极子模型来解释本试验具有一定的局限性。

3. 铁磁构件力-磁效应的微观模型认为:铁磁体在拉伸荷载作用下的宏观变形是由各晶体的协调变形产生的。随着荷载的增大,所有晶粒向同一稳定方向发展,因此在拉应力条件下,铁磁体磁畴磁化矢量将平行于拉应力方向。对于缺陷处,其横截面积小,相同荷载条件下应力就大,变形也相对较大,磁畴的翻转更加统一[9],表现出较强的磁性,磁信号出现极值。

4. 空洞理论认为:任何铁磁体都会存在杂质,在荷载作用下按粒径由大到小,在杂质周围会形成空洞,随着荷载的增加,变形加大,这些空洞开始融合,空洞融合的过程也伴随着磁畴壁的移动与消失,随着这一过程的进行,磁畴取向趋于统一[10]。在缺陷处的应力较大,变形较大,空洞的融合也大,磁畴的取向也更加统一。空洞聚合前由于磁极较多,方向杂乱,宏观上不显示磁性,当拉应力方向上的磁化矢量占据优势时即表现为有取向的宏观磁化。

5.2 均值及标准差在判别中的应用

由以上分析并结合试验数据可知,单纯的依靠法向分量过零点以及切向分量存在极值并不能给出确切的判别,不管是切向还是法向都是地磁与环境磁场矢量合成后的再分量,现有的数学模型假设条件太过单一,与实际情况存在相当大的差距,因此有必要寻找一些新的判别方法。

磁记忆检测技术的一大特点就是磁记忆信号与应力应变存在一定的关系,从实验所得的磁记忆信号曲线可以看出:磁记忆信号存在一个发展过程,单纯的讨论某一荷载下的磁记忆信号意义不大。荷载的增加会引起磁记忆信号数值的变化,可以通过对相邻荷载下的磁记忆信号做差值,并分析其均值与标准差,进一步研究磁记忆信号随荷载增加而变化的规律。

首先将荷载按照0、2、4、5、6、7、8及9kN对应为1、2、3、4、5、6、7、8级荷载,将每级荷载下对应的磁记忆信号减去其相邻上级荷载下的磁记忆信号,如式(1)所示。

ΔHi(j,j-1)=Hp(y)ij-Hp(y)ij-1

(1)

式中:Hp(y)ij为第j级荷载下i点对应的磁记忆信号数值,2≤j≤8。

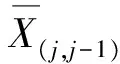

然后将相邻荷载相减所得的磁记忆信号差值求平均值,如式(2)所示。

(2)

(3)

由于9.58kN对应的磁记忆数值是在试件被拉断后,卸载条件下所得,此时的试件并不存在外加荷载,因此未计算9.58kN与9kN荷载条件下的磁记忆信号差值。将所得均值取绝对值,横坐标表示按荷载从大到小依次计算的顺序,用ΔFn表示,纵坐标表示磁场均值的绝对值,结果如图6所示。

图6 磁场增量均值曲线图Fig.6 Magnetic field incremental mean curve

可将图6曲线划分为三个阶段:

A阶段:均值数值较小,并且有微小的回落,此时对应的荷载也较小,处于加载初期。在应力应变较小的情况下,磁畴壁的位移速率较小,磁畴的翻转也相对较慢,由空洞理论可知,此时畴壁的位移带动空洞的融合才刚开始,铁磁体并没有表现出很强的磁性,其规律性并不明显。

B阶段:均值数值出现了一个急剧增加的过程,这说明随着荷载的增加,磁记忆信号的增量也在增加,磁畴的翻转加快,畴壁的移动也在加快,空洞的融合使得畴壁开始消失,被畴壁分化的磁畴取向开始变得统一,这也充分说明应力应变的增加与磁记忆信号数值的变化确实存在联系。

C阶段:在C阶段,增量均值开始减小,此时的应力应变已经相当大,增量均值的减小说明此时的铁磁体已经接近磁化的饱和状态,磁畴的翻转已经基本完成,畴壁的移动也开始减慢。

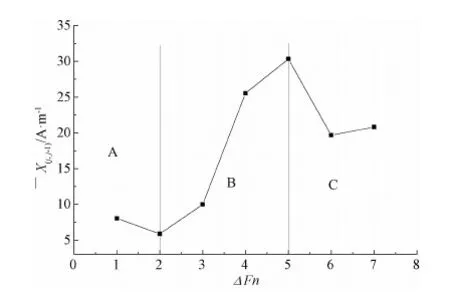

图7 一般铁磁材料的磁化曲线Fig.7 Magnetization curve

根据以上分析,可以认为:铁磁体的受力过程其实就是一个磁化过程,不同于外加励磁的磁化过程,这种磁化是由于应力应变的增加导致磁畴翻转、畴壁移动所致。图7为一般铁磁材料的磁化曲线图。由图7可以看出:增量均值曲线的A、B、C三个阶段对应着磁化曲线Ⅰ、Ⅱ、Ⅲ三个阶段。

为研究检测线上29个点对应增量的整体离散程度,建立了增量的标准差随ΔFn的变化曲线,如图8所示。由图可见,磁场强度增量的标准差曲线呈阶梯状,总体趋势呈下降状态,与增量均值曲线一样将增量标准差曲线划分为 a、b、c三个阶段,可以发现两条曲线的分界点一一对应。标准差作为反映整体离散程度的量值,其数值的减小说明磁记忆信号增量趋于稳定。

图8 磁场增量标准差曲线图Fig.8 magnetic field incremental standard deviation curve

钢丝单向受拉时,磁场沿纵向分布存在差异,相邻荷载间的增量也存在差异,但随着荷载的增加这种差异逐步减小,这说明,钢丝长度方向的磁畴翻转以及畴壁位移的速率趋近统一。

不论是均值还是标准差都是以钢丝整体受力、整体磁场强度的变化为出发点,通过研究增量来避免单纯的受力状态下磁记忆信号沿钢丝纵向分布不均带来的影响,虽然获取磁记忆信号的仪器有屏蔽环境磁场的作用,但这种屏蔽作用也存在很大误差,通过增量的形式可以有效避免环境磁场带来的干扰。

5.3 磁记忆检测的判别方法

磁记忆信号的法向分量过零点,以及切向分量存在极值是磁记忆检测手段的经典判别方法,但是参考大量的文献以及进行试验后认为这种判别方法并非行之有效。铁磁体的磁记忆信号是一种与荷载变化相关的过程量,仅研究某一荷载下的数值不足以反映力与磁之间的变化关系。因此,引入磁记忆信号相邻荷载下的增量并求其均值及标准差,可以更好地说明磁记忆信号的变化过程;采用对整个变化过程分段划分的方法,能更加清晰地表达构件的磁记忆信号增量及所受荷载的程度。

以本次试验为例介绍钢丝的磁记忆判别方法:增量的均值曲线经过了一个先上升后下降的过程,在这个过程中形成一个极大值,在这个极大值之前可以判断钢丝承载能力足够,为安全状态,当越过这个极大值出现下降趋势后,认为钢丝进入其承载能力的极限阶段,以这个极大值作为评判标准,不仅可以起到早期预警的作用,也可以为构件的承载能力提供一定的安全空间。

同样若以标准差为评判依据,可将标准差b 阶段向 c阶段发展的临界值作为一个预警值,从本实验来看不管是根据均值曲线做出的判别还是根据标准差曲线做出的判别,其对应的荷载级别都是一样的,这也说明了这种分阶段进行判别的方法具有很好的统一性及可靠性。

6 结 论

1.带缺陷的钢丝进行单轴拉伸时,沿钢丝纵向存在极值,即波峰波谷现象,缺陷位置处于极值点附近,并且随着荷载增加,波峰波谷点向缺陷处移动,在破坏的前一级荷载,波峰波谷恰好位于缺陷处,因此可通过峰值点的的位置对缺陷位置进行判断。

2.仅研究钢丝绳某一荷载下的磁记忆分量不足以反映力与磁之间的对应关系。引入相邻荷载之间磁记忆信号增量值参数及邻荷载间磁记忆信号增量标准差参数,并做出磁记忆信号的增量均值曲线以及增量标准差曲线,能实现利用磁场增量表征钢丝绳应力应变的变化程度。

3.对于磁记忆信号的增量均值曲线可划分为:初始阶段A,递增阶段B,递减阶段C;而增量标准差曲线呈递减的阶梯状,同样也可划分为a、b、c三个阶段,这两条曲线的三个阶段与磁化曲线的三个阶段存在一一对应的关系,即从增量的角度表达了铁磁体磁化时经历的初始阶段、快速磁化阶段、磁化饱和阶段。

4.在磁场增量出现极大值之前,可以判断钢丝绳承载能力足够,为安全状态。当磁场增量越过极大值并开始下降之后,可判定钢丝绳进入承载力极限状态,通过极大值的测定可以提早预警钢丝绳的危险状态。

[ 1] 李瑞春, 张桂芹. 矿井提升设备使用与维护[M]. 北京:机械工业出版社, 2013, 7: 40~45

[ 2] 牟帅, 陈志平,金嘉蕾. 祝男杰.钢丝绳无损检测技术的研究与进展[J].机电工程, 2014, 31(6): 707~710.

[ 3] 李兆星, 乔铁柱. 矿用钢丝绳断丝特征的识别[J]. 煤矿安全, 2016, 47(2): 123~126.

[ 4] 王威. 基于磁记忆漏磁特性的钢结构构件潜在损伤早期诊断基本理论及应用用技术研究[R]. 同济大学博士后出站研究报告, 2008.

[ 5] 王威, 王社良, 苏三庆, 徐金兰. 磁致伸缩材料的应力感知机理[J]. 工业建筑, 2004, 34(9): 57~60.

[ 6] 任吉林, 邬冠华, 宋凯,等. 金属磁记忆检测机理的探讨[J]. 无损检测, 2002, 24(1): 29~31.

[ 7] DUBOV A A,DEMIN E A,MILYAEV A I.The Experience of Gas Pipeline Stress-strain State Control with Usage of the Metal Magnetic Memory Method as Compared with Conventional Methods and Stress Control Means[J].Welding in the World, 2002, 46(9): 29~33.

[ 8] DUBOV A A. Development of a metal Magnetic Memory Method[J].Chemical and Petroleum Engineering, 2012, (47): 837~839.

[ 9] 任尚坤, 李新蕾, 任吉林,等. 金属磁记忆检测技术的物理机理 [J].南昌航空大学学报, 2008, 22(2): 11~17.

[10] 王威, 曾发荣, 苏三庆, 等. 基于磁记忆的受弯钢梁力-磁效应试验 [J].材料科学与工程学报, 2016, 34 (1): 109~114.