变壁厚防撞吸能盒轴向压溃过程的实验研究∗

卢日环,刘相华,刘立忠,方 迪,3,胡贤磊

前言

汽车防撞吸能盒作为一种传统缓冲吸能部件,是汽车零件中最重要的安全件之一[1],它可在轴向加载条件下提供较为稳定的变形模式,且在汽车碰撞过程中通过塑性屈曲吸收大量动能,从而保护行人与驾驶者的安全[2]。目前,国内外许多学者对该部件在轴向压溃下的响应特点进行了深入广泛的研究,对承受轴向载荷的薄壁金属管可能出现的变形模式进行了分析总结[3],并且针对不同几何形状、材料性质、载荷情况等对金属管件塑性失效模式的影____响进行了大量研究[4-5],还建立了预测不同失效模式下金属薄壁管件的平均载荷计算模型[6]。

近年来,通过灵活轧制技术发展起来的差厚板(tailor rolled blank,TRB)可以根据其后续成形件在工作条件下不同区域的承载需求来设计汽车零件的几何形状、布局和性能,实现节材减重,目前已受到许多汽车企业的关注[7-8]。与激光拼焊板(tailor welded blank,TWB)相比,TRB减质量效果更加突出,不存在TWB中的薄弱焊缝,提高了板材的成形性,且外观质量好[9]。本文中以汽车吸能盒理想吸能特性为目标,首先通过对TRB后续成形,制备出变壁厚圆管,之后分别对以差厚板和激光拼焊板为原材料的薄壁圆管(为叙述简便以下分别简称为差厚管和拼焊管)进行准静态轴向压溃实验,研究差厚圆管轴向压溃下的典型载荷-位移曲线和变形模式,对比分析两种变壁厚结构轴向压溃时的吸能特性。

1 实验材料和设备

1.1 实验材料

选用牌号为CR340的差厚钢板作为制备变壁厚管的原料,实验用钢的化学成分见表1。

表1 实验用钢的化学成分 wt%

从差厚板上沿轧制方向切取1mm薄板和2mm厚板的拉伸试样,通过对其进行相应退火处理后进行单向拉伸实验,得到不同厚度的力学性能参数,列于表2。

表2 CR340不同厚度的力学性能

图1为经过几何等效(容积或质量相同)计算后的差厚管与拼焊管的结构尺寸,管长均为160mm。黑色标定区域为焊缝区,焊缝热影响区为6mm左右。

图1 差厚管和拼焊管的结构尺寸(单位:mm)

1.2 实验设备

图2 所示为用于差厚管轴向压溃实验的型号为WDW-300的力学实验机。该实验机的许用载荷为300kN,最大行程为500mm,将实验管件放在下压头上部,通过控制上压头向下移动进行压溃实验,加载速率为2mm/min。

图2 轴向准静态压溃实验机

2 差厚管压溃实验结果与分析

汽车防撞吸能盒在实际应用中主要受轴向压溃载荷的作用,反映到力学特性上就是载荷与位移的关系。结合吸能盒的碰撞吸能特性评价指标,对新型变壁厚薄壁管件的压溃吸能特性进行分析。

2.1 典型载荷-位移曲线

图3和图4分别示出传统等厚圆管[3]和差厚圆管在轴向压溃条件下的典型载荷-位移曲线。由图3可见,等厚圆管在轴向载荷作用下,最大载荷一般出现在初始峰值处,伴随着第一个塑性铰的产生,然后在一定载荷水平上周期性的起伏。由图4可见,差厚圆管在轴向载荷作用下,管件首先进入线弹性阶段,然后靠近加载压头局部区域出现屈服,载荷明显回落,随后载荷保持在低位并出现周期性的起伏。当加载压头下降到30mm左右时,载荷开始随着位移的增加呈现明显的递增趋势,在70mm左右达到峰值。此后在高位继续周期性的起伏直至管件完全压溃。由图3和图4两条曲线对比来看,对吸能盒部件而言,差厚管结构比传统等厚管结构具有更加理想的轴压载荷-位移曲线。

图3 传统等厚圆管轴向压溃典型载荷-位移曲线

图4 差厚圆管轴向压溃典型载荷-位移曲线

图4 中虚线代表差厚管的平均载荷值,平均载荷是评价薄壁管件吸能特性的重要参数,平均载荷越大,相应吸收的能量也就越多,对保护行人与驾驶员的安全作用也就越大。为了验证实验的可重复性,对差厚管进行了3组实验,表3列出了相应的参数。由3组实验平均计算可得,钢制差厚圆管的平均初始峰值为66.79kN,平均载荷为69.06kN。

表3 差厚钢管轴向压溃相关参数

2.2 变形模式

薄壁管件的载荷-位移特性很大程度上是由其变形模式决定的。图5给出差厚圆管在不同轴压位移时(与图4相对应)的变形状态。

管件上端为薄壁区,下端为厚壁区,在加载初期,首先在管件靠近加载压头的区域最先进入塑性变形阶段,产生塑性屈曲。随着塑性铰与轴线倾斜角度的增大,叠缩单元向外侧弯折,后随着塑性铰弯曲角度的继续增大,受屈服影响区域的逐渐增大,塑性铰弯折逐渐向下移行,直至产生第二个叠缩单元,塑性铰开始向内弯曲,载荷再次升高。之后随着向外、向内管壁褶皱的交替出现,载荷呈现周期性的起伏。需要指出,差厚管在轴压下薄壁区最先进入塑性阶段,其变形模式为轴对称模式,这与管径和壁厚比有直接关系。随着加载压头的继续下降,差厚管受压溃载荷作用的壁厚开始增加,此时厚度变化、材料性能、几何缺陷会对塑性铰的运动产生影响,并促使塑性铰运动产生偏移,当偏移超过稳定范围,管壁就会产生局部失稳,轴对称变形模式便向非轴对称变形模式转换。

图5 差厚圆管轴向压溃变形模式图

2.3 失效模式

图6 给出差厚圆管在给定实验条件下的最终失效模式。实验结果表明,其为混合模式,由3个轴对称变形单元和2个非轴对称三叶金刚石单元组成。与传统等壁厚管相比,差厚管的折叠铰波长逐渐增加,变形模式更加稳定。此外,差厚管件受轴向加载时具体何处最先产生塑性屈曲通常无法预知,而通过大量实验得出差厚管通常在薄壁端开始变形,后逐渐向厚壁端扩展。因此,汽车设计人员可以根据实际情况,并结合变形理论,采用不同规格差厚薄壁管来实现诱导变形压溃的目的。

图6 差厚圆管最终失效模式图

3 拼焊管与差厚管的性能对比

3.1 载荷-位移曲线

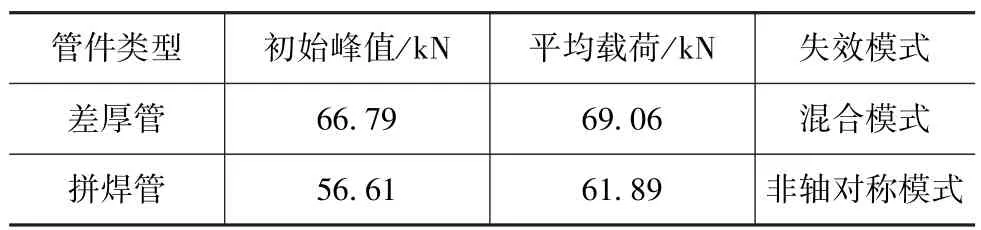

为评价两种管件结构在轴向压溃下的承载能力,图7给出了几何等效的拼焊管与差厚管的轴向压溃载荷-位移曲线。结合表4给出的参数可知,两种管件初始峰值载荷分别为66.79,56.61kN。达到初始峰值后两种结构载荷快速回落,接着对应于向内向外翻折变形,载荷出现周期性的起伏。差厚管由于其壁厚沿轴向缓慢均匀增加,因此载荷随着位移的增高呈现缓慢递增的趋势,可起到引导变形的作用;而拼焊管由于在管件中部厚度突变,因此载荷在大约刚过一半位移时便上升到了高位。

图7 两种管件结构的轴向压溃载荷-位移曲线

表4 差厚钢管轴向压溃重要参数

3.2 变壁厚管件吸能特性

汽车吸能部件在工作条件下所吸收的能量为

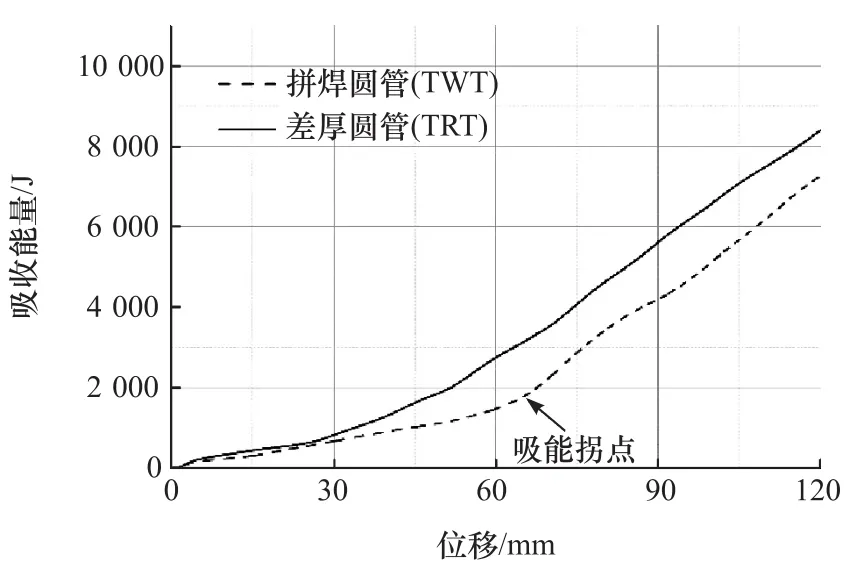

薄壁管件压溃变形吸收的总能量主要是由塑性铰弯曲变形能和塑性铰之间管壁的伸长变形能组成。图8为两种变壁厚管件轴向压溃的能量-位移曲线。由图8可知,差厚管吸能随位移增加平稳提高,在压溃前期能量吸收效率不高,而后期随着壁厚的线性增加逐渐升高,起到了很好的安全吸能效果。而拼焊管在压溃前期吸能效率相对较低,当加载位移达到67mm左右时能量曲线出现了明显拐点,之后吸能效率迅速提高。对两种结构完全压溃前(总位移约120mm)的吸收总能量进行对比,通过式(1)计算和3组实验平均,得出拼焊管平均吸收总能量为7 427J,而差厚管平均吸收总能量为8 287J,相比之下提高了11.58%。

图9列出两种结构管件在轴向位移分别为30,60,90和120mm时能量吸收的柱状图,结合图中数据能更直观地说明上述结果。

图8 两种变壁厚管件轴向压溃能量-位移曲线

图9 两种变壁厚管件压溃能量随位移变化柱状图

与拼焊管相比,当加载压头沿轴向加载60mm时,差厚管多吸收了86.48%的能量,而当加载压头加载到位移为120mm时,能量吸收值则只多了15.53%。分析原因可知,能量吸收的差异与两种结构出现的失效模式不同有关,差厚管失效模式为混合模式,比拼焊管的非轴对称模式吸能效率高,变形也更加稳定。

综合上述实验结果,在汽车安全部件应用领域,差厚管具有更广阔的应用前景。汽车设计人员可以根据零件的受力特点,设计并制造壁厚以及性能均变化的汽车部件,提高汽车安全性的同时实现轻量化目标。

4 结论

(1)与等厚管相比,差厚管在轴向压溃条件下初始峰值较低,随着压溃变形的深入,管件壁厚均匀增加,载荷值呈稳定递增趋势,且在压溃后期载荷值逐渐稳定。

(2)加载初期,差厚管薄壁端最先产生塑性弯曲,后随着轴向加载的进行,叠缩变形逐渐向厚壁端扩展。最终失效模式为混合模式(3个轴对称单元和2个非轴对称单元),该结构折叠铰波长增加,变形稳定。

(3)对比分析两种变壁厚管轴向压溃性能可知,差厚圆管由于其壁厚沿轴向连续变化,载荷和吸能值随着加载位移的增加稳定提高,拼焊管吸收总能量为7 427J,差厚管为8 287J,增加了11.58%。

[1] 万鑫铭,许小飞,徐中明,等.汽车用铝合金吸能盒结构优化设计[J].汽车工程学报,2013,3(1):15-21.

[2] 孙成智,曹广军,王光耀.为提高低速碰撞性能的轿车保险杠吸能盒结构优化[J].汽车工程,2010,32(12):1093-1096.

[3] REID S R.Plastic deformation mechanisms in axially compressed metal tubes used as impact energy absorbers[J].International Journal of Mechanical Sciences,1993,35:2103-2123.

[4] 张立玲,林逸,高峰.不同材料薄壁圆管准静态轴压变形特性[J].塑性工程学报,2010,17(4):62-65.

[5] AL GALIB D,LIMAM A.Experimental and numerical investigation of static and dynamic axial crushing of circular aluminum tubes[J].Thin-Walled Structures,2004,42:1103-1137.

[6] ABRAMOWICZ W,JONES N.Dynamic progressive buckling of circular and square tubes[J].International Journal of Impact Engineering,1986,4:243-269.

[7] 刘相华,高琼,苏晨,等.变厚度轧制理论与应用的新进展[J].轧钢,2012,29(3):1-7.

[8] 刘立忠,刘相华.轧制差厚板的成形性能和成形工艺研究进展[C].2014年全国钢材深加工研讨会论文集,2014:135-142.

[9] 施志刚,王宏雁.变壁厚薄板技术在车身轻量化上的应用[J].工艺材料,2008,18:36-45.