零散天然气高效安全回收方法探讨

梁计育(大港油田天然气公司)

1 现状

大港油田边远地区的零散井产量小,时间短,远离天然气集输管网,考虑成本与收益,不适宜单独铺设管网进行输送,以往都是直接放空燃烧。大港油田天然气公司于2007年在张502井就开始了零散气回收业务,并在运营管理、技术掌握、人力和设备设施都有了一定的积累。基于上述条件,2014年6月天然气公司专门成立了零散气回收中心,以满足油田公司勘探业务发展的需要,同时将这部分放空气转化为效益。截止到2017年4月回收中心已相继承建19个零散气回收井站,天然气回收量累计达到8000×104m3以上,为大港油田公司创造了可观的经济效益,也为油区的环保做出了积极的贡献。零散天然气回收采用的是分离、脱水、压缩、充装的回收工艺,技术上成熟可靠,是国内各油田开展零散气回收的首选方法。

传统的零散气回收方式存在如下弊端:建设投资大、建设周期长、易冻堵、没有统一的标准规范、员工劳动强度大、配电设施繁琐,搬迁难。

为了提高零散气回收效率,降低回收站建设运行成本,缩短建站周期,我们对零散气回收装置开展撬块化集成化技术研究,设备设施做整体撬装处理,高度集成,搬迁灵活,操作简便,投资少的特点,实现零散气安全快捷回收,减少气体放空,保护环境。

2 开展组合撬块化技术研究与应用

1)进行重组整合,整体做撬块处理。将冷却器、分离器、排污罐、干燥撬及相对应的调压系统、放空系统、排污系统全部集中在一个撬块(长10 m×宽3.6 m)上,按照《零散气回收站通用设计》图纸要求进行工艺连接,所有设备焊接在撬体上,部分容器、管线实施电伴热和保温。所有操作阀门安放在撬块边缘,便于操作,根据工艺节点装配就地压力表、温度表。撬块底部焊接吊装吊耳并配备吊装架便于吊装。将压缩机所有前置工艺全部集中撬块上,实现来气的稳压、分离、脱水处理。主要工艺是井口来气经过冷却分离后再进入干燥撬进行脱水处理,撬内分离器、干燥撬和撬外CNG压缩机排出的液体均收集到排污罐。进站前端安装有超压放空安全保护装置,使管道压力能紧急泄放至火炬燃烧(图1)。

图1 零散气回收工艺组合撬块安装

2015年6月1日开始制作零散气回收工艺组合撬块,2015年6月17日在零散气回收站板深15-01站投入使用,大大缩短了建站周期,减少了投资费用,该撬块操作简便,运行稳定。之后我们对组合撬块进行了大力推广,共制作了6套,分别在各零散气回收站(板深43-36站、白21-12站、西1603站、港古15-05站)应用,效果显著。

相比传统的建设方式,该组合撬块可节省投资20多万元;而且以后每次搬迁都可节省投资。还可以有效地盘活闲置物质。降低了施工作业的风险。分离器、回收罐、干燥撬及相对应的放空系统、排污系统、调压系统全部集中在一个撬块上,整体吊装,搬迁灵活,不需要拆卸单个设备。该撬块运行稳定,操作方便,本质安全性高。大大缩短了站场建设周期,由原来的30天减为20天,实现了零散气的快速安装和回收作业,减少气体直接外排火炬燃烧,多回收了气量,具有非常重要的社会效益。

2)对动设备压缩机做整体撬箱式处理,有助于防雨降噪防冻堵,保持设备清洁。以往压缩机露天安装,需单独做防雨罩棚,且运行过程中存在较大噪音。我们安装隔音舱,既可以减少噪声污染,又可防雨防尘。且进入冬季箱门关闭风机反吹可有效存蓄撬内机体散发热量,保证撬内温度在20度左右,无需做电伴热和保温,可防止管线冻堵(图2)。

图2 撬箱式压缩机安装

3 开展集成化智能化技术研究与应用

CNG加气站主要生产工艺系统由分离、过滤、前置脱水、压缩(或后置脱水)、(储存)、计量、充装组成,其中主要设备有压缩机、脱水装置(分前置式和后置式)及加气机[1]。单体设备没有撬块集成组合,单独放置使用,建设费用高,建站周期长。吐哈油田采用小型撬装化移动装置对边远井天然气进行回收,移动装置处理量为0.5×104~1.5×104m3/d,主要由脱水脱烃撬、原料气压缩机撬、CNG压缩机撬和混烃回收撬组成,还可配套撬装燃气发电机及调压卸车撬等。井口伴生气或气井气经过预处理、增压、脱水和膜分离回收后,获得商品天然气和混合烃,商品天然气通过CNG管束车就近卸入油田集气管网或外销,混合烃装车外运[2]。撬块较多,不够精简,集成化有待加强。

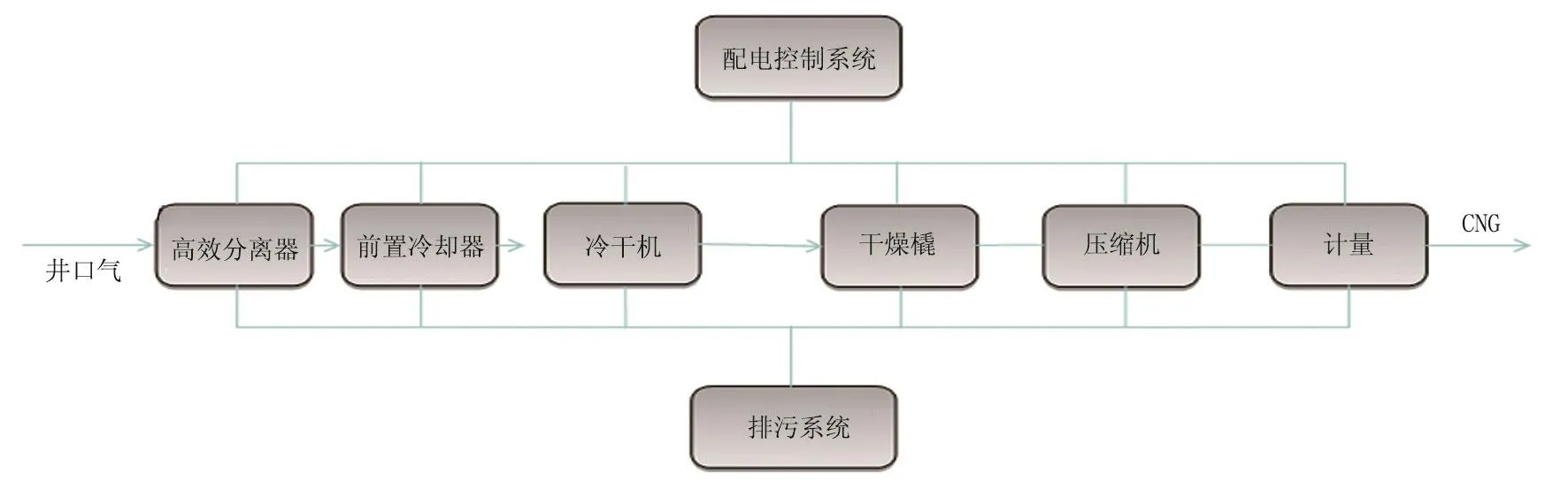

撬装式一体机主要工艺是井口来气经过高效分离器分离、冷干机预冷脱水或前置冷却器吹冷后,然后进入干燥撬进行深度脱水,干燥后的天然气经压缩机加压至20 MPa,通过流量计计量后充装至转运拖车。撬内所有设备的排污,包括分离器、冷干机、干燥撬、压缩机等设备,经管道排入撬内排污罐。进站前端安装有超压放空安全保护装置,使管道压力能紧急泄放至火炬燃烧(图3)。撬装式一体机的主要创新点:

1)高度集成,防雨降噪,占地面积小,运输方便,建站周期短。集成撬装式一体机集合了高效分离器、冷干机、干燥撬、压缩机等设备于一体,整体做撬装处理(长13 m×宽2 m×高3 m),撬装外接接口只保留进气口、安全放散口、加气出口、排污口,安装方便快捷。仅需一个工作日就可以实现投产运行。建设周期由原来的30天缩短为1天,大幅度减少了井口天然气的放空量,同时降低了对周边环境造成的污染。优点:冬季利用空冷器反吹,轻易就可提升撬内温度,同时增加内部空间加热器,保证停机时撬内温度。整体撬装式,内部温度可控制在30℃以上,无需做电伴热和保温,有效解决了冻堵问题;撬装式一体机有助于防雨降噪,噪音控制在75 dB;整体撬装一体化,并取得防爆认证;运输方便,安装简便;占地面积小。

图3 橇装式一体机框架结构

2)整机振动小,无需浇注基础。压缩机底座铺筑二灰碎减震,进出口管线都是软连接,对平台冲击力平缓,减少对其它工艺管线的侧动及平台的冲击。

3)电控及仪表高度集中,自动化程度高,减少人工操作。在撬箱内安装正压防爆控制柜,所有接触器、变频系统及PLC控制系统放入柜内,只需要提供一路外接动力电源;压缩机、冷干机、干燥撬等设备控制节点参数汇入一个PLC系统,减小占用空间,提高运行的稳定性,同时所有数据通过485通讯线上传至值班室上位机;考虑到现场空间狭小,压力表观测不便,采用可靠的压力变送器取代现场压力表(除关键节点外);所有设备均自动排污,采用可靠的气动阀控制,阀位开关状态可反馈。且排污时间和间隔可根据实际情况进行调整;冷却风机和主机采用变频控制。可随意调节撬内温度。根据入口压力,控制压缩机转速,根据需求调节压缩机排量,可满足发电机低负载启动;整撬全自动控制,减少人工操作,安全性提高;撬体安装防爆灯和摄像头,既能提供足够照明,便于维修及巡检,又能做好井场治安保卫。

4)无需安装加气柱。压缩机出口采用质量流量计计量,并将脉冲数上传至PLC,可根据密度导出体积,无需安装加气柱。流量数据在控制电脑中累计并产生记录及报表。

5)功率低。撬装式一体机排量选择范围为5000~24 000 m3/d,特别适用于边远单井零散气回收,整机功率在250 kW左右,1台400 kW的发电机就可以满足用电负荷。

6)消防系统齐全。撬装两侧配备两组二氧化碳及干粉灭火器,安装有火焰监测器,如遇明火,自动打开灭火器;撬内安装可燃气体探头,一旦可燃气体浓度超标,自动全频启动风机进行抽放。所有报警信息都传输到上位机;撬内所有设备及电机接地连接至撬体外部集合点,集合点做接地处理。

7)配备应急安全系统。在气体入口前端设置紧急泄放装置,一旦压缩机停机,管道压力可以得到及时释放;在气体入口设置自动紧急切断阀,在发生报警停机或触发ESD按钮时关断气源。

2015年3月开始筹划一体机相关事宜,2015年11月生产制造出1台一体机,并于11月3日在零散气回收站板深43-36站投入运行使用,整体运行安全平稳,截止到2017年4月6日已累计安全运行9950 h,回收气量650×104m3左右。

4 结论

1)无需浇注基础,安装一次可减少土方施工、基础预制和工艺管线连接费用大约50万左右。

2)缩短建站时间29天,按照日均回收2×104m3计算,多回收气量58×104m3,按照气价2元/m3,创造经济效益116万元。

3)无需安装加气柱,节省加气柱采购费用20万元左右。

[1]刘广涛.江苏油田零散天然气回收、压缩、利用技术方案研究[J].中国石油和化工标准与质量,2016,36(11):64-65.

[2]江涛.吐哈油田天然气处理系统优化与实施[J].石油规划设计,2013,24(1):56-58.