胜坨油田地面集输系统优化调整

刘宏亮 刘子勇 石世珍 罗迎春

胜坨油田位于东营凹陷陈家庄凸起的南坡,是胜北弧形断层南倾下降盘上的逆牵引背斜构造,含油面积84.83 km2,地质储量46 104×104t,动用储量45 802×104t,可采储量18 538×104t。地面集输系统现有联合站7座、接转站1座。随着开发形势的不断变化,原油产量逐年递减,胜坨油田各联合站、接转站等地面系统运行逐渐偏离原设计时的经济运行状态,站内流程、工艺设备出现低负荷、低效率,能耗与成本不断上升的运行状况,影响着油田开发整体效益。围绕上述问题,近年来通过不断探索老油田地面集输系统优化简化调整思路,形成了一系列优化调整原则和简化调整工艺,取得了显著效果。

1 原油链式处理结构简化

集输过程中由于常压罐上游油气分离设备的压力高于大气压,原油内溶有大量沸点低、蒸气压高、挥发性强的组分C1~C4。当原油进入矿场储罐、压力将为常压时,由于压力的降低原油产生闪蒸损耗,降低常温常压下原油蒸气压的过程称原油稳定[1]。上世纪80年代开始,胜坨油田推广应用了“负压闪蒸”原油稳定工艺技术,坨一、坨五、坨六、坨三、坨二、宁海联合站原油稳定装置相继建成投产。通过将未稳定的原油加热到一定温度,然后减压闪蒸分离得到相应的混合烃和未凝气,以降低原油集输过程中的油气损耗。随着胜坨油田开发形势的不断变化,原油产量逐年降低,原油稳定设施的处理能力与实际运行负荷的不适应性逐渐显现。

一是原油稳定装置逐渐偏离原设计时的经济运行状态。以坨一联合站为例,稳定装置建成投产于1984年,设计能力80×104t/a(φ 1200/φ 2000×26 850稳定塔1座,φ800×3200缓冲罐1座,负压活塞压缩机2台,冷凝器2座),实际原油处理量14.6×104t/a,负荷率仅为18.3%,轻烃回收量为260 t/a。原油稳定装置逐渐成为联合站原油处理链式结构中的低效高耗环节。

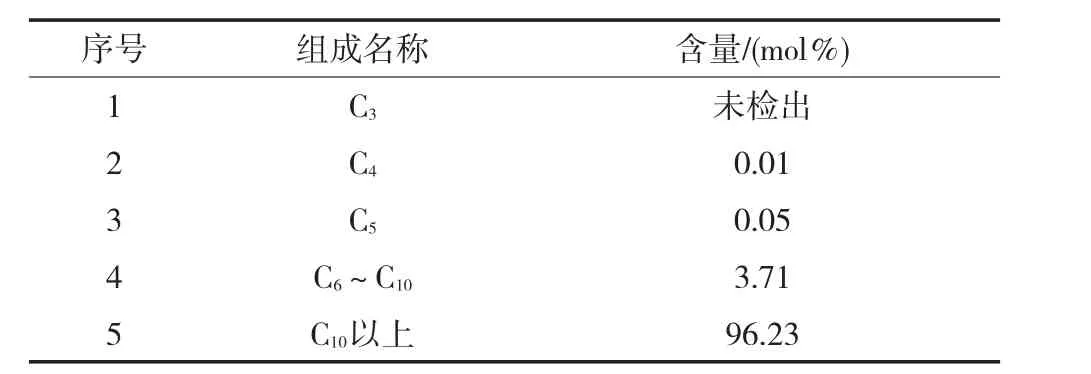

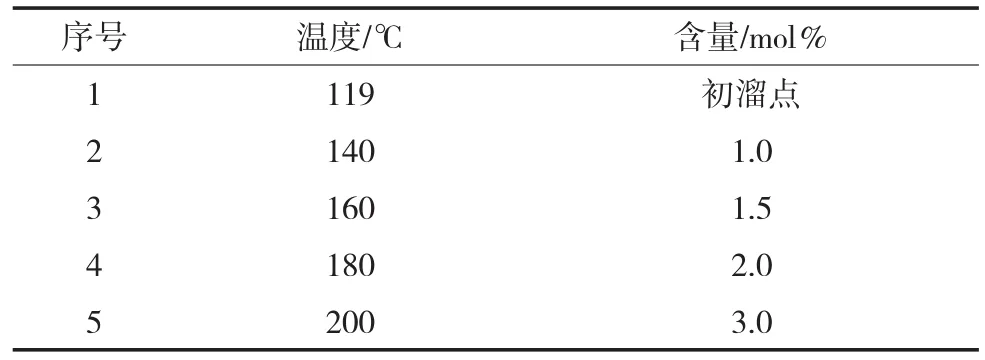

二是原油中C1~C4正构烷烃的含量降低。以坨三联合站为例,原油稳定前C3~C5轻组分含量仅0.06%(表1);净化原油初溜点高达119℃,远高于负压闪蒸的操作温度80℃,且温度140℃时,仅得馏分1%(表2),说明净化原油轻组分含量很少。根据原油稳定必要性条件,当油田内部原油蒸发损耗低于0.2%,可不进行原油稳定[2]。

表1 稳定前原油组分数据

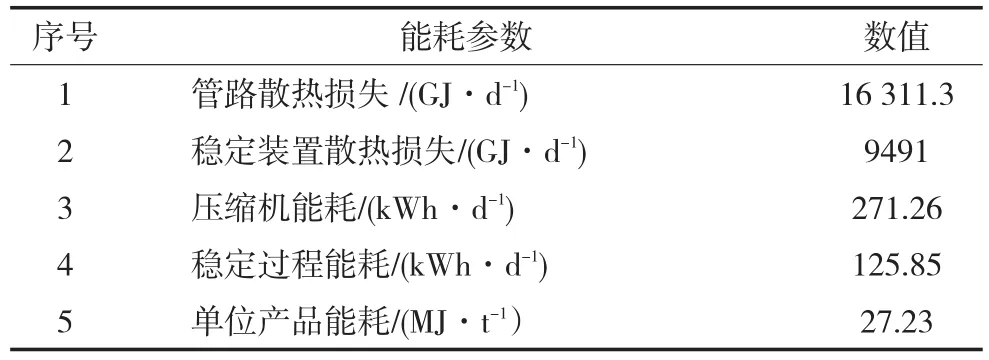

为满足原油稳定要求,坨三联合站处理原油温度需升至87℃左右(外输温度(大于或等于65℃即可),加热能耗高。同时装置负荷率仅为58.8%,造成压缩机机组效率低、运行能耗高。原油稳定单位产品能耗达27.23×103MJ/t(表3)。考虑人工、操作及检维修成本,经济效益较低。

表2 稳定前原油蒸馏分析数据

表3 原油稳定热力、动力能耗计算分析结果

面对上述问题,胜利油田胜利采油厂先后于2011年、2015年、2017年停运坨一、坨六、坨三联合站原油稳定等低效高耗环节,原油处理链式结构得以简化,共节约耗热和用电费用269.1万元/a,优化岗位用工22人。

2 站间原油处理工艺整合

随着东部老油田已进入特高含水采油期,原油产量逐步递减,地面工程中的原油集输系统逐渐度过生产高峰期,设备负荷率较低,系统能力过剩,系统运行能耗高,吨油成本居高不下,影响着油田开发整体效益[3]。其主要体现在原油脱水提升、原油加热、原油外输等环节。

一是原油沉降脱水系统能力过剩,沉降罐负荷率较低,热量散失较大。沉降罐平均负荷率仅为18.1%。较低的负荷率导致沉降时间过长,油罐内油品通过罐顶、罐壁及罐底向周围散热,油罐内气体空间越大、油品停留时间越长,散热量越大。经理论计算这部分热量可供进一次沉降罐液量提升5℃或10℃。

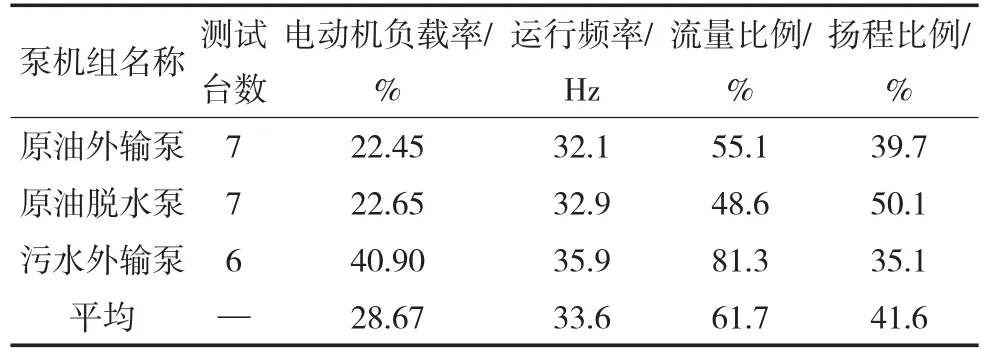

二是油水泵电动机效率降低。油水泵平均电动机负载率为28.67%,特别是原油外输泵电动机负载率仅为22.45%,原油脱水泵平均实际流量为额定流量的48.6%(低于50%的标准)。原油脱水泵、污水外输泵平均进出口压力差为额定扬程的37.4%(低于50%的标准)。变频器平均运行频率下降至35 Hz以下(表4)。变频后电动机功率因数降低,使电动机的输入功率有较大的下降,而电动机的基本损耗主要是由其结构决定的,基本不随频率的变化而变化,故由电动机效率公式可知电动机效率降低[4]。

表4 泵类设备运行参数

由于地面工程建设是依据开发5~10年预测而设计的,如果开发形势发生了较大变化,如原油产量递减和综合含水上升等,将引起地面系统布局、工艺流程、系统规模的不适应,系统效率将明显下降,能耗上升。需要结合未来的开发预测和老油田更新改造,进行系统优化调整,以保持系统高效运行[5]。针对胜坨油田原油产量递减造成地面集输系统低负荷状况。率先提出了以胜二区坨四、坨六联合站原油处理系统为试点的地面集输工艺优化整合方案。通过深入计算分析生产流程中的设备负荷、效率和节点能耗、能损,对如何通过原油处理工艺的优化调整,最经济有效地挖掘原油处理系统节能降本的潜力,扭转生产高耗低效的局面进行深入细致地研究。统筹设计出了两站原油脱水、外输工艺整体运行方案。

方案工艺流程如下:调整坨六联合站原油处理流程,来液进站经三相分离器分队计量、预分水,再进改为缓冲罐的二次沉降罐后,达到约10%~30%的含水原油,由外输泵直接输送至坨四联合站原油一次或二次沉降罐,与坨四联合站预分水后的低含水原油混合进行沉降处理,再经蒸汽换热器加热后进净化油罐脱水,达到外输标准后输送至原油交接室(图1)。

系统优化后,预计将节约运行成本90万元/a,增加低含水原油储存能力3000~5000 m3,优化岗位操作人员4人,目前该项目正在建设中。

3 “一泵到底”输油工艺优化

在油田进入高含水、特高含水开发阶段,原来的技术界限已经不再适应新的开发形势。通过开展科研攻关及现场试验,对取得的新的成果和认识在系统优化调整中进行应用,使系统优化调整后的地面工程和工艺更加优化[6]。面对胜一区宁海、坨一联合站原油外输管线压力高、温降大的问题,探索并实施了“一泵到底”输油工艺优化方案。首先对原油交接室工艺流程进行改造,将坨一联合站外输管线计量后进总外输汇管改为计量后进坨四联合站原油外输泵进口,改造后坨一联合站外输压力首端由1.5 MPa下降到0.6 MPa;末端压力由0.6 MPa下降到0.1 MPa,为宁海联合站直接外输至原油交接室创造了条件(表5)。坨一联合站倒通站外宁海联合站来油超越流程,宁海联合站直接通过坨一联合站外超越流程进入坨一联合站外输原油管线,输送至坨四联合站原油外输泵进口,实现了宁海联合站原油外输工艺的“一泵到底”(图2)。

表5 “一泵到底”输油工艺优化前后参数对比

图1 工艺流程调整方案

图2 优化后宁海联合站原油外输流程示意

“一泵到底”输油工艺优化效果:管线运行压力降低后,减少了管线穿孔次数,坨一联合站原油外输管线再未穿孔,延长了管线的使用年限;同时外输压力的降低,年可节约外输泵电量17×104kWh;沿程温降由47℃降低为40℃,沿程温降减少了7℃,年可节约5×104m3燃气量。

4 结论与认识

1)立足当前东部老油田联合站生产现状,满足今后油田开发和生产需要,做到地上地下相结合、近期远期相结合,优化生产岗位配置,提高劳动生产率。结合老油田地面系统改造提升,解决油田区域负荷不平衡及能耗高的问题。

2)贯彻“绿色低碳”发展思想,以国内外先进水平为目标,加快老油田技术改造步伐,提高油田地面建设工艺技术水平,充分利用已建设施,节约能源,降低能耗,优化工程投资,减少油田开发综合成本,提高投资效益。

[1]冯叔初.油气集输与矿场加工[M].东营:中国石油大学出版社,2006:331.

[2]中国石油天然气集团公司.油田油气集输设计规范:GB 50350—2015[S].北京:中国计划出版社,2016:22.

[3]王明信.油气集输系统优化在大庆萨北油田的应用[J].石油规划设计,2007,18(3):20-22.

[4]崔彬澎.集输系统联合站动力设备运行现状分析[J].管道技术与设备,2004(1):26-28.

[5]张奎文.原油集输及处理系统节能对策[J].油气田地面工程,2007,26(8):39-40.

[6]李杰训.大庆老油田地面系统优化调整措施及效果[J].石油规划设计,2007,18(3):1-37.