实施“少烟工程”、助力降本增效

边孝琦 任春梅 刘永斌 马绪军

中石油作为国内最大油气生产商和供应商,同时也是高耗能企业,能源消耗量约占全国能源消费总量的3%。为实现国家节能减排的约束性目标,2017年计划实现节能量72×104t(标煤),任务十分艰巨。

与国内其它油田相比,大庆油田地处高寒地带,环境温度低,极端最低气温-36.2℃,冰冻时间长,平均积雪天数192天,并且原油物性差,原油具有“三高”特点,即含蜡量高(20%~35%)、凝固点高(30~40℃)、黏度高(21~59 mPa·s)。由于上述不利条件的存在,导致集输系统能耗高,建设投资和运行成本高等问题,客观上制约了油田的低成本、高效益开发建设。

1 总结科研成果、夯实技术基础

大庆油田能量消耗主要集中在集输系统,因此,油田地面科研人员,多年来坚持不懈地创新新技术、探索新模式,努力为实现油田高效开发提供技术支持。

油田地面工程技术发展的总体目标在不同时期有不同的侧重。目前,油气集输主体工艺的总体要求是以“三全、两配套、一化”为目标。“三全”即油、气、水系统全密闭,油、气、水产物全处理,油、气、水质量全合格;“两配套”即配套高效低耗工艺、高效节能设备;“一化”即生产管理自动化。其中,以高效低耗工艺、高效节能设备配套的高效工艺系统是近期科技工作的重点[1]。

近些年,通过低耗节能集输技术攻关,率先在我国石油系统试验研究成功可大面积推广应用的高寒地区高凝原油采出液低温集输处理工艺技术,形成了低温集油、低温脱水、单管环状掺水等低能耗运行模式,突破了现行技术界限,使其能耗和效率指标都达到了高效集输与处理系统要求的指标,取得了显著的经济效益。

1.1 低温集油

低温集油是油田进入高含水开发后期降低能耗的重要手段之一,可以实现节气、节电的双重效果。

“十二五”期间,大庆油田承担了中石油股份公司低碳重大科技专项首席课题“高含水油田节能节水关键技术研究”,认真分析高含水原油集输特性,以管输特性研究为手段,大力开展低温集油科技攻关。针对油田高含水期特点,积极实践与探索,通过室内模拟计算与现场透明管试验确定了不加热集输和处理的技术界限和实现方式。根据油井的产液量、含水率和井口回压来确定采用低温集油的类型,形成了停掺水集油、掺常温水集油、降温掺水集油三种工艺类型。并研制出了定量掺水阀与油井定量掺水新工艺,形成了保障掺常温水不加热集油系统长期稳定运行的关键技术[1]。

“十二五”期间,大庆油田的单井掺水量较“十一五”初期平均降低40%~50%。截止到2016年底,大庆油田实施各类不加热集输油井4.94万口,季节性停运加热炉757台,停运掺水泵366台,可节约能耗40%以上,其中2016年集输吨液耗气1.33 m3,吨液耗电1.37 kWh,分别比上一年降低0.01 m3,0.02 kWh。

1.2 低温脱水

进入高含水开发后期,大庆长垣油田一段游离水脱除温度38~40℃。通过室内药剂筛选和现场试验,研发了低温破乳剂,在来液含水90%左右、聚合物含量在100~260 mg/L情况下,使游离水脱除温度降低到30~32℃。上述条件下所有游离水脱除器运行正常,处理后各项指标满足生产需要。研发的低温破乳剂在采出液低温状态下具有良好的破乳性能,具有取代常规破乳剂、广泛应用的前景。

通过对大庆油田低温游离水脱除技术研究,突破了现行的采出液集输处理技术界限,形成了采出液集输处理的低能耗运行模式,集输吨油耗气降低了40%。

1.3 单管环状掺水

为了简化地面工艺技术,降低建设投资和运行成本,地面原油集输工艺一直在不断的探索与创新,经过多年来的摸索,外围油田集油工艺已由90年代初期的双管掺水集油工艺逐步发展成为今天单管环状减量掺水工艺,与双管掺水流程相比,集油工艺由三级布站改为二级半布站,双管改为单管多井串接,计量站改为集油阀组间,固定热洗改为活动热洗,集油、掺水管道及站内设施大幅度减少,耗电、耗气量明显下降。截止到2016年底,大庆油田共有19 692口油井采用该工艺,取得了降低投资和节约能耗30%以上的效果。

2 设计“少烟工程”

结合科技创新和技术突破,大庆油田在规划设计中深入贯彻“少烟工程”的理念,积极推广应用优化的工艺参数和简化的建设模式,达到降本增效的目的。

2.1 大庆油田原油集输特性

1)全面推广不加热集油不具备条件。大庆油田环境温度低,并且原油具有“三高”特点,需要采取掺水伴热等方式确保正常集输;同时老区通过三次采油,有含水下降历经转向点的情况,外围油井含水一般由低到高,也有途经转向点的过程,上述条件决定了必须通过掺水等方式来缓解转向点集输困难的问题,所以目前全面推广不加热集油尚不具备条件。

2)全面推广单管集油不具备条件。长垣老区产液量高的高凝油井,热洗周期短,需要建设固定热洗流程,同时为了满足单井计量精度的需要,老区仍需采用双管掺水热洗流程,所以目前大庆油田全面推广单管集油尚不具备条件。

鉴于上述原因,如何掺好水,即能起到节能作用,又能保证生产是大庆油田首要解决的问题,实践证明降低集输温度,降低掺水量是目前大庆油田节能降耗的最佳方式。

2.2 低温集输参数优化及效果

1)工艺及参数优化。为了降低集输能耗,合理利用资源,油田设计人员总结已有科研成果,经认真分析和反复研讨,突破传统技术瓶颈,总结出一套适合高寒地区的低温集输处理工艺参数。

优化后油井采出液进站温度相对优化前降低了3~5℃,降低到目前的凝固点进站;平均单井掺水量老区降低30%左右,外围降低40%左右。通过低温破乳剂的使用,将大庆长垣油田一段游离水脱除温度降低到30~32℃,降低8℃左右。

通过集输工艺优化,将外围低产井的集油工艺由双管掺水简化为单管环状掺水,优化后掺水量降低30%以上。

2)优化效果。优化后的工艺参数使得集输能耗下降,地面建设投资降低,经济效益和节能效果显著。另外新的技术参数推广应用后,不仅新井应用新的技术参数进行设计,同时已建油井也按新技术参数运行,即增大了已建站场设施的利用潜力,又减少了新增建设规模。

对于2017年新建的水驱油井,按照新的工艺参数,在产能中采用PIPEPHASE软件进行模拟计算,通过不断调整计算模型中单井掺水量、集输管径等16项输入参数(单井产油量、产液量、含水率、油气比,拟选管道外径、内径,管道长度、K值,原油密度、凝固点、黏度,天然气密度,井口出油温度,平均地温,拟定单井掺水量、掺水温度),经多次反复试算,在满足单井回压低于1MPa,产液进转油站温度达到凝固点的条件下,最终确定上述新井掺水量相对参数调整之前降低30%~40%,2017年可减少掺水量440×104m3,可少建1.5 MW掺水炉16台、40 m3/h掺水泵15台、ϕ4×16的三合一2台,减少泵房面积240m2、占地面积2400 m2,该项可节约建设投资2450万元。

对于2017年采用单管环状掺水集油工艺的外围新井,集油管道数量与双管掺水工艺相比节省40%以上,同时站内新建规模缩减30%以上,整体建设投资降低30%以上,2017年采用单管环状掺水工艺的新井预计可节约投资3100万元;可减少掺水量250×104m3。

掺水量降低后还使外围单管环状掺水工艺油井的集输半径增大20%以上,集输管径缩减一级以上(如DN65可降为DN50),通过缩减集输管径,预计2017年可节约建设投资2800万元。

对于2017年大庆长垣老区的新井,相对参数调整之前,2017年可减少一段脱水加热负荷6MW,少建1.5 MW掺水炉4台、可节约建设投资480万元;预计可减少年运行费用690万元。

即通过集输参数优化和工艺简化,预计2017年可节约建设投资共计8830万元;可减少集输耗气3300×104m3,减少集输耗电680×104kWh,可减少年运行费用4360万元。

2.3 采暖系统优化及效果

1)优化方式。站场设置供热系统需满足工艺伴热和厂房采暖两种需要,采暖负荷仅占总供热负荷的20%~35%。在高寒的生产环境下,既要满足生产管理,又要节能降耗,设计人员采取了多项有效措施:

一是站场内阀组间、大罐阀室不采暖;二是远离集中热源的计量站采用井口掺热水作为热源;三是采暖热水进户设可调节阀门,用于室内温度调节;四是用室内工艺管道及机泵散热补偿部分采暖用热。

同时,为了使节能降耗的思想贯彻到每一个设计人员,2016年编制了《油田站场建筑物采暖通风及室内工艺管道保温要求技术规定》(ZJ-S000-0001),该规定在依据规范的基础上降低了工业厂房的采暖温度,取消了厂房内部分管线的保温设计,统一了厂房通风要求,并要求在采暖设计中充分考虑管道及附属设施、机泵等散热,减少采暖设施。

优化采暖建设方式后可节约能耗20%以上,既能满足生产管理操作需求,又能实现节能降耗的目标。

2)优化效果。在2017年新建及扩建工艺厂房均按照《油田站场建筑物采暖通风及室内工艺管道保温要求技术规定》要求执行,并充分考虑了室内管阀件散热量,减少了室内暖气片的数量。

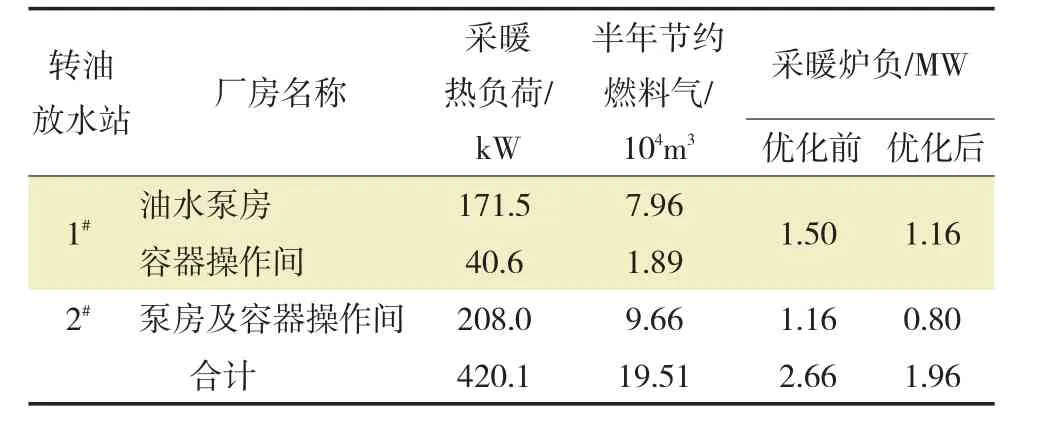

设计人员通过对室内管线散热、设备散热、厂房墙体、门窗等附属设备的散热进行精心核算并现场验证,努力用好每一份热量。仅以2017年已设计完成的2座转油放水站为例,设计中充分考虑管线、阀体散热和机泵等设备散热,经过核算,取消工艺厂房采暖设施,降低采暖炉热负荷0.7 MW,节省建设投资41万元,每年节约燃料气19.5×104m3,节约成本23万元(表1)。

表1 2017年设计完成的2座油气站场采暖系统优化效果分析

3 结论及认识

1)大庆油田环境温度低,并且原油具有“三高”特点,同时老区及外围油井在生产过程中均有历经转向点的情况,上述条件决定了必须通过掺水伴热等方式来确保正常集输,所以目前全面推广不加热集油尚不具备条件。

2)对于长垣老区的高液高凝油井,为了满足固定热洗及单井计量精度的需要,老区多数油井仍需采用双管掺水热洗流程,所以目前大庆油田全面推广单管集油尚不具备条件。

3)对于在运老井,通过探索最优掺水温度及掺水量,针对不同情况分别采取停掺水集油、掺常温水集油、降温掺水集油等低温集输模式,平均单井掺水量较“十一五”初期平均降低40%~50%,可节约能耗40%以上。

4)对于产能新井,采用新的设计参数进行设计,掺水进站温度相对原参数降低3~5℃,掺水量降低30%~40%,可节约能耗30%以上。

5)对于长垣老区采出液的一段脱水,通过使用低温破乳剂,降低脱水温度8℃左右,吨油耗气可降低40%[2]。

6)对于外围低产井,采用单管环状掺水集输工艺,与双管掺水相比,建设投资和掺水量均降低30%以上,可节约能耗30%以上。

7)采暖系统进一步完善设计细节,通过降低工业厂房采暖温度,用工艺管道散热代替采暖设施,取消部分管线保温设计等多项措施,可节约能耗20%以上。

8)大庆油田通过对低温集输处理技术的深入研究和采暖系统的进一步优化,形成了采出液集输处理的低能耗运行模式和先进的采暖建设方式,并在规划设计中大力推广应用,节省建设成本的同时大幅度降低了生产运行能耗,达到降本增效的目的。

[1]石蕾.加强油田地面建设工程的施工质量管理策略[J].化工管理,2014(20):205.

[2]付林笙.萨北油田特高含水期原油低温集输及处理工艺研究[D].大庆:东北石油大学,2010.