低液量油井不停机间抽优化技术现场试验

刘涛 张岩 辛宏 刘天宇

长庆油田低液量油井众多,平均单井产液量只有3.5 m3,主要采用人工间抽方式,但现场间抽技术存在间抽制度单一、间抽周期长,影响产液量,抽油机自动起停存在安全隐患、频繁起停抽油机造成机械设备、油井杆管、抽油机皮带和电气等设备磨损、人员伤害等问题。

为此,通过理论研究低液量油井IPR曲线、泵抽性能和间抽制度的关系,分析不同间抽制度对不同油井产液量的影响,提出了低液量油井合理间抽制度的确定方法,以“不停机摇摆运行”代替“间抽停井”模式,并研发了低液量油井不停机密集间抽装置[1-3]。

1 间开制度确定方法

常规油井间开制度主要通过停井测试油井动液面-时间恢复曲线,找到动液面恢复速度快速下降拐点,以此确定停抽时间。但该方法存在几方面问题,一是人工间抽停井时间长,部分结蜡严重油井会造成卡泵故障。二是停井时间内随着井底流压上升,油井实时产量出现不同程度下降。长庆油田5000余口间开井实践表明,该方法平均影响油井产量0.1 m3/d,部分井潜力未得到充分发挥。

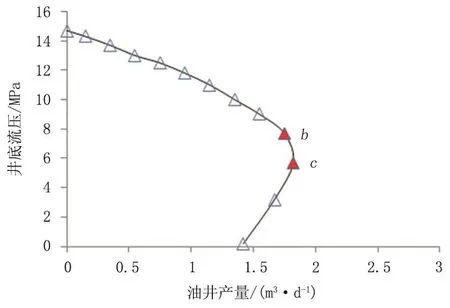

如图1所示,油井在停机恢复液面时,当井底流压在b、c点范围时其油井就可以获得最大产量、且保持稳定,当井底流压大于b点后,产量出现急剧下降趋势,说明在b、c点范围内进行间抽停井基本不影响油井产量,现场统计数据得出,b、c点井底流压差值为1 MPa左右[4-5]。

图1 低产油井IPR曲线

2 不停机密集间抽技术

2.1 技术原理

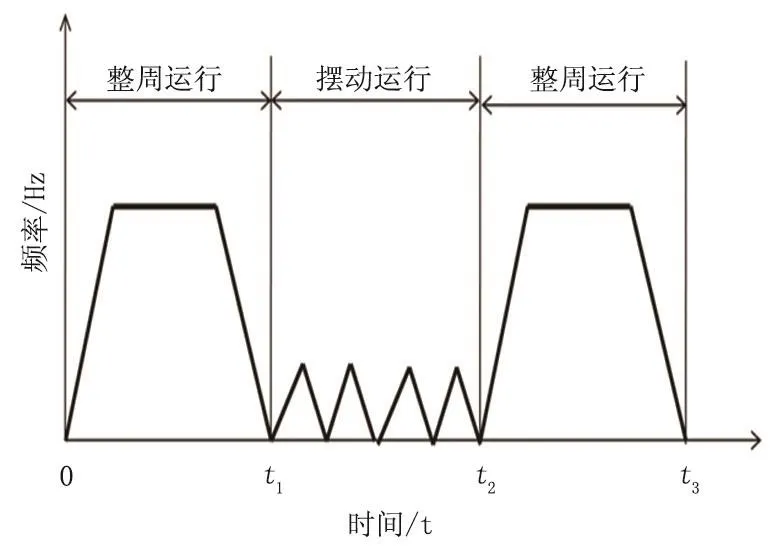

控制方式采用“小周期间抽制度+曲柄往复摇摆”的模式,即通过不停机摆动曲柄做到停泵不停机,代替常规间抽中停机等待的过程,一般取摇摆幅度为冲程损失的一半,确保往复摇摆时上部50%的抽油杆在运动而抽油泵不工作。曲柄摇摆时不需要现场人员去停井关机[6-7],不停机间抽运行规律曲线见图2。

2.2 装置组成

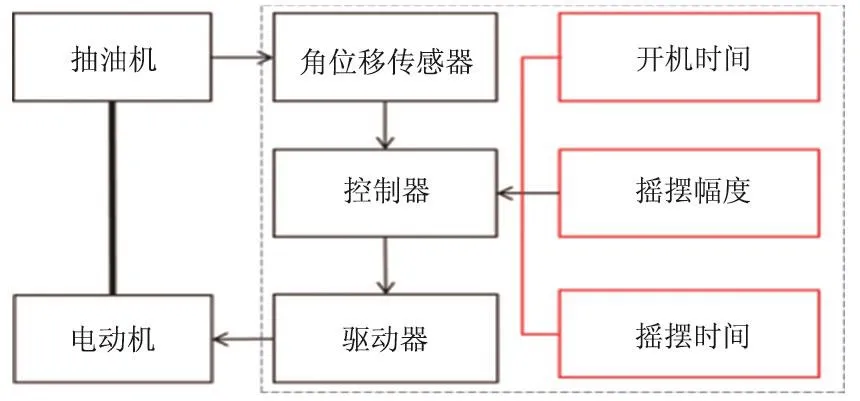

研发的不停机密集间抽装置主要由控制器、三相电参监测装置和传感器三部分组成。运行过程中,通过电参监测装置、电动机转速传感器和曲柄位置传感器实现对运行状态的信号采集,控制器实现对整周运行与摆动运行切换控制,在摆动运行时对运行功率、速度的分布进行计算,根据摆动运行设计通过驱动器来实时调整运行速度。人工输入间抽制度(开机时间、摇摆幅度和时间),实现油井智能间抽功能。低液量油井不停机密集间抽装置技术原理见图3。

图2 不停机间抽运行规律曲线

图3 低液量油井不停机密集间抽装置技术原理

3 现场试验

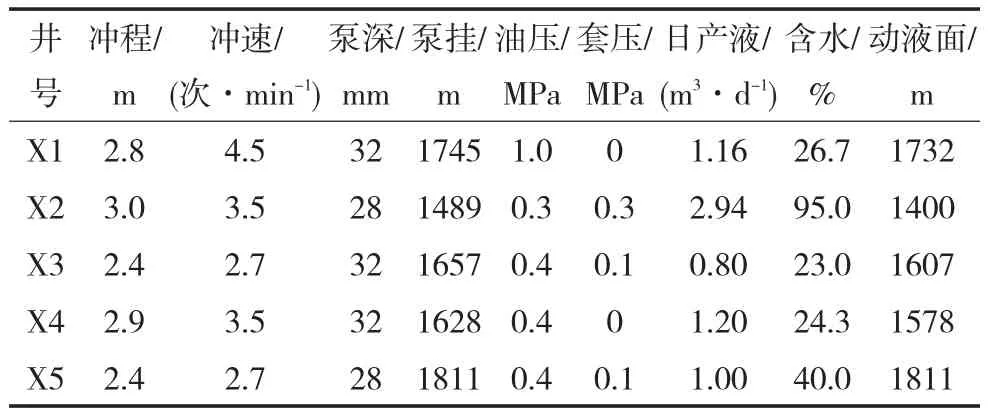

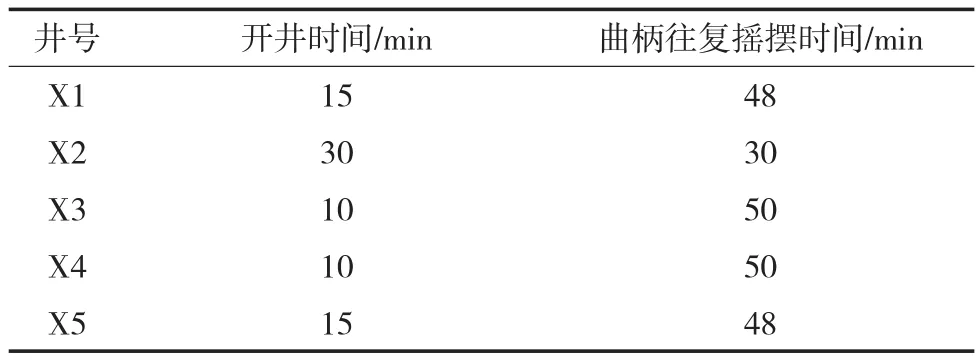

2016—2017年长庆某油田选择了5口低液量试验井,试验前平均产液量1.42 m3/d,含水41.8%,动液面1626 m,冲程2.7 m,冲速3.38次/min,泵挂1666 m,泵径30.4 mm(表1)。

采用密集间抽替换人工间抽,人工输入间抽制度,摇摆幅度为油井冲程损失的一半,开机时间没整点开机,时间以1 h为单位,根据不同油井压力恢复情况定为10 min、15 min或30 min,曲柄往复摇摆为1 h内剩余时间(表2)。

表1 试验井基础数据

表2 试验井间抽工作制度

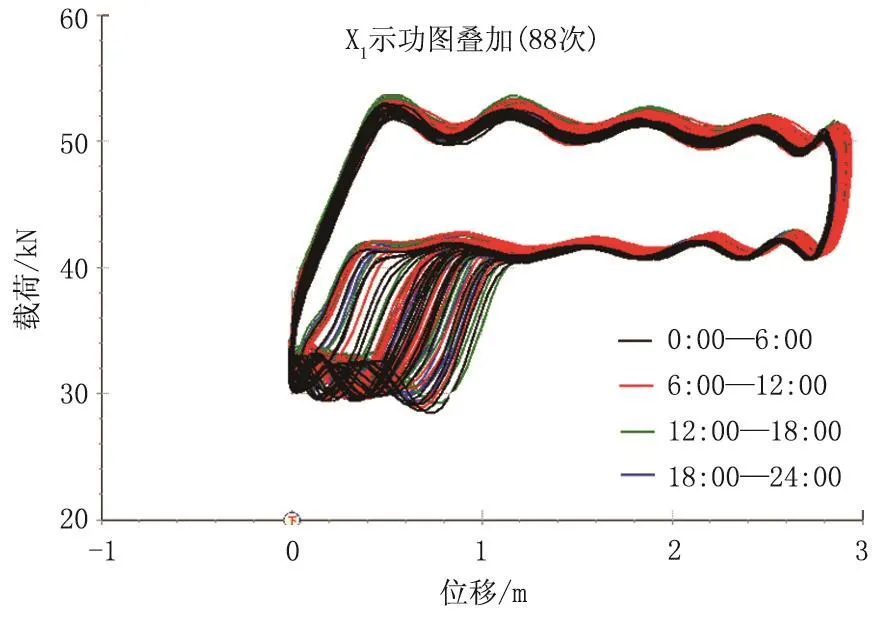

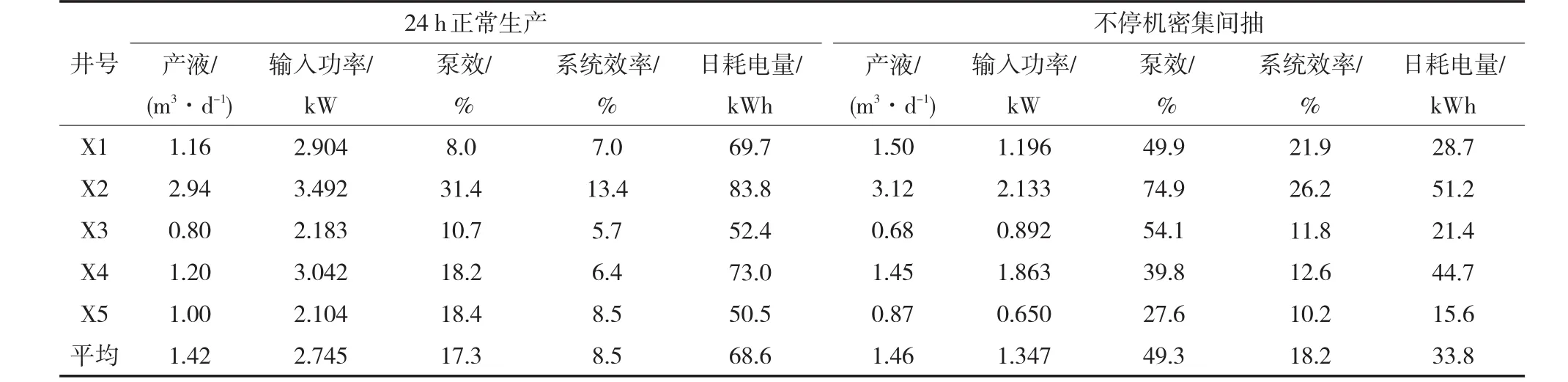

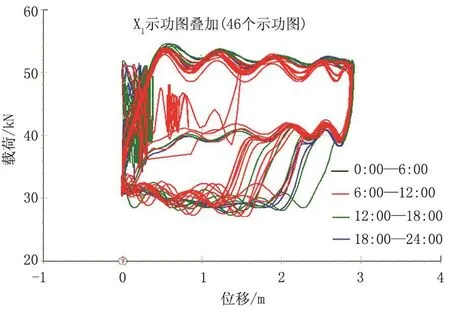

5口油井试验后,与原有24 h正常生产相比较,采用不停机密集间抽优化技术的油井,在平均日产液基本持平的情况下,抽油平均泵效17.3%提高至49.3%,平均日耗电由68.6 kWh下降至33.8 kWh,有功节电率50.7%。图4和图5为X1井试验前后地面示功图叠加图,反映密集间抽示功图充满度比正常开井示功图更好,说明不停机密集间抽优化技术可以有效改善油井供排关系,现场试验结果见表3。

图4 正常开井示功图叠加

表3 现场试验结果

图5 密集间抽示功图叠加

4 结论及认识

1)在低液量油井上采用“曲柄往复摇摆”的运行模式,做到了停泵不停机,有效改善了油井的供排关系,泵效和节电率都大幅上升,为低液量油井提质增效提供了技术支持。

2)间开时不需要人员频繁起停抽油机,降低了人员安全和频繁起停抽油机造成设备磨损等。特别对于严重结蜡井,降低了油井因长时间停井造成蜡卡上修的可能性。

长庆油田低产液量油井近2万口,间开是这部分油井主要的生产方式,未来几年在间开井上应用低液量油井不停机间抽优化技术,为低液量油井“节能降耗”提供了可靠的技术手段,应用前景十分广阔。另外,目前该技术尚未实现结合油井生产动态实时自动调整制度的功能,这是下一步的完善方向。

[1]胥元刚.低渗透油藏油井流入动态研究[J].石油学报,2005,26(4):78-80.

[2]杨胜来.油层物理[M].北京:石油工业出版社,2007:82-83.

[3]罗英俊,万仁溥.采油技术手册(第三版)[M].北京:石油工业出版社,2005:34-35.

[4]雷群.低产井间歇抽油技术研究[J].钻采工艺,2011,24(2):20-21.

[5]张麦云.低产油井间歇生产工作制度的确定方法[J].钻采工艺,2005,28(3):68-70.

[6]殷雷.低产低效井间抽措施的适应性[J].油气田地面工程,2012,23(9):86-88.

[7]郭丽影.低产低渗油田合理间歇采油技术研究与应用[J].化学工程与装备,2014(1):81-83.