基于CATIA二次开发的制动盘摩擦半径计算技术研究

(南京航空航天大学 机电学院,南京 210016)

0 引言

CATIA作为一款集CAD/CAM/CAE与一体的软件,提供产品设计、机械加工、分析和模拟等功能,已广泛应用于汽车[1]、航空航天[2]、船舶制造[3]及水利水电[4]等行业实际生产设计中。通常,我们可以依托其自身强大的功能解决众多问题。但针对某些特殊问题,CATIA原有功能并不能方便快速地解决,造成实际生产设计效率降低、产品周期延长、成本提高等问题。因此需要针对指定用户需求进行软件二次开发,以满足特殊生产设计需求,从而提高生产效率。而CATIA为适应实际生产设计需求,也提供了相应的二次开发接口供用户进行软件功能的模块化定制。

本文面对CATIA环境下制动盘摩擦半径采用传统计算方法难以进行二次开发等问题,提出一种针对CATIA环境的三角网格分割计算摩擦半径法,并对该计算方法做出详细介绍。同时通过二次开发的方式进行制动盘摩擦半径计算系统搭建,并通过标准件数模进行仿真验证实验,验证所述方法的可行性。

1 CATIA二次开发技术

为满足用户对软件功能和性能的要求和软件本地化、用户化的要求,CATIA开放了大部分接口,提供了强大的二次开发平台。CATIA的二次开发接口主要是通过进程内和进程外两种方式与外部程序通信[5]。CATIA软件与脚本运行在同一进程地址空间,即为进程内应用程序;CATIA与外部程序在不同进程地址空间运行为进程外应用程序。具体来说,CATIA主要有两种二次开发方法:一种是使用宏对CATIA进行二次开发,另一种是使用组件应用架构[6](Components Application Architecture)对CATIA进行二次开发。相较而言,CAA方法具有强大的交互、集成功能,可以实现深层次和复杂系统的开发,有良好的开放性和稳定性,且CAA方法综合了C++本身丰富的库,具有强大的界面开发功能,本文采用CAA方法对CATIA进行开发。

2 传统制动盘摩擦半径计算模型

2.1 计算模型简介

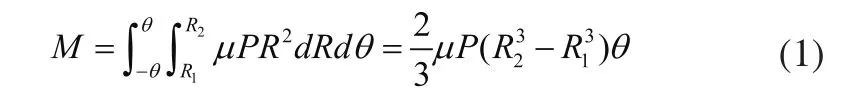

摩擦半径(Rm)定义为:闸片与制动盘接触面积的平均半径即为摩擦半径。传统求解摩擦半径的计算方法[7]如图1所示。

图1 制动盘摩擦半径计算

设:闸片与制动盘之间的摩擦系数为μ,单位面积上的正压力为P。则单侧闸片对制动盘的制动力矩为:

单侧闸片对于制动盘的总摩擦力记为:F。则:

所以制动盘摩擦半径为:

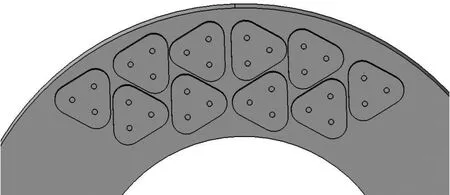

式中,R1代表闸片与制动盘接触面的内径,R2代表闸片与制动盘接触面的外径。该方法通常应用于标准扇形衬块,对于形状复杂的闸片(如图2所示),在CATIA环境下通过扇形积分单元进行积分的方式计算过程复杂,模型较难以建立。

图2 复杂形状闸片

2.2 计算模型缺点

通过对上述方法描述,可以得出该方法具有以下缺点:

1)适用性低。对于形状复杂的闸片摩擦半径的计算,难以确定闸片内外半径,人工确定不免会造成结果失准;

2)求解复杂。对于形状复杂的闸片摩擦半径的计算,倘若闸片内部存在特殊形状及形状大小不定的孔等特征,在计算时需要将孔等剔除,求解过程过于复杂;

3)不利于软件自动化实现。通过上述1)、2)可知,若进行软件自动化实现,因闸片形状和对称度无法确认,同时闸片内部形状未知,使得该方法在CATIA环境下进行软件化时会遇到计算量大,求解局限性高,难以区分内部孔,边界条件不定等各种情况,进而造成所得结果不准的情况。

3 基于CAA的计算模型

3.1 计算模型简介

通过传统计算方法,发现制动盘摩擦半径基于积分计算而来,即只需将所求区域划分成相应的积分单元再进行积分求解即可。因此,想到将区域划分为有限元三角网格,如图3所示。

图3 三角网格划分

通过式(5)计算图中第i个三角网格的面积:

式中,Ai、Bi、Ci分别为三角形所对应的三条边长。同时记第i个三角网格的三个顶点坐标分别为(Xi0,Yi0,Zi0)、(Xi1,Yi1,Zi1)、(Xi2,Yi2,Zi2),再通过式(6)计算第i个三角网格的质心坐标(Xi,Yi,Zi):

进而依据式(7)计算到所对应制动盘的盘心距离作为所在三角片单元对应的到盘心的半径Ri。(Xa,Ya,Za)为制动盘在所离散闸片对应平面上的圆心坐标。

通过上文所述公式求得的三角面片面积Si和三角面片所对应质心到制动盘圆心的半径Ri,最后依据公式(8)计算,即可得到所需计算的摩擦半径Rm:

3.2 计算模型优点

由上文可以得出本方法具有以下优点:

1)适用性高。适用于形状复杂且不对称的闸片摩擦半径的计算,不需要获取R1和R2,不要求理想形状;

2)自动化可行性高。通过三角网格有限元计算而来的摩擦半径和传统积分计算得来的结果本质上具有一致性,都是采用微元积分的思想。且现如今有限元软件众多,本文所介绍的方法可适用于其中,方便相关处理,因而自动化可行性高。

4 制动盘摩擦半径计算系统

4.1 系统设计

为实现制动盘摩擦半径计算功能,在CATIA环境下搭建相应计算系统,系统功能构成如图4所示。

图4 制动盘摩擦半径计算系统构成

4.2 系统搭建

通过CAA技术进行系统搭建。所搭建制动盘摩擦半径计算系统的工具条界面如图5所示,从左到右依次为:“Enter Mesh”、“Triangular Mesh”、“Exit Mesh”和“Calculation Friction Radius”这四个按钮。

图5 工具条

具体工作步骤为:

1)点击“Enter Mesh”,CATIA从Part模块进入到Mesh模块,默认选择第一个类型“Static Analysis”,点击“确定”按钮。

2)点击“Triangular Mesh”,在结构树上选中所需数模,本系统一般为制动器“闸片”在制动盘上所提取的对应数模。在Global下设置相应离散参数,系统会根据所设置的阈值判断是否满足条件,从而进行离散。如图6所示。点击界面上的“应用”按钮,软件对所选数模进行三角网格离散,点击“确定”完成离散。

3)在离散完成后,点击“Exit Mesh”,系统再次转到Part模块下,离散所生成的三角网格相关数据均存储在系统内部,待下一步运算使用。

4)点击“Calculation Friction Radius”,系统弹出如图7所示对话框,选中所创建的制动盘圆心点,点击“计算Rm”按钮,软件采用前文所述方法进行计算,并将所计算的结果在“计算Rm”按钮后的文本框显示出来,单位为mm。

图6 离散参数设置

图7 计算Rm

4.3 系统可行性验证

为验证所搭建系统的可行性,选取扇形标准件(如图8所示)进行测试。已知标准件内外径分别为:161.5mm、230mm,通过式(4)计算可得标准件的等效摩擦半径为:197.7476mm。通过所搭建的计算系统进行测试,设置离散网格尺寸为1mm。计算结果为:197.747mm,如图8所示。与式(4)得到的结果相比,偏差小于0.001mm,认为结果一致。从而验证了所述方法的可行性。

图8 标准件Rm计算结果

5 结束语

本文阐述了一种基于CATIA二次开发的制动盘摩擦半径计算方法,给出了计算模型,比较了该方法与传统计算方法的优缺点,得出所提方法在CATIA环境下更方便于软件开发、方便自动化实现的结论。同时通过对扇形理想标准件摩擦半径的计算验证了所提出方法的合理性及正确性。

另外,当制动盘闸片外径内径之比过大即径向宽度

【】【】过大时[8],不论是传统方法还是所提方法均会因摩擦衬块表面在不同半径处的滑摩速度相差太大使得磨损不均匀,单位压力分布不均,从而导致计算方法失效,无法准确计算摩擦半径。理论上本文所提的方法可在后续研究中添加相应权重系数来解决该问题,本文暂未对此作出研究,有待后续跟进。

[1]叶鹏.基于CATIA V5的汽车制动器零件库研究与开发[D].武汉理工大学,2011.

[2]张俐.CATIA平台下的机身数字化对接测量软件开发与应用[J].制造业自动化,2017,39(2):129-133.

[3]曹晶.CATIA船舶结构设计模型与有限元模型数据转换[D].大连理工大学,2010.

[4]郑淞午.基于CATIA的水利水电工程三维地质建模技术研究[D].中南大学,2014.

[5]李自胜,朱莹,等.基于CATIA软件的二次开发技术[J].四川工业学院学报,2003,22(1):16-18.

[6]何朝良,杜廷娜,张超.基于CAA的CATIA二次开发初探[J].自动化技术与应用,2006,25(9):37-40,49.

[7]李志华,张选龙,郭林超.汽车盘式制动器优化设计[J].机械设计与研究,2009,25(2):83-85.

[8]刘惟信.汽车制动系的结构分析与设计计算[M].清华大学出版社,2004.