超大型轴流转桨式机组转轮安装工艺

黄 金 龙, 何 仕 明

(1.中国水利水电第七工程局有限公司,四川 成都 610016;2.中国水电建设集团圣达水电有限公司,四川 乐山 614013)

1 概 述

安谷水电站水轮发电机组由东方电机厂制造,单机容量为190 MW,是目前国产单机容量最大的轴流转桨式机组。转轮直径为8.65 m,叶片数为5个,采用活塞缸在转轮体下方带动操作机构的缸动式结构,转轮操作油压为6.3 MPa。受设备运输的限制,采用在厂内预装配与试验、再分解、运抵工地后进行组装与试验的方式。

安谷水电站转轮叶片材料为铸钢ZG06Cr13Ni5Mo,采用VOD精炼铸造,数控加工。叶片采用内外裙边结构。叶片密封采用双向多层“V”型密封,可防止油和水双向渗漏。转轮体由ZG20SiMn铸造,过流面铺焊不锈钢,厚度不小于5 mm。转轮在厂内做静平衡试验、油压试验、密封性能试验,以保证其动作灵活,密封性能可靠。转轮零件运输到工地在工地组装,然后用专用试验装置进行操作和密封性能试验。

2 转轮组装总体工艺流程

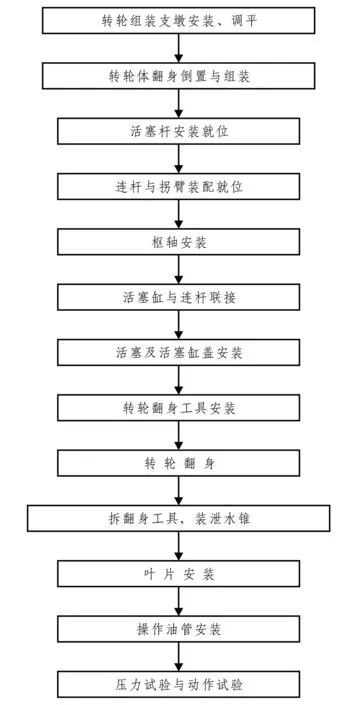

转轮组装总体工艺流程见图1。

2.1 转轮体的布置与翻身

(1)布置转轮组装场地,将转轮组装支墩按方位标示安装在基础板上并进行调平、固定,确保其可靠性。

(2)安装专用吊具,利用转轮体翻身工具将转轮翻身180°,倒置于组装支墩上,在支墩与转轮体之间加入等厚的铜垫片,以保护法兰面。

(3)测量转轮体水平,通过调整底部楔子板或调整垫进行调整,使其水平度满足零部件装配要求,法兰面水平应不大于0.05 mm/m。

图1 组装工艺流程图

但要注意的是:转轮组装支墩的方位非常重要。因为大型机组转轮吊装多为双钩抬吊,支墩方位若偏差过大,将导致吊点不垂直。

2.2 转轮体内部的清扫

转轮体倒置调整水平后,拆除转轮体上、下法兰面专用吊具,用面团、酒精清扫转轮体内部各部位,其应无高点、毛刺及杂物并保持内部的清洁度。

但要注意的是:此时转轮体内部的清洁非常重要。因为当枢轴、连杆、拐臂等部件吊入转轮体后,内部空间非常狭小以至于无法开展清扫工作。

2.3 安装活塞杆

(1)检查活塞杆,其表面不应有高点、毛刺,将整根活塞杆仔细清扫干净。

(2)装上活塞杆吊具,调整活塞杆水平与垂直度,使其满足设计和安装要求。

(3)吊装之前,将环形键套在转轮体上并与活塞杆接触,在活塞杆螺栓孔处涂上少量丝扣脂。

(4)按出厂方位标记,将活塞杆吊入转轮体中。吊装过程中,注意活塞杆不得与任何物体,特别是防止其与转轮体相碰。

(5)活塞杆就位后,检查其水平、垂直及方位,活塞杆内轴套中心应与转轮体上叶片孔铜瓦的中心同心。

2.4 安装联接螺栓

对称方向从转轮体下部穿上所有的联接螺杆(丝扣须涂丝扣脂),对称拧紧所有双头联接螺杆。检查活塞杆的水平、垂直度应满足要求;检查活塞杆与转轮体接触面间隙应无间隙,局部间隙不超过0.05 mm。利用液压扳手预紧所有双头联接螺杆,应对称分次进行紧固,同时监测活塞杆水平、垂直度和活塞杆与转轮体接触面间隙变化情况,其应无明显变化,并最终按照设计要求拧紧所有螺栓,安装其他零部件。

2.5 安装拐臂与连杆机构

检查销钉及销钉孔,用酒精清洗干净,其表面应无高点、毛刺,按编号进行装配。装配完后,在拐臂、连杆机构的上方各挂一个导链,用桥机将其吊起,检查各接触面应无高点、毛刺并将其清扫干净后,按编号顺序依次吊入转轮体内就位。用连杆固定工具、楔子板、千斤顶进行调整,使拐臂中心与叶片孔铜瓦及活塞杆内轴套同心。

但要注意的是:每吊装一个设备,均应用面团、酒精清扫一次转轮体内部,保持其内部干净。图纸一般为正视图,安装为倒装,注意方向。

2.6 安装枢轴

清扫枢轴,用专用平衡吊具按编号逐个吊起枢轴,装入销钉。采用在桥机吊钩上挂载两个导链的方法调整枢轴水平,对正转臂销孔,插入转轮叶片转臂至活塞杆轴套内,在枢轴螺孔内套上定位套,拧紧固定螺栓,将枢轴与转臂及转轮体紧紧连成一体以防滑动。拆除枢轴专用平衡吊具和转臂的支撑、顶紧工具。

2.7 安装活塞缸

检查活塞缸应无高点、毛刺,用酒精与面粉将其清扫干净,装上专用吊具,连杆销插入活塞缸销孔中一半位置并用绳捆牢。用桥机将活塞缸吊至活塞杆上方,调整其水平(应不大于0.05 mm/m),并与活塞杆同心,套入到活塞杆中。在活塞杆凸出部位垫上铜片,活塞缸套入活塞杆后,利用支撑千斤顶和活塞缸上的提升螺杆依次提升连杆,调整连杆销孔,使之与活塞缸销孔同心后,打入连杆销,安装叶片卡环和锁定环。

2.8 安装导向滑块

按照编号安装导向滑块,检查滑块与活塞缸的同心度和间隙,保证滑块与活塞缸缸体之间的单边间隙应符合设计要求。

2.9 安装活塞

利用千斤顶调整活塞缸,将操作机构调整到中间位置后再安装活塞。利用专用吊具吊装活塞,沿轴线X、Y方向各布置一台导链,桥机起吊后,利用导链调整活塞水平。活塞吊到活塞杆上方后,调整活塞与活塞杆同心度,缓缓下落活塞,当活塞快到达活塞环处时,沿活塞环周围径向均匀向内用力,使活塞环受力向内收缩,以便活塞顺利沿活塞杆和活塞缸内壁滑下。注意活塞落到活塞环处时速度一定要非常缓慢,以防止活塞压到活塞环上时使活塞环断裂。

2.10 安装活塞附件

活塞安装到位,打上圆柱销钉后即可套上活塞杆下部的活塞杆轴套,装上活塞缸卡环和活塞缸挡环。在安装活塞杆轴套前需清除高点、毛刺并清扫干净。安装完后,最后安装活塞缸盖,吊装方法与活塞缸相同。安装过程中,要保护好密封圈,防止其被挤偏或剪断。

应当注意的是:检查活塞缸与翻身吊具的方位。一般情况下,吊具不参与厂内预装。

2.11 转轮体翻身

(1)安装翻身架、吊具:按照设计图纸要求安装转轮翻身架、起吊工具及翻身滚轴,进行可靠加固并检查其可靠性。

(2)转轮翻身:确认活塞缸处于叶片全关时的位置,拆除转轮施工临时装置,彻底清扫转轮体内部,利用吊具将转轮体吊到翻身架上;检查转轮体与翻身架的接触情况,做好安全措施,利用桥机和转轮体的自重作用使转轮体沿支撑转动轴旋转,完成转轮体翻身工作。

(3)安装泄水锥:安装转轮体吊具,拆除翻身用工器具;安装转轮上、下泄水锥及排油阀,并对排油阀做煤油渗漏试验。

(4)将转轮体整体吊至转轮组装工位的支墩上,调整后进行下一步工作。

2.12 按照设计图纸安装转轮体内的操作油管及反馈装置

操作油管安装前,必须将其清理干净,尤其是油管内部的焊渣、铁屑,清理干净后封住管口,防止二次污染。

2.13 安装叶片

(1)叶片安装前,检查叶片螺栓与叶片螺栓孔,叶片上面不得有高点、毛刺且须进行研磨。研磨完后,每颗螺栓与螺栓孔要进行试配,螺栓应能轻松用手完全拧进每颗螺栓孔中并做好记录编号。安装过程中,所有叶片螺栓及叶片螺栓孔均应涂上高温丝扣脂(二硫化钼)。

(2)采用三点起吊吊装叶片,叶片上部的法兰中间螺栓孔与叶片翼尖两边均装上专用吊具,挂上导链,叶片装上定位销钉,按号在叶片上部法兰装入2个叶片螺栓,下部装入1个叶片螺栓。将叶片密封件(双向多层的“V”型密封)按图纸的安装顺序套在叶片轴上。桥机起吊将其基本吊至适当位置后,利用叶片上的3台导链调整叶片的方位与水平,对准枢轴销钉孔,按编号插入转轮体叶片轴孔内,将叶片与枢轴慢慢拉靠。拉拢后,螺栓用专用扳手打紧,从旁边螺栓孔中用塞尺检查叶片法兰颈与枢轴法兰接触面0.05 mm塞尺通不过,穿上其它叶片螺栓并打紧。在打紧过程中注意观察,防止叶片螺栓与叶片螺栓孔出现发粘现象。叶片螺栓打紧后,在叶片翼尖两边下方分别支起叶片支墩,用20 t千斤顶使叶片翼尖稍微受力后即可摘钩,进行下一个叶片的安装,安装方法依此类推。

(3)利用厂家提供的专用呆扳手和专用液压扳手紧固叶片螺栓并进行预紧工作。按要求先用液压扳手对叶片联接螺杆对称进行初始预紧工作,初始预紧力的大小为最终紧固力的50%。利用测量伸长值或拧紧力矩的大小控制紧固力。必须注意拧紧的力度,防止用力过大损伤叶片。

注意:叶片螺栓为不锈钢细牙螺栓,极易发生粘扣,因此,螺栓、螺栓孔必须清理干净。拧紧过程需十分小心,拧进困难时需立即退出检查、清扫。

(4)根据编号安装叶片密封压环,压环待整圈形成后,均匀把紧压环螺栓,压环不得突出转轮体表面。测量密封压环与转轮体及叶片法兰外缘之间的间隙。测量密封压环与转轮体及叶片之间的错牙。

2.14 压力试验

转轮压力试验分为两部分:一是转轮内腔保压试验;二是叶片动作试验。

(1)内腔保压试验:按设计和规范要求,对转轮内腔进行整体保压,检查转轮各密封部位有无渗漏。试验压力、保压时间及压力下降量与漏油量均应满足要求。

(2)动作试验:按设计要求,做叶片全行程动作试验,以检查叶片起、终点位置和动作的同步性,检查不同位置叶片之间的距离差;检查叶片动作时叶片密封渗漏情况。

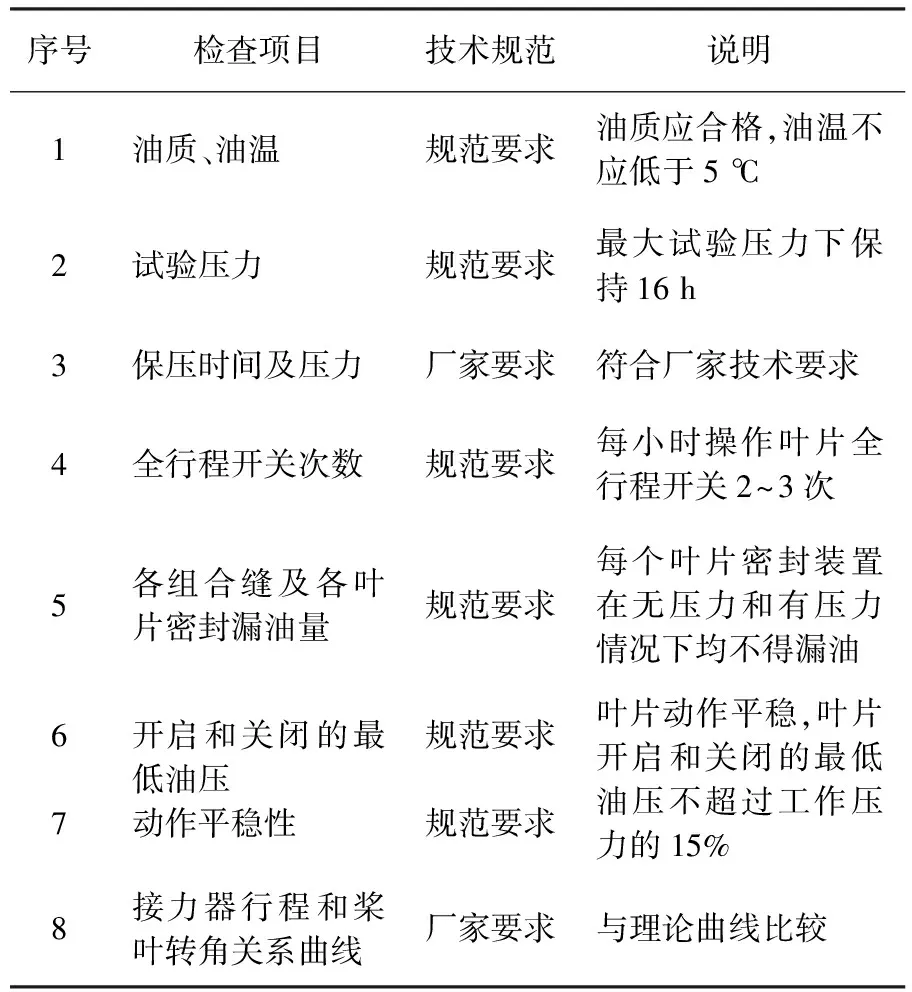

(3)转轮油压试验。其主要检查项目及基本要求见表1。

(4)其它工作:叶片油压试验完成后,拆除油压试验用管路和阀门;采用环氧树脂填平叶片密封装置的压环螺栓孔。安装、焊接叶片法兰螺栓孔不锈钢堵板,堵板应与叶片表面平滑过渡,焊缝应磨平平滑。

注意:进行桨叶动作试验时,恒压腔为封闭状态(机组正常运行为开放状态),内部压力会突然升高破坏密封,因此,在动作桨叶时需密切监视恒

压腔压力并及时泄压。

表1 转轮油压试验的主要检查项目及基本要求表

3 结 语

轴流转桨式转轮组装的最大特点是部件数量多、空间狭小,组装后需进行压力试验与动作试验。首先,在转轮体倒置的情况下安装活塞杆、活塞缸、拐臂、枢轴,在转轮翻身后,连接转轮体与泄水锥,安装叶片与叶片密封,然后进行对泄水锥和转轮轮毂的密封保压试验及转轮叶片动作试验。

在安装过程中,对于清洁卫生一直需要特别关注,一方面是设备本身的毛刺、高点要剔除,另一方面是施工人员自带的工器具、手机、钥匙等物品一旦掉入不易被发现,因此,转轮安装人员不得携带不必要的物品进入转轮内部。由于转轮零部件多、运动部件多,转轮内部螺栓的稳定性尤为重要,必须按厂家要求的锁定或点焊固定。转轮密封是转轮安装成败的关键因素,随着材料科学的发展,密封的形式更新换代很快,因此,密封安装一定要遵循厂家技术人员的指导,正确安装。

该工艺以大渡河安谷水电站为蓝本,总结和归纳了超大型转轮安装过程中遇到的一些重点、难点和注意事项,同时吸取了水电前辈们的成功经验,希望对今后的轴流转桨式机组安装提供一些力所能及的帮助。

——“AABC”和“无X无X”式词语