建筑中水平承重玻璃的耐火性能试验分析

詹子娜,南化祥,顾广悦,梁孟羽,端木祥玲,李 龙

(中国建筑科学研究院建筑防火研究所,北京 100030)

随着建筑行业的蓬勃发展,各类建筑层出不穷,人们对建筑完美效果的追求也永无止境,从建筑的使用功能和环境考虑,现代的建筑越来越追求通透性和视觉的美观。从而对玻璃的应用需求越来越大,使用特性要求也越来越高,如透明性、耐久性和优良的力学性能,玻璃从传统的非结构材料(门窗、幕墙和采光顶)发展到最新的结构材料(如玻璃地板、楼梯和墙体)。如大型火车站、图书馆、观赏塔、综合商业楼内局部楼板、楼梯均采用了玻璃构件。

玻璃的抗火性较差[1,2],而作为承重楼板不仅要满足承重的强度和稳定性要求,更要达到一定的耐火要求,以满足人员的安全疏散。但目前我国针对玻璃承重楼板构造的防火研究较少[3,4],也没有相应的规范作为设计依据,在设计时往往简单的采用钢化玻璃或防火玻璃进行设计,玻璃承重楼板在火灾下能否保障人员的疏散安全条件有待进一步的研究分析。该文通过水平钢化玻璃在高温中的抗弯性能试验分析,提出一种玻璃承重楼板框架结构,进行了试验分析和验证,为后期建筑内玻璃楼板的消防安全设计提供一些指导。

1 钢化玻璃高温下抗弯性能分析

钢化玻璃具有较好的承重性能,但是耐火性较差,经过试验验证,钢化玻璃可承受的温度突变范围为300 ℃左右[5,6],发生火灾时,一般在5~8 min时就会炸裂,如单独使用钢化玻璃作为承重楼板很难到达相关规范的耐火要求和人员安全疏散要求。目前针对玻璃的耐火性能检测的技术要求和规范主要是针对垂直非承重玻璃的,利用现有的技术规范无法满足其耐火极限试验检测要求。

1.1 实验方案

为科学合理的评估水平钢化玻璃高温下温度场分布,该文参考《玻璃材料弯曲强度试验方法》(JC/T676—1997)中水平玻璃载重试验装置,结合试验加温要求,研发了单面水平玻璃高温下加载的控制试验炉。该炉为柱形的立体对开式结构,炉膛内径300 mm,高400 mm,炉体下部设置的直径为160 mm的高强保温炉体,另外,炉体上下中心处各开直径30 mm的圆孔。该加热炉的升温速率为10 ℃/min,该次试验最高温度为300 ℃。试验的设备包括支撑装置、加载装置、测位移装置、测应变装置和数据采集装置。具体结构如图1所示。

试验采用通过穿心千斤顶和上部的压头给试件施加均匀拉力的加载,根据常温下试验机的加载原理及加载部位的尺寸,定制了该试验的压头。利用中间锚杆的拉力使其作用于上部的不锈钢压头,使玻璃试件的中间部位均匀受压。在加载过程中利用中间的荷载传感器采集荷载数据。温度数据的采集包括钢化玻璃试件上表面、试件下表面和试件周围的温度,用K型热电偶接触钢化玻璃试件表面,连接数据采集仪采集温度数据。该试验采用稳态试验。结合玻璃的传热过程和承重要求,该次试验选用尺寸120 mm×20 mm的试件,厚度为12 mm进行两组实验,试件达到炉温恒定温度后恒温15 min,12 mm试件达到炉温恒定温度后恒温10 min,然后缓慢加载直至试件破坏。

1.2 高温下钢化玻璃强度试验分析

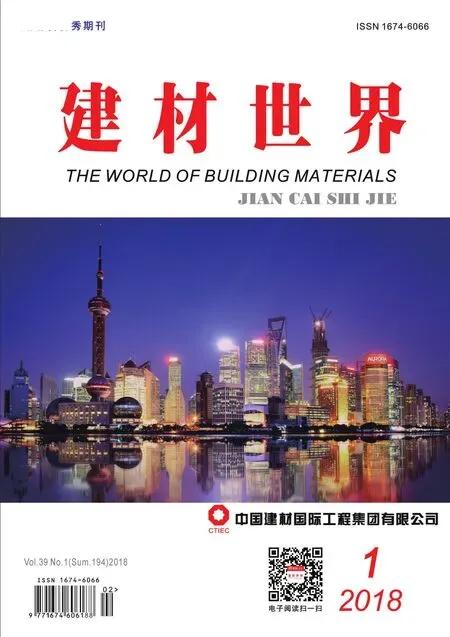

由图2、图3可以看出玻璃表面在温度越高的情况下上下的温差越大,最大温差为49.28 ℃。分析钢化玻璃试件上下表面温度差的产生是因为在电热炉的下部留有洞口加载及位移测量装置,形成了一定的空气流动,使加热不够均匀。

由图2、图3可知,玻璃加载曲线基本呈直线比例上升,依次递增。位移随着加载的增加也依次递增升高,在试件破坏时位移达到最大。

12 mm厚钢化玻璃强度和位移随温度变化曲线如图4所示。

由此可知:

1)12 mm厚的钢化玻璃在温度升高时,强度都有所降低。温度升高到300 ℃后,12 mm厚钢化玻璃的强度降低12.19%,高温对钢化玻璃影响较大。

2)钢化玻璃随温度的升高,位移也有所增大,即钢化玻璃的挠度稍微有所变大、软化程度变大。12 mm厚钢化玻璃的位移增大2.99%,钢化玻璃抵抗变形的能力相对较好。

3)从玻璃破坏的结构纹理来看,玻璃内部结构存在着一定缺陷和微裂纹,在一定程度上增加了玻璃试件破裂的随机性。整体上,钢化玻璃破坏碎片小而规则,基本无尖端,可基本避免人员的二次伤害。

2 玻璃承重楼板框架耐火安全性试验分析

2.1 结构框架体系

玻璃承重楼板构造是指由玻璃楼板、框架龙骨、密封材料和其他配件组成的整个水平系统。在火灾下,任何一构件被破坏都会导致整个系统使用功能的丧失。目前对非承重防火玻璃框架系统的构造设计已经出台了相关规定,但水平承重防火玻璃的构造设计尚无依据可循。

2.2 试验模型和条件

2.2.1 框架模型

最小玻璃楼板模型采用1.5 m为边长玻璃构件组成,下层采用1 h耐火极限的防火玻璃,中间为400 mm厚的空气层,上层采用12 mm的双层钢化玻璃,每个单元四周设置400 mm厚工字钢承重支撑。每侧工字钢腹板上开敞,便于中间空气层的高温热气的对流散热,以降低高温热气对上层钢化玻璃的影响。

2.2.2 荷载加载方式

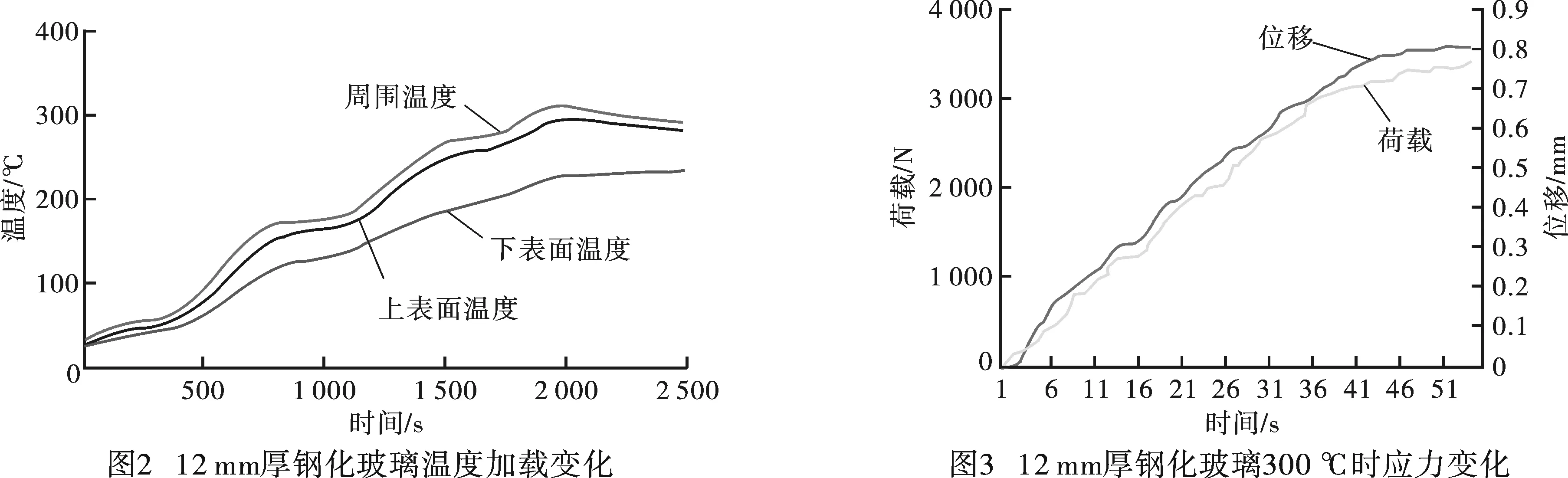

承重的组合玻璃楼板实际使用中,特殊情况下可能作为人员疏散的通道,考虑到4人的承重要求,采用20 kg的标准防火砌块进行静止荷载的均匀加载方式,钢化玻璃上表面的承载能力为1.19 kN/m2。如图5所示。

2.2.3 火源设定

该次试验选用的是《建筑构件耐火试验方法》(GB/T 9978.1—2008)中规定的标准升温曲线进行实体实验,即ISO834标准温度曲线进行。其表达式为

T=T0+345lg(8t+1)

式中,T0为垂直试验燃烧炉内的初始温度,℃;T为燃烧开始后在tmin时刻时水平试验燃烧炉内的平均温度,℃。

2.3 玻璃框架抗火安全性分析

2.3.1 实验现象

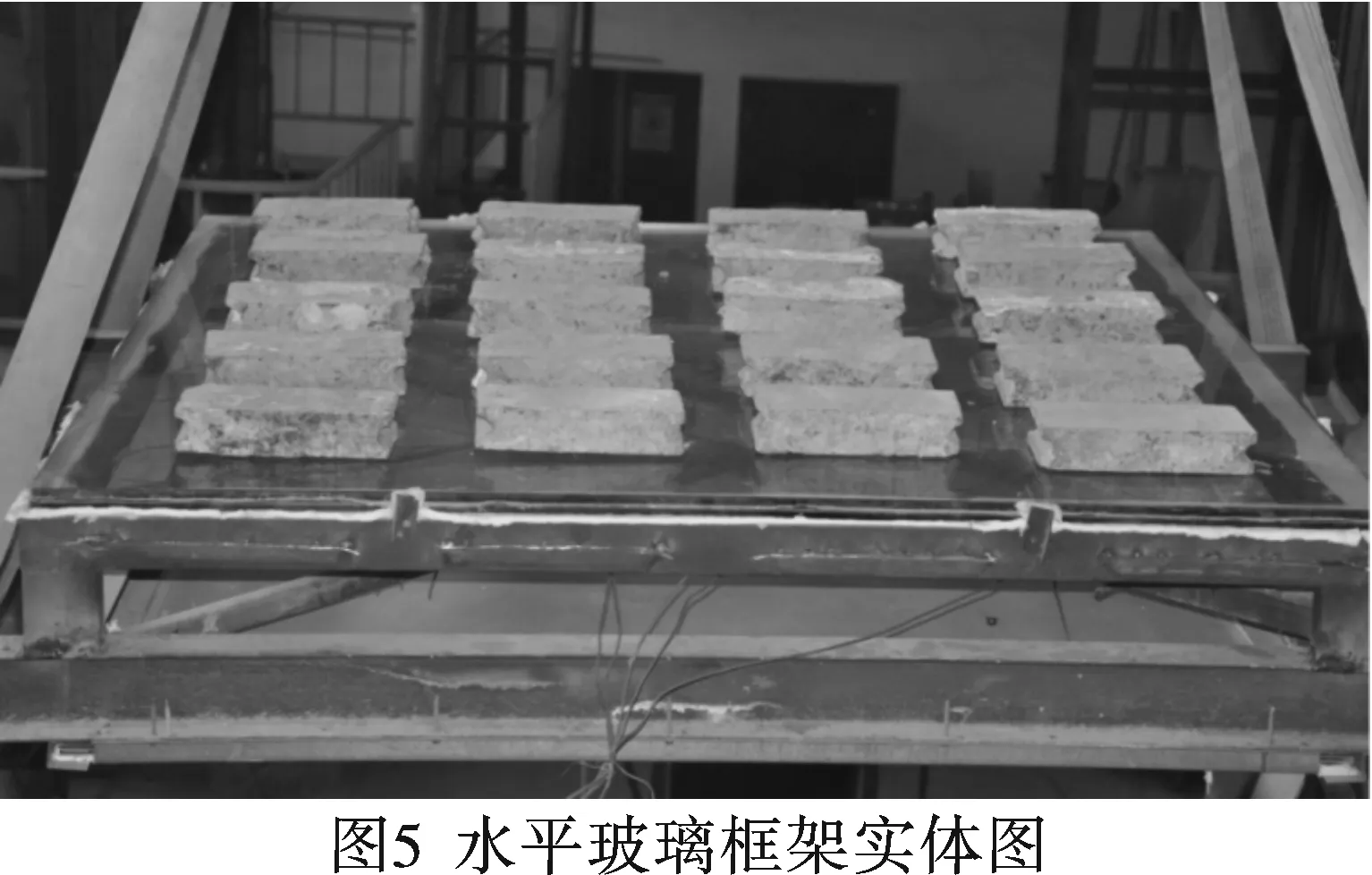

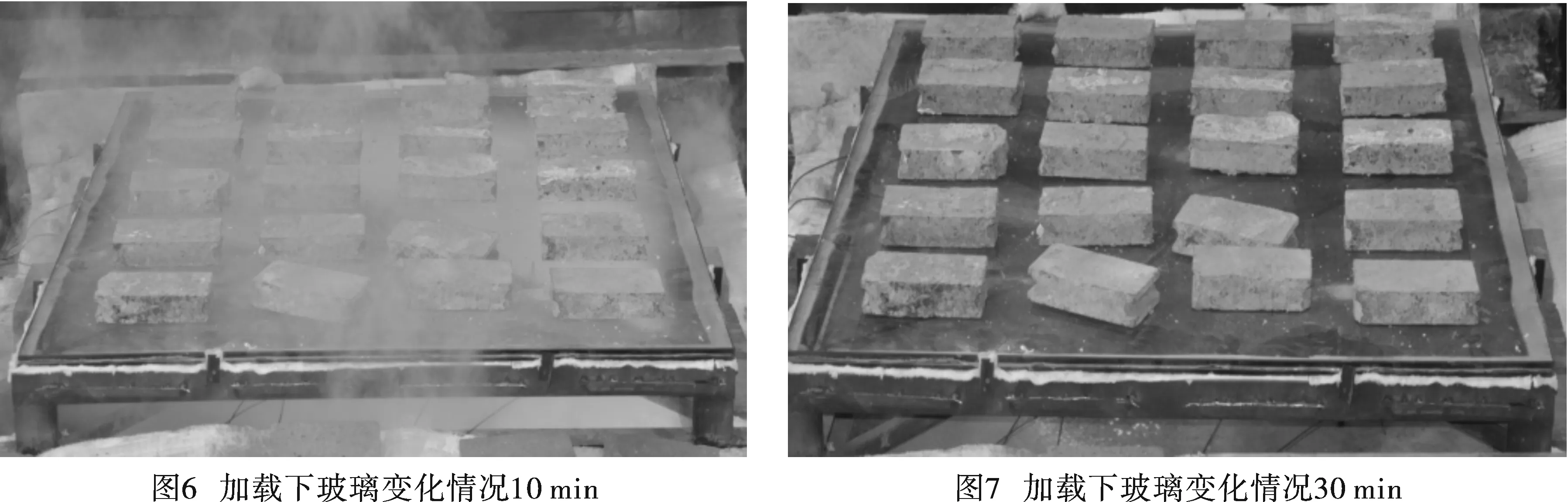

试验过程进行10 min、30 min时试验现象如图6、图7所示。

通过试验现象可知,在1 min 35 s的时候钢化玻璃周边开始起泡,3 min时下层防火胶起泡,4 min左右稍微起烟,下层防火玻璃夹层的防火胶开始炭化;到10 min时由于框架周边防火棉受高温影响,开始有明显的起烟,并逐渐增加;22 min时,防火棉起烟量逐渐减低,下层防火玻璃开始变红,下层防火玻璃有轻微炸裂声;29 min时下层继续发红、炭化,但是没有破裂。试验做至32 min,下层防火玻璃和上层钢化玻璃都没有破裂,但上层钢化玻璃中间部位有明显的下沉弯曲。

2.3.2 玻璃温度变化

加载下玻璃的温度变化曲线如图8所示。

1)钢化玻璃下表面、中间空气层、防火玻璃上表面几乎处在一个空间,构造结构由于周围框架结构未密封,与周围换热良好,三者的温度差别不是很大。

2)钢化玻璃的下表面和上表面温度差别较大,相差近200 ℃,是由于玻璃为热惰性材料,在短时间加温过程中12 mm+1.52 pvb(玻璃夹层膜)+12 mm钢化玻璃的传热较慢,上层钢化玻璃一直处在室内环境中,因此钢化玻璃上层升温较慢。

3)通过钢化玻璃温度的变化,下层钢化玻璃在30 min时到达280 ℃,上层由于与外界空气直接接触,表面温度最高达到100 ℃,但在1.19 kN/m2的均匀静载荷下,虽然玻璃尚未破坏,但上层钢化玻璃已出现明显的下沉变形,已出现很大的安全风险。

3 结 论

a.根据水平玻璃楼板实际使用和设计的需求,重点分析了常用厚度12 mm钢化玻璃楼板在高温下强度、位移降低的影响,高温对钢化玻璃强度影响较大,但钢化玻璃在高温下抵抗变形的能力也相对较好。

2)根据水平玻璃承重楼板耐火性、完整性、承重性的基本要求,提出了一种由玻璃楼板、框架龙骨、密封材料和其他配件组成的整个水平系统。

3)通过标准火灾实体试验发现,由12 mm防火玻璃+12 mm钢化玻璃组合的水平承重框架可具有1.19 kN/m荷载下30 min的耐火要求。

[1] Emmons H W.The Needed Fire Science [J].Fire Safety Science,1986(1):33-53.

[2] Pagni P.Fire Physics-Promises,Problems,And Progress [J].Fire Safety Science,1989,2(2):49-66.

[3] 石永久,张恒秋.玻璃承重结构的工程应用及其设计分析[J].工业建筑,2005,35(2):6-10.

[4] 王元清,张恒秋,石永久.面内受弯玻璃板承载性能的有限元分析[J].建筑结构,2008(2):120-122.

[5] 陈 佳.钢化玻璃安全性能的理论分析与实验研究[D].杭州:浙江大学,2014.

[6] 季 慧.建筑玻璃结构的抗震性能研究现状与进展[J].结构工程师,2011,27(6):141-146.