一种用于结构裂缝修补及加固的改性环氧树脂注缝胶的应用研究

张 冰,周紫晨

(中冶武汉冶金建筑研究院有限公司,武汉 430080)

既有的建构筑物在长期服役过程中,均会受到雨水冲刷、日晒等自然环境的影响,产生酸碱腐蚀、收缩开裂的现象;同时,越来越多的新建建筑也会扰动周边的既有建筑物,使之发生沉降,致使结构出现裂缝等缺陷;而且现今的新建建筑多为超高、超大型建筑群,混凝土设计强度等级越来越高,伴随着后期的收缩应力也相应变大,增加了结构体开裂的可能性。结构裂缝的出现使得建构筑物的安全性得不到保障,而且在持续使用过程中极大地影响使用者的体验感,为此,对缺陷进行修复以及加强成为亟待解决的课题。

1 传统环氧注缝胶存在的问题

常用的混凝土裂缝修补手段是化学灌浆,它是将特定的化学材料配制成真溶液,用化学灌浆泵等压送设备将其灌入混凝土结构的缝隙内,使其扩散、胶凝和固化,将裂缝两边的混凝土面有机地粘结成一个整体,起到填充、封闭、堵漏、加固的综合效果。而且其固化物耐老化性好,特别是耐化学介质性能好,使用寿命长[1],在实际应用中兼顾了实用性与经济性。

实际案例中,混凝土结构出现的裂缝往往缝宽在0.5 mm以下,可灌注的缝通常以0.2 mm为界。当裂缝的纵深大于20 cm的时候,即使带压灌注,现在市面上的普通环氧注缝胶也难以填充饱满[2],主要原因在于其黏度较高,在0.5 mm及以下的缝隙中浸润与推进流淌困难,从而导致加固不充分。

从灌注设备与操作性的角度考虑,如果注缝胶的固化时间太短,即便是初始黏度达到灌注深缝的要求,但是随着固化剂参与反应的时间延续,灌注胶的黏度会迅速上升,导致灌注困难甚至堵管。

此外,普通环氧树脂在固化剂作用下完全固化后呈现刚脆性,用其填充裂缝,其与两侧混凝土结构呈类刚性连接,在后续服役过程中不可避免的受力不均、沉降等可能会造成刚脆性胶体的崩裂,致使堵漏补强失效。

2 WJY系列改性环氧树脂注缝胶的研究

2.1 WJY系环氧树脂注缝胶稀释剂的选择

通常所说的环氧树脂即双酚A二缩水甘油醚型环氧树脂,在常温下黏度高,将它们以原态用于涂装、浇铸、浸渍等工程作业就很困难,因此有必要将其黏度降低,稀释到适合作业性的黏度。在JC/T1041—2007《混凝土裂缝用环氧树脂灌浆材料》中,为了保证裂缝的可灌性,提出了应低于200 mPa·s的要求。

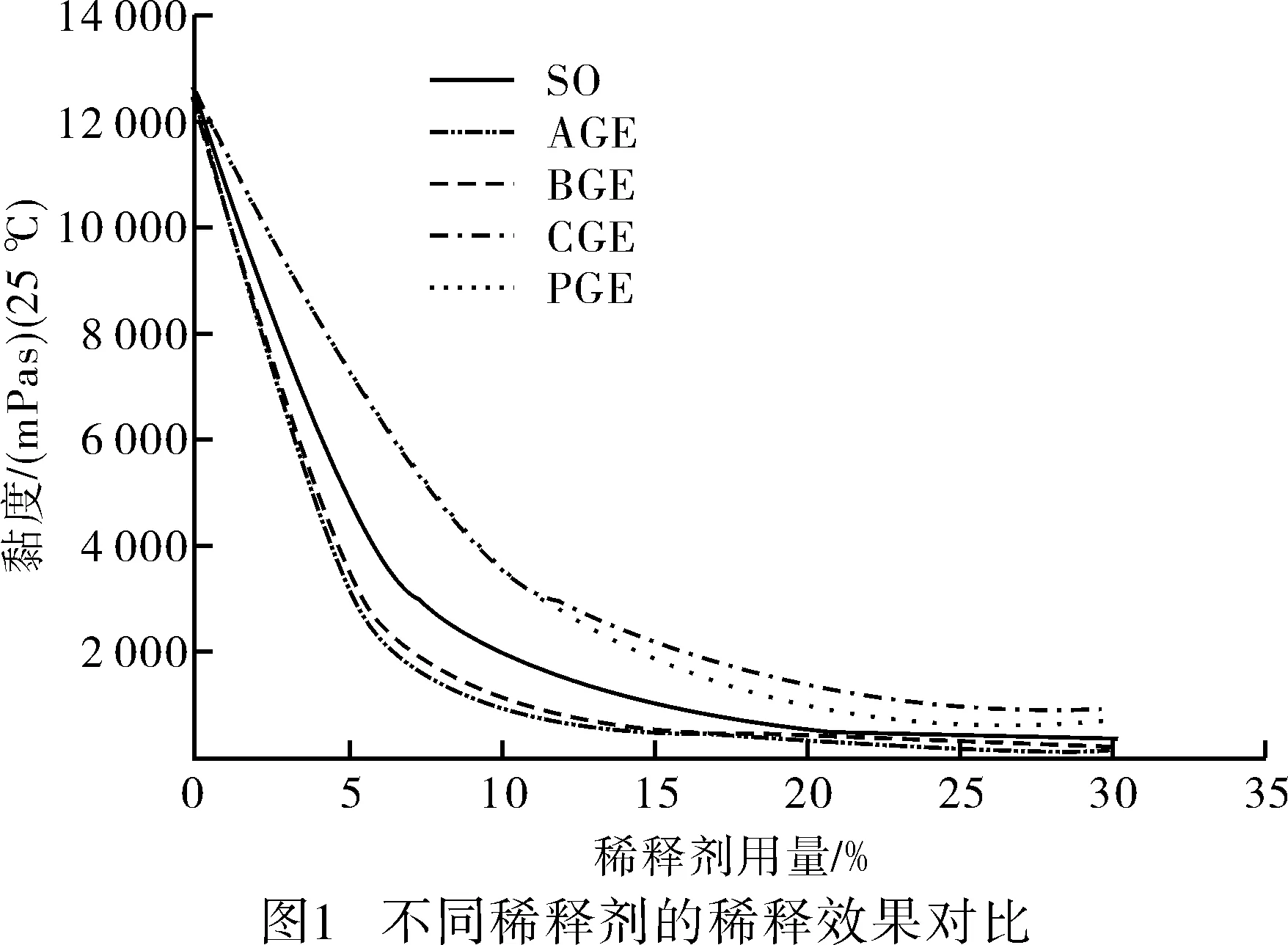

该文研究的原材料采用环氧树脂E51(巴陵石化制),其黏度大约为11 000~14 000 mPa·s(25 ℃)。

稀释剂主要用来降低环氧胶粘剂体系的黏度,改善胶液的涂布性和流动性,使其具有较好的浸润力;除此之外,选择适当的稀释剂有利于控制环氧树脂与固化剂的反应热,延长树脂混合物的适用期,即操作时间。

稀释剂的种类很多,通常按其是否参与反应过程将其分为非活性稀释剂与活性稀释剂两大类。非活性稀释剂常用的有丙酮、甲苯、糠醛等,它们不与环氧树脂、固化剂等起反应,与树脂材料仅仅是机械的混合,起稀释和降低黏度的作用,它在胶液的固化过程中大部分是挥发掉的,使收缩率增大,严重时将影响固化体与基面的粘结强度与自身的机械强度,因此不能用于较厚涂层。这里考虑到止水加固效果的长久性,不予采用非活性稀释剂。

活性稀释剂带有一个或两个以上的环氧基,能够与固化剂反应,这就使得使用活性稀释剂的固化物有较高的交联密度,对提高固化体力学性能有利。常用的活性稀释剂有脂肪族型与芳香族型,用量以5%~30%为宜。脂肪族型的稀释剂有正丁基缩水甘油醚(BGE)、烯丙基缩水甘油醚(AGE)、甲基丙烯酸缩水甘油醚(GMA)、1,4丁二醇二缩水甘油醚等;芳香族型的稀释剂有甲苯基缩水甘油醚(CGE)、苯基缩水甘油醚(PGE)、苯乙烯氧化物(SO)、苄基缩水甘油醚等。

以环氧树脂E51为母胶,分别选取脂肪族与芳香族中的两到三种进行对比试验。在室温25 ℃时,稀释剂的掺量由0增至30%,对比不同种类的稀释剂对E51的稀释效果。实验采用NDJ-1旋转黏度计进行黏度的测定,根据预估黏度选取适宜的转子。结果如图1所示。

因为活性稀释剂能够参与固化反应,从而大大改善了固化体的稳定性;同时由于其具有极低的黏度,使得经其稀释后的胶液具有优异的润湿能力和极强的渗透能力,实际使用表明,该胶液在灌缝用注射器的推压下能够顺利渗入缝宽小于0.1 mm的极窄缝。

2.2 WJY系环氧树脂注缝胶增韧剂的选择

为了改善固化体与混凝土基体的类刚性连接,使其具有更好的塑性与抗剪切能力,需要添加适当的增韧成分,以改变原有环氧类材料固化后脆性大而柔性不足的缺点。传统的增韧剂(也叫增塑剂),如邻苯二甲酸二丁酯,磷酸三甲酯等物质,虽然可以使得固化体弹性增加,但存在迁移和渗出的倾向,尤其在浸入液体和溶剂后抽出现象非常明显,而且较大的表面张力会严重影响材料的流平性和表面效果。

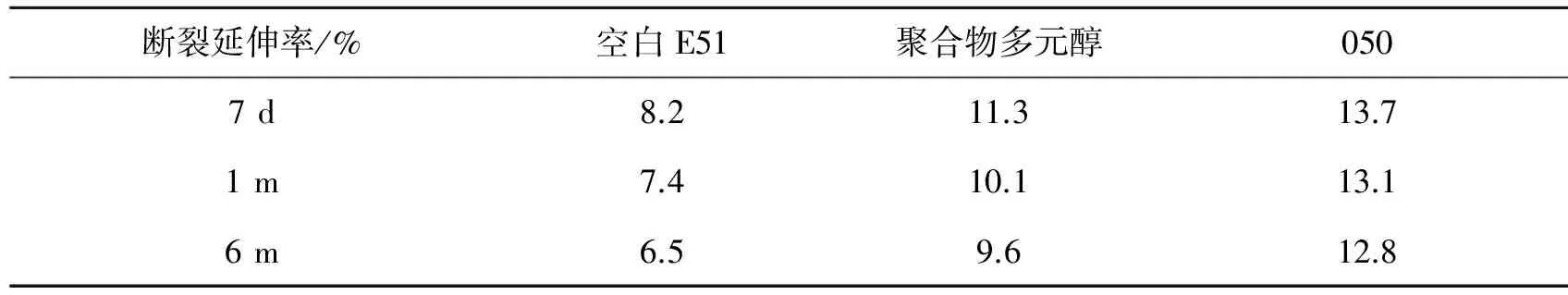

该研究用聚合物多元醇和050对E51进行改性,按照GB/T2568—1995《树脂浇铸体拉伸性能试验方法》进行断裂延伸率的试验。

表1 室温下不同增韧剂的延伸性能

从表1可以看出,添加了增韧剂的固化体较空白样的韧性有很大程度的提高,并且在后期得以保持。随着时间的延续,韧性有所下降,一是因为固化反应渐进完全,刚性会提升,二是因为环境因素使得材料老化。韧性的改善使得即便建构筑物在后期仍有变形位移的情况下,加固体也能在一定限度内弹性回应。

2.3 WJY系环氧树脂注缝胶固化剂的选择

环氧树脂的应用由来已久,与之配套使用的固化剂也有许多定型产品,此类固化剂以胺类为主导,常温下使用较多的为乙二胺、二亚乙基三胺、间苯二胺等等。这一类未经变性的单一化合物,使用起来各有利弊,比如二亚乙基三胺,虽然能比较好地降低体系黏度利于灌注施工,但是其敏感性使得环氧树脂固化时间短,掺量控制不好时很容易爆聚,操作性不佳;再比如间苯二胺,其固化时间长,能给施工人员充分的时间进行注浆操作,但是经它固化的环氧树脂呈刚性,脆性大易崩裂。此外,单一的胺类化合物都有一定的挥发性和毒性,接触皮肤起斑疹,对人体危害比较大;再结合现场实际使用情况,当它与环氧树脂反应时,如遇水或者潮湿环境,灌注胶液与基面的粘结力会大大降低,甚至不能与待处理的基面粘结,进而限制了其应用。既然单独使用一种固化剂不能满足工艺和固化产品性能的要求,那么考虑将同类的固化剂进行复配[5],使得产品的综合性能有所提升。

结构出现裂缝后,时常会伴随着渗漏现象,裂缝的整个内表面都是处于潮湿环境,针对此种情况,我们从多元胺固化剂化学结构与环氧树脂E51固化产物与基面的粘结性能入手,从聚酰胺、脂肪族胺、芳香族胺以及脂环族胺中分别选取其中的代表产品进行同条件试验。

根据JC/T1041—2007《混凝土裂缝用环氧树脂灌浆材料》进行粘结强度的评定。环氧树脂E51经10%环己基二甲醇二缩水甘油醚稀释,将胶液搅拌均匀后静置备用。胶液与固化剂的质量比为4∶1,分别将聚酰胺、脂肪族胺、芳香胺、脂环族胺类固化剂与胶液混合充分,再涂覆于断面之上,再将两段合拢,待完全固化后进行粘结强度的试验,结果见表2。

表2 不同种类的固化剂在干湿环境中的粘结强度

从实验结果可以看出,在粘接性方面,聚酰胺>脂环族胺>脂肪族胺>芳香族胺。

另一方面,为了便于现场施工,需要进一步降低环氧树脂胶液的体系黏度,选择黏度小的固化剂加入也可降低胶液初始黏度,从多元胺固化剂化学结构与物理特性的关系考虑,在黏度方面,脂环族胺<脂肪族胺<芳香胺<聚酰胺类固化剂,它们的加入对降低体系黏度是有利的。综合粘接性能的考量,脂环族胺类固化剂综合性能较其它更优,最终决定将其作为母体进行改性。

为了提高固化体与潮湿基面的粘结强度,引入一种主链为聚醚结构,末端活性官能团为胺基的聚合物,即聚醚胺。在合成过程中,可通过选择不同的聚氧化烷基结构,灵活地调节聚醚胺的反应活性、韧性、黏度以及亲水性。其中亲水性正是能形成油包水体系的前提,也是在潮湿基面维持较高粘接力的基础。于是,选取脂环族胺对聚醚胺类中毒性较小的端基聚醚进行复配,制备出WJY系环氧树脂注缝胶。

2.4 WJY系环氧树脂注缝胶的性能指标

WJY系列环氧树脂注缝胶采用A、B组分,A组分即为经稀释、增韧后的胶液,B组分为经脂环族胺改性的聚醚胺类固化剂。将两者按照设计配比搅拌均匀后入模成型。

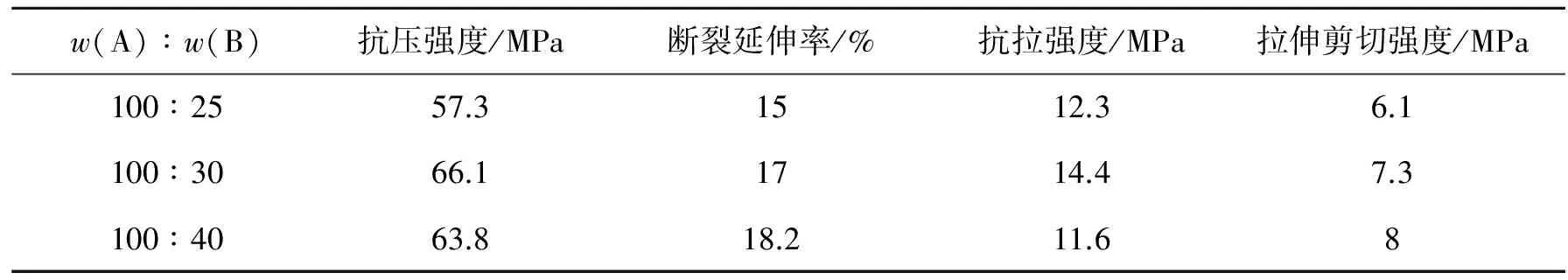

经测试,其力学性能如表3所示。

表3 WJY系环氧注缝胶力学性能

从实验结果可以看出,当固化剂的掺量由25%增至30%时,试块的抗压强度明显提升,这是因为固化剂中胺分子提供了足够数量的活泼氢原子参与环氧的固化,固化过程完全,此时抗压强度处于峰值;当固化剂的掺量持续增加时,富余的活泼氢没有能够参与固化而残留在固化体中,相当于填充物而存在,对强度的进一步增长是不利的,但是却能够提高固化体的柔韧性,使得断裂延伸率与拉伸剪切强度均得到提高,然而,从设计产品最终性能的实现与经济性的角度出发,固化剂的过量加入是不妥的。

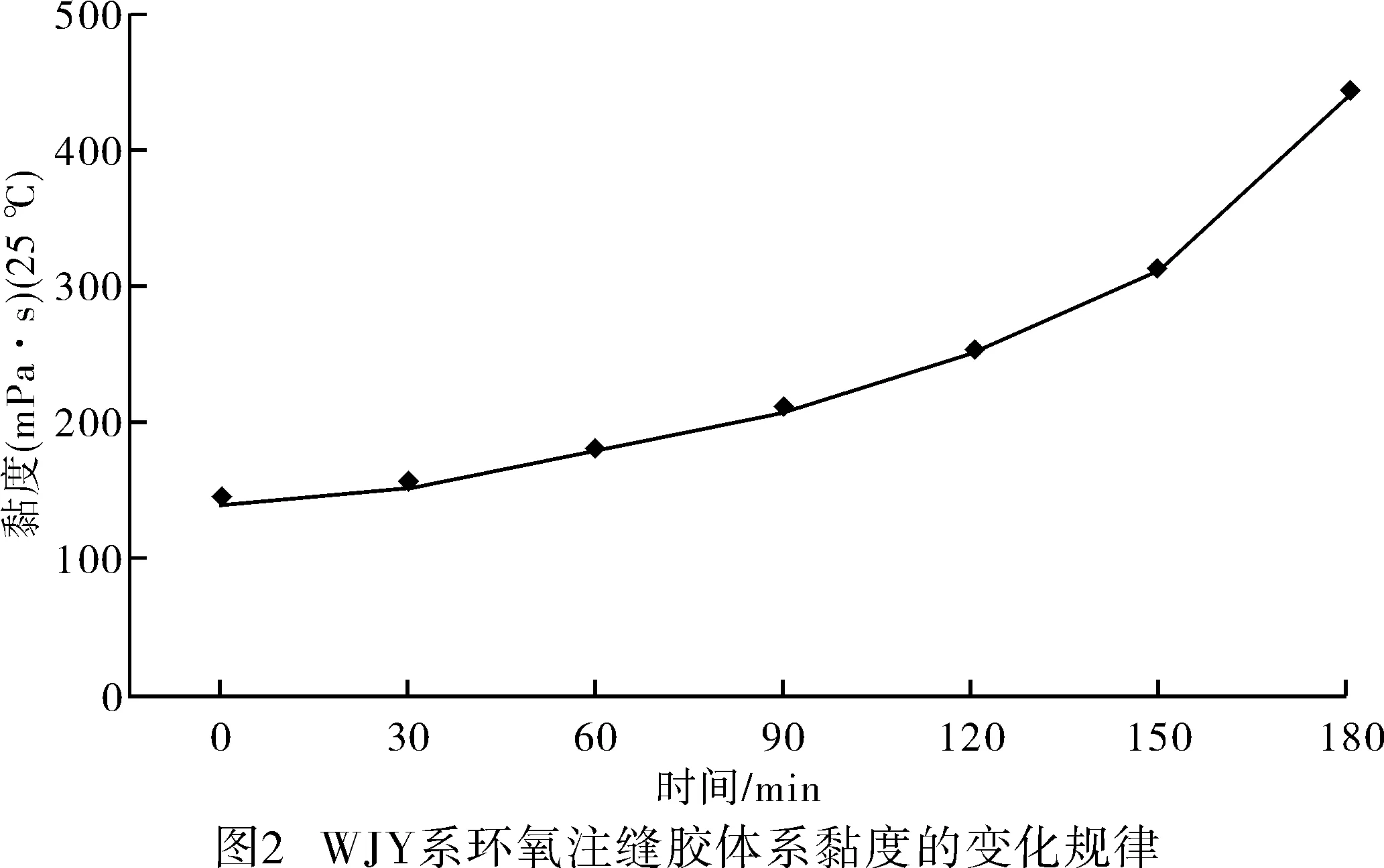

在实际施工应用中,经脂环族胺改性的聚醚胺类固化剂可操作时间长达4 h,经测试,在室温时,将A、B组分充分混合后,30 min内混合胶液的黏度几乎维持在稳定的200 mPa·s以下;随着固化反应的持续进行,黏度开始缓慢地上升,直至3 h时,仍然具有很好的可灌性,见图2。该系列的注缝胶在反应过程中发热量较低,能够适应夏季施工,不会因黏度增长过快而引起灌浆管路堵塞;而且其敏感性较差,对于现场计量不甚精确而导致的“爆聚”等问题能很好地回避;比较充分的操作时间能增加工效,也便于利用机具灌浆,使得浆液灌注得更加饱满。

3 施工工艺

3.1 裂缝清理

采用手持式打磨机沿裂缝进行打磨,打磨的宽度为裂缝两侧约20 mm,深度约1.5~2 mm的V形槽,并清除裂缝表面的钙质、析出物及其他杂物,用压缩空气吹洗清理干净。

3.2 布孔、埋设压浆嘴

1)确定布置孔位 应根据混凝土裂缝宽度、走向和弯曲程度来确定压浆嘴的位置。压浆嘴布置间距根据裂缝宽度进行选择,一般为300~500 mm布置一个压浆嘴。

2)埋设压浆嘴 对裂缝宽度大于0.2 mm的裂缝,按规定间距用环氧胶泥将注浆嘴骑缝固定,安放注浆嘴时要保持平稳,确保环氧胶泥不会封堵注浆嘴。注浆嘴安装完毕后应沿四周圆弧抹平,以确保粘接严密。

3.3 缝面封闭

在注浆嘴安装完成后,采用环氧封缝胶泥将除注浆嘴以外的裂缝全部进行封闭,封缝胶泥批刮时应注意胶泥的厚度控制在2 mm,宽度为左右各20 mm,保持均匀、平整,封闭应完整,防止灌浆时漏浆。

3.4 密封性检验

注浆嘴埋设及封缝完成24 h具有强度后,用空压机通过埋设的压浆嘴压入空气,一来对注浆嘴及裂缝进行吹洗,同时通过同条裂缝其它注浆嘴的出风情况,初步判断注浆嘴布置的合理性、胶泥封缝的密封性及裂缝内部的连通情况。

3.5 注浆

前面一切工作准备就绪后,即可开始注浆。按照确定的比例将一定量的改性环氧树脂与固化剂称重后混合搅拌均匀,立即倒入电动压浆泵的料仓内或者手持注射器内,进行注浆。注浆时按从低往高的顺序依次灌注,先从最低端的注浆嘴开始,当紧邻其上的注浆嘴出浆时,暂停注浆,快速用堵头将该注浆嘴封堵死,如此顺序进行。最后一个注浆嘴为排气用,可不注胶。在24 h内不得扰动注胶底座。

4 工程实际应用

某堤防江滩综合整治工程,总长7 503 m,其中新建地下覆土建筑堤防长1 746 m,共分为4座地下覆土建筑,总建筑面积120 796 m2,为地上四跨地下五跨双层钢筋混凝土框架结构。建筑物顶平台高程为28.4 m,顶部最大覆土厚度1.4 m,两侧用土体进行覆盖使地下覆土建筑隐藏于土堤堤身中。

地下覆土建筑砼结构浇筑完成后发现地下室墙体内侧和一些错层大梁上出现裂缝。其中,部分裂缝为贯穿性裂缝且有水渗出。当发现裂缝处渗水时,项目建设单位立即对渗水裂缝预先进行了聚氨酯压力灌浆,虽然止住了水源的渗出,但经历一段时间后原裂缝处又出现了新的渗漏点。为保证结构物的安全性、功能性和耐久性的要求,需对裂缝进行修补加固。

工程于2015年10月开始并于同年11月完工,工程完工一月后,对裂缝的压浆效果进行了钻芯抽样验证,钻芯直径为φ60 mm,深度200 mm(考虑到结构物对防水性的要求芯样不宜取得更深),取芯前采用钢筋探测仪对钢筋分布进行标注,取样时在条件允许下应尽量避开钢筋,现场结果如下:

1)注浆施工的墙及错层梁体裂缝附近没有出现新的裂缝。

2)注浆并涂装施工完成的涂装层表面光洁、色泽鲜艳,目视无明显变色、起泡、开裂、脱落、粉化、斑点等老化现象,且渗水缝再无水源渗出。

3)现场钻取芯样检验表明,采用WJY型环氧树脂修补处理的裂缝,灌注深度达到了取样深度的200 mm,且浆体完全充满灌注裂缝通路及途经的混凝土内部气孔处;注浆液与混凝土界面粘接牢固,浆体中部无通缝、断缝。

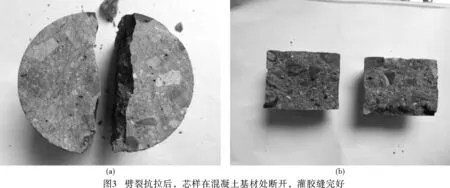

4)对芯样进行抗压和抗拉强度试验,经修补过后的混凝土强度36.8 MPa,抗拉强度为3.5 MPa,且为混凝土基材断裂(见图3),结果表明经WJY型环氧树脂修补处理的裂缝,完全起到封闭及加固的作用,且效果显著。

5 结 语

WJY系环氧树脂注缝胶在传统的注浆材料上进行了复配改性,该产品具有黏度低、强度高、韧性好、可操作时间长的优点,在工程应用中堵漏加固效果显著,现已在长丰大道预制箱梁裂缝注浆加固、中水电十一局断琴口泵站混凝土裂缝补强防渗、汉口江滩军用码头防洪墙的补强防渗等项目上推广使用,获得业主好评。

[1] 贺曼罗.建筑结构胶粘剂施工应用技术[M].北京:化学工业出版社,2001.

[2] 陈晓龙,朱 华,张晓华,等.低粘度裂缝修复用压注胶的制备与性能研究[J].新型建筑材料,2014(7):58-60.

[3] Wang Wei. The Research Development of Curing Technology and Curing Agents for Epoxy Resin[J]. Thermosetting Resin,2001,16(3):29-33,37.

[4] Shieh J Y,Wang C S. Synthesis and Properties of Novel Phosphours-containing Hardener for Epoxy Resins[J]. Journal of Applied Polymer Science,2000,78:1636-1644.

[5] 胡玉明.环氧固化剂及添加剂[M].北京:化学工业出版社,2011.