预应力筋用锚具静载试验主要影响因素分析

曾胜武

(葛洲坝集团试验检测有限公司,宜昌 443002)

锚具的静载锚固性能是由锚具组装件锚具效率系数ηa和达到实测极限拉力时组装件受力长度的总应变εapu确定。锚固性能应同时满足ηa≥0.95和εapu≥2%。该文通过实际比对测试等方式,分别从人、机、料、环、法等方面对锚具静载试验全过程进行深入分析,为设计单位、检测公司、生产厂家和施工单位提供一些参考。

1 试验人员能力状况

试验人员应持有行业检测证,如交通部质监局颁发的公路工程检测员证书。人员需熟练掌握《公路桥梁预应力钢绞线用锚具、夹具和连接器》JT/T329—2010标准中对于钢绞线-锚具组装件静载锚固性能试验的各项要求。对于理论知识和操作水平,相关检测人员进行定期培训学习。通过人员比对,从全程试验的监督情况看,试验各步骤均符合要求,人员对静载锚固性能影响较小。

2 试验环境情况

锚具的静载锚固性能试验中工作间环境温度为10~35 ℃。温度范围比较广,实际检测环境温度很容易达到。因此环境温度对静载锚固性能影响较小。

3 原材料检测结果分析

3.1 实际检测数据

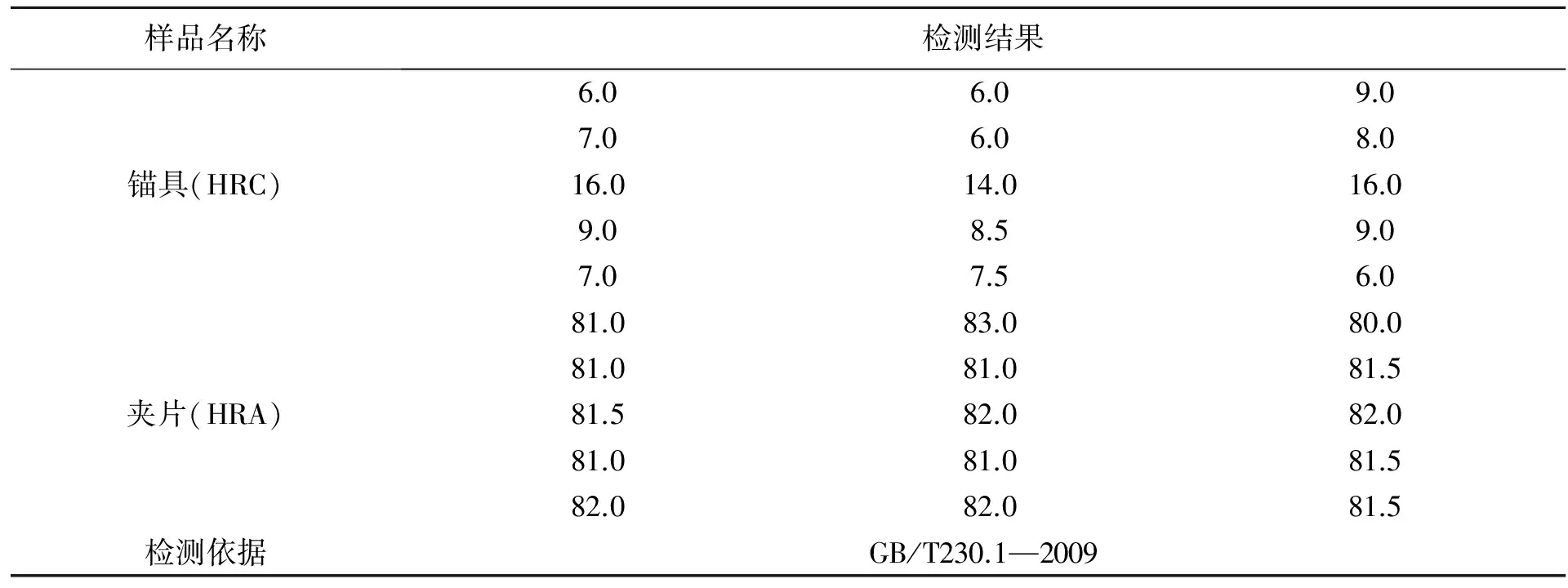

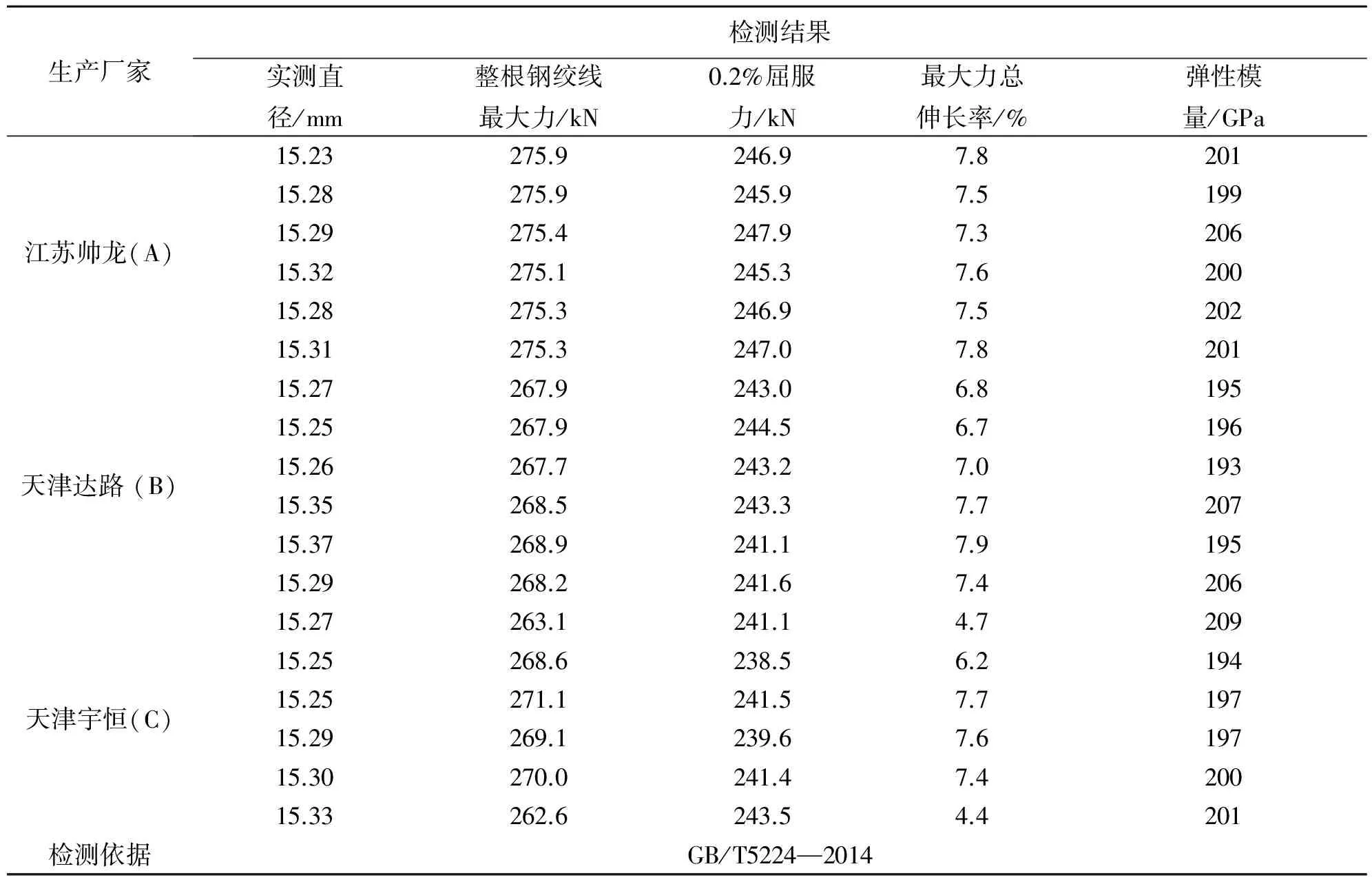

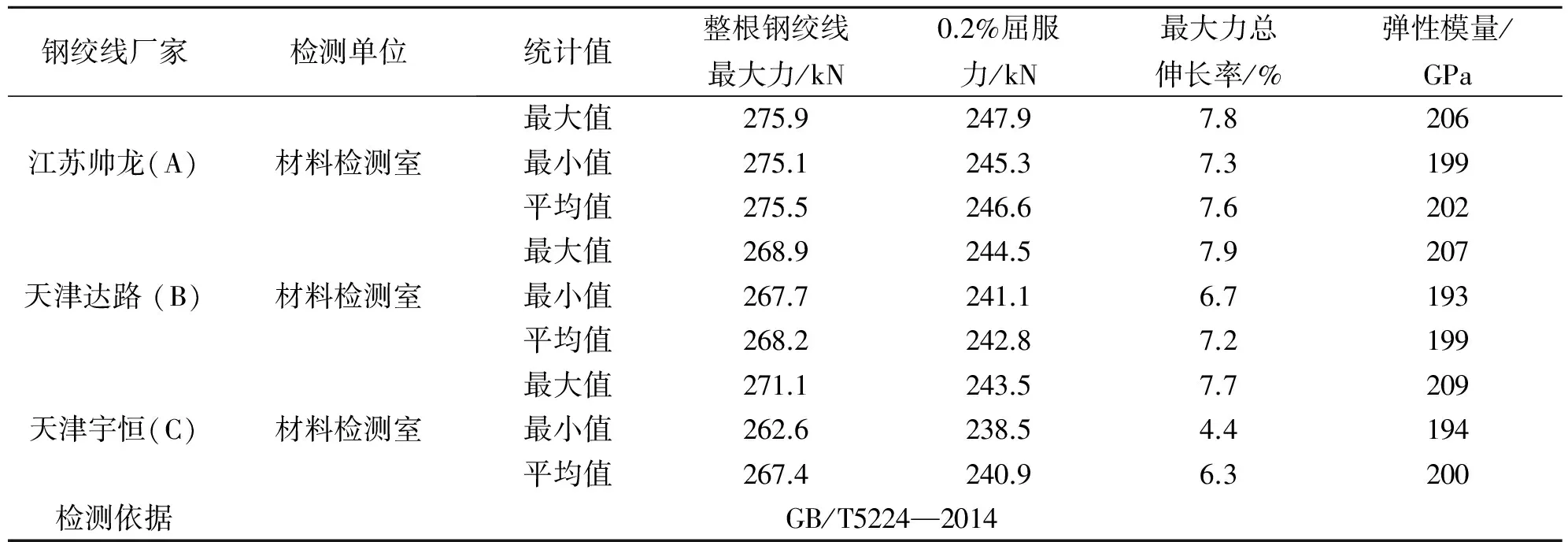

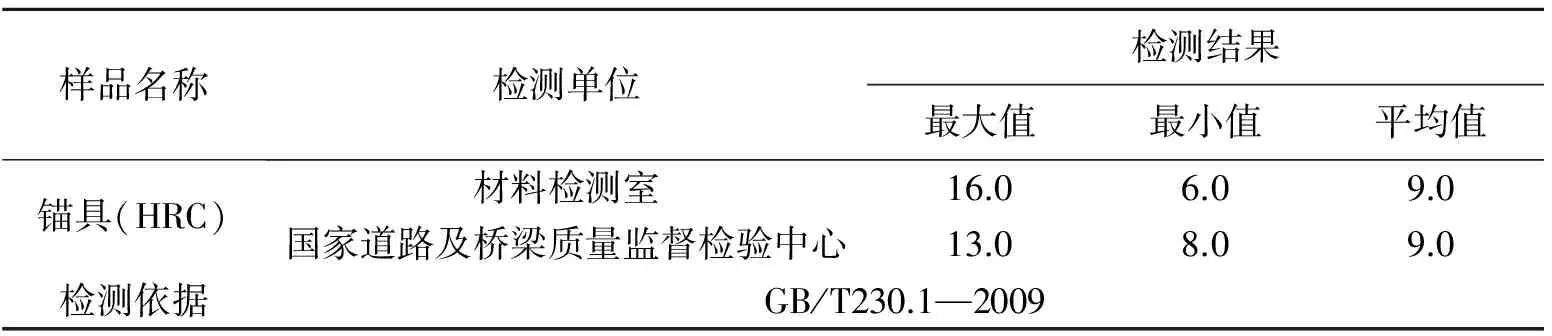

葛洲坝集团试验检测有限公司材料检测室对锚具、夹片的硬度以及钢绞线原材拉伸进行了实际检测,锚具、夹片为同一厂家规格型号,钢绞线为同规格型号但三个不同厂家。具体数据见表1硬度试验结果表,表2为钢绞线原材检测结果表。

表1 硬度试验结果表

表2 钢绞线原材检测结果表

1)从锚具硬度检测结果看,锚具硬度第三组离群,剔除离群值后检测结果在6.0~9.0之间,夹片硬度在80~82之间,相差不大,波动幅度在3以内。

2)从钢绞线原材检测结果来看,除C组组内最大力和最大力伸长率波动较大外,相同厂家批号的钢绞线检测结果剔除离群值后均较接近。最大力、屈服力的波动幅度在3 kN以内,伸长率的波动幅度在1.0%以内,弹性模量的波动幅度在13 GPa以内。

3.2 差异性统计分析

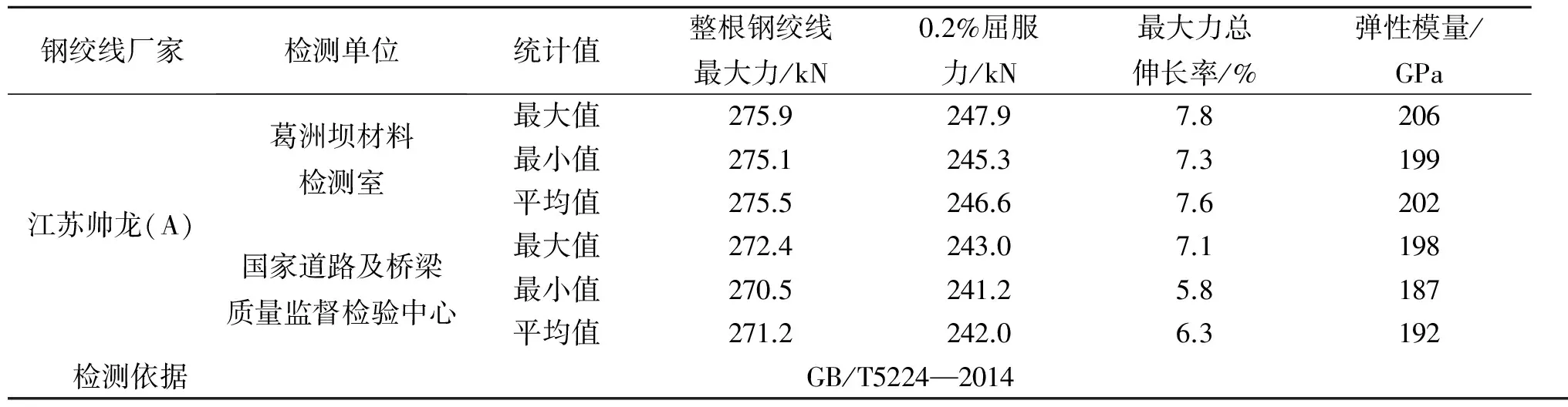

1)钢绞线厂家相同,不同检测单位进行比较分析,见统计表3。

表3 钢绞线原材检测结果统计表

从上述统计表3分析,(1)不同检测单位检测结果离散型较小。(2)就最大力和屈服力而言,材料检测室的检测结果比国家道路及桥梁质量监督检验中心的检测结果均高4~5 kN。(3)就弹性模量而言,材料检测室的检测结果比国家道路及桥梁质量监督检验中心的检测结果均高10 GPa。(4)就最大力总伸长而言,材料检测室的检测结果比国家道路及桥梁质量监督检验中心的检测结果均高1.3%。

因此说明材料检测与国家道路桥梁中心的各项检测结果(除弹性模量外)的差异均达到甚至超出同种材料的正常波动幅度。两家试验室的钢绞线原材检测结果差异较大。

2)不同钢绞线厂家,相同检测单位进行比较分析,见统计表4。

表4 钢绞线原材检测结果统计表

从上述统计表4分析,(1)除C组组内最大力和最大力伸长率波动较大外,相同厂家批号的钢绞线检测结果剔除离群值后均较接近。最大力、屈服力的波动幅度在3 kN以内,伸长率的波动幅度在1.0%以内,弹性模量的波动幅度在13 GPa以内。(2)A组厂家钢绞线的最大力、屈服力的波动幅度比B组检测结果高4 kN,B组厂家钢绞线的最大力、屈服力的波动幅度比C组检测结果接近,在2 kN以内。(3)A组最大力总伸长率与B组接近,在0.5%以内。C组最大力总伸长率较小,与其他两组相差1%。(4)弹性模量三组数据接近,相差在2 GPa以内。

3)相同厂家锚具、不同检测单位对锚具硬度进行比较分析,见统计表5。

表5 硬度试验结果统计表

通过上述数据统计分析,从锚具硬度检测统计结果看,检测室与国家道路及桥梁质量监督检验中心硬度检测结果相差不大,波动幅度在3以内。

因此说明材料检测室与国家道路及桥梁质量监督检验中心硬度检测结果差异小。

4 静载检测结果分析

锚固静载试验所用锚具厂家和规格一致,均为 4孔锚具。

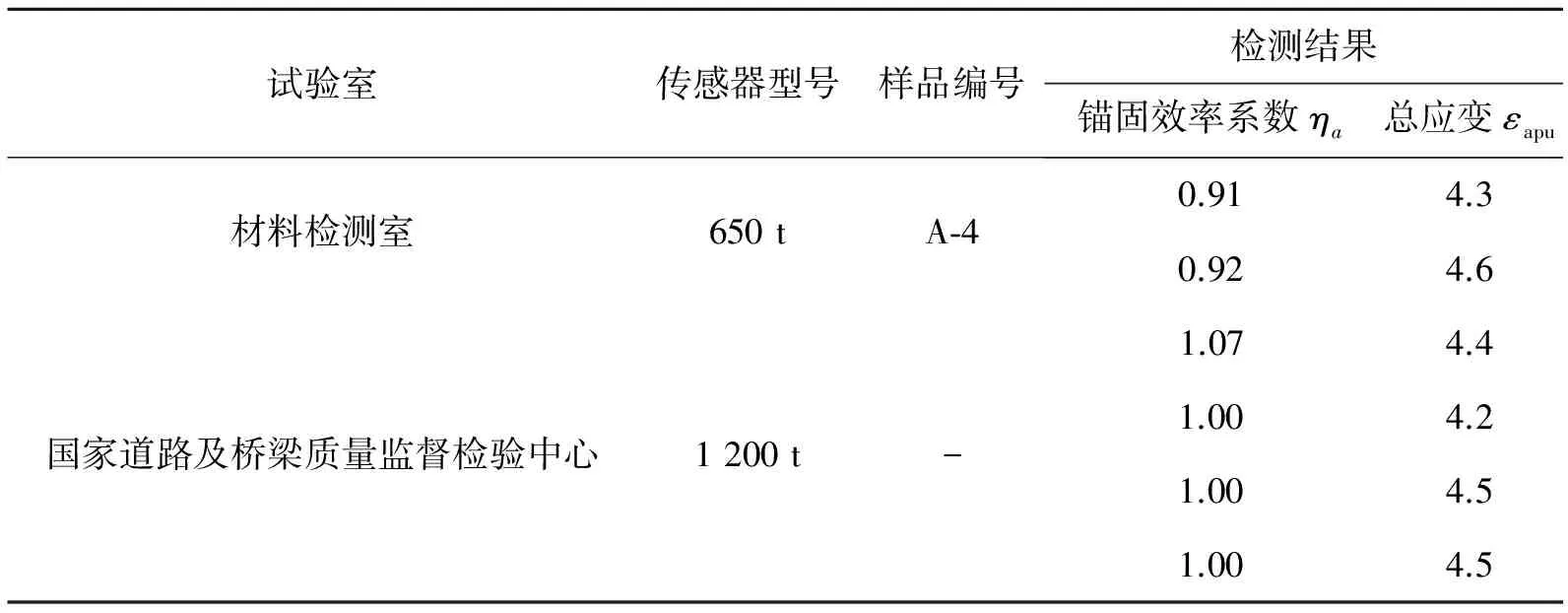

1)相同材料、不同试验室之间的检测结果差异分析,锚固静载试验具体试验数据见表6。

表6 锚固静载检测结果表

通过上述表6以及表3结果,分析如下:(1)材料检测室整根钢绞线最大力平均值为275.5 kN,国家道路及桥梁质量监督检验中心整根钢绞线最大力平均值为271.2 kN,从结果看材料检测室数据比国家道路及桥梁质量监督检验中心数据单根大4.3 kN,换算成四孔锚具对应钢绞线力值则大17.2 kN,通过计算锚具效率系数,材料检测室比国家道路及桥梁质量监督检验中心的锚具效率系数约小于0.02,这也符合上述实际检测结果,即材料检测室锚具效率系数比国家道路及桥梁质量监督检验中心小,约0.05~0.08波动范围。(2)材料检测室数据两个数据小,一个数据大 ,结果不均匀,极差值在0.16,分析可能是传感器极不稳定。(3)材料检测室与国家道路及桥梁质量监督检验中心总应变相差在0.3%以内,比较接近。因此说明材料检测室与国家道路及桥梁质量监督检验中心的钢绞线原材检测结果差异较大,则锚具效率系数结果差异大,总应变差异小。

2)相同试验室、相同锚具、不同厂家钢绞线之间的检测结果差异分析

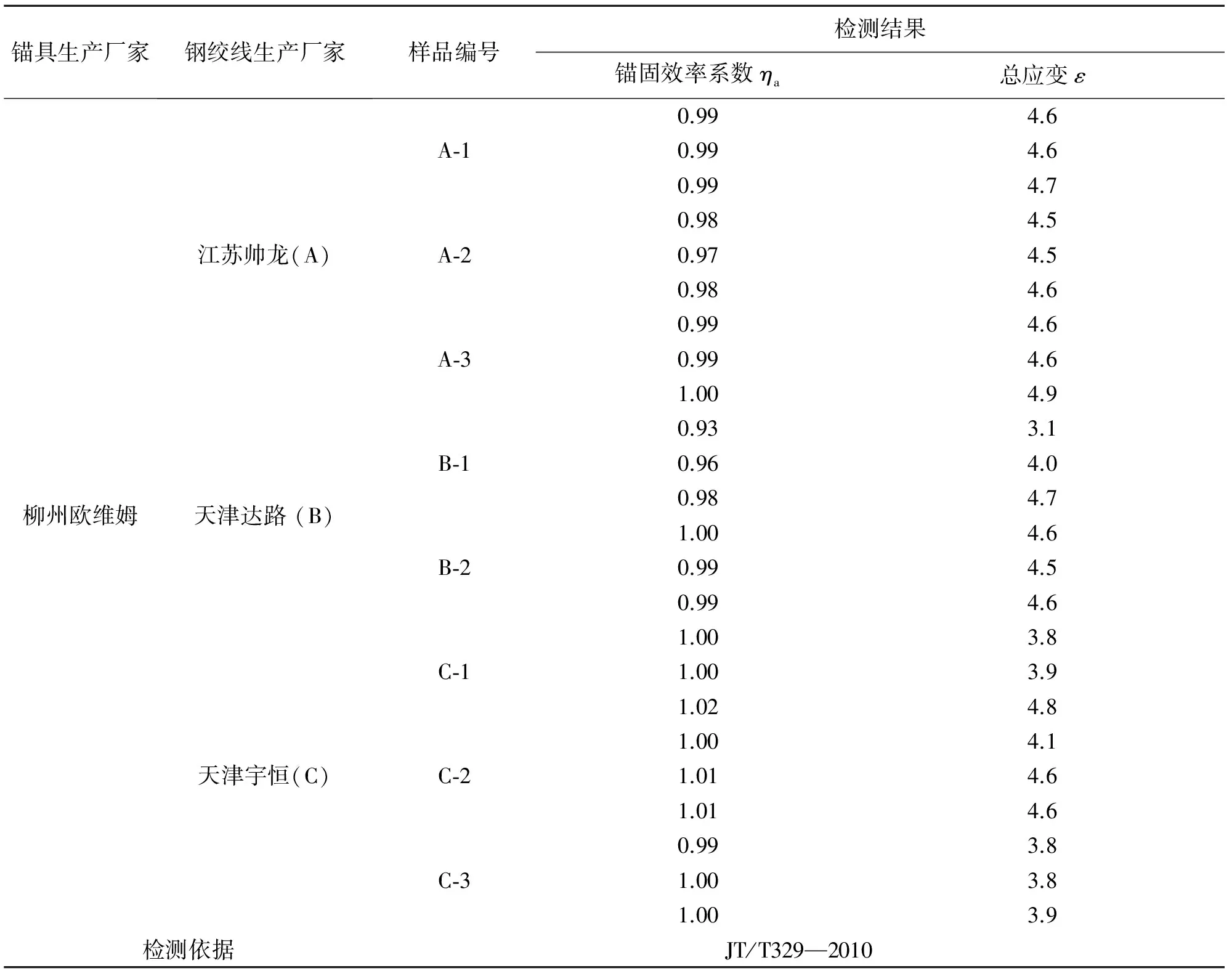

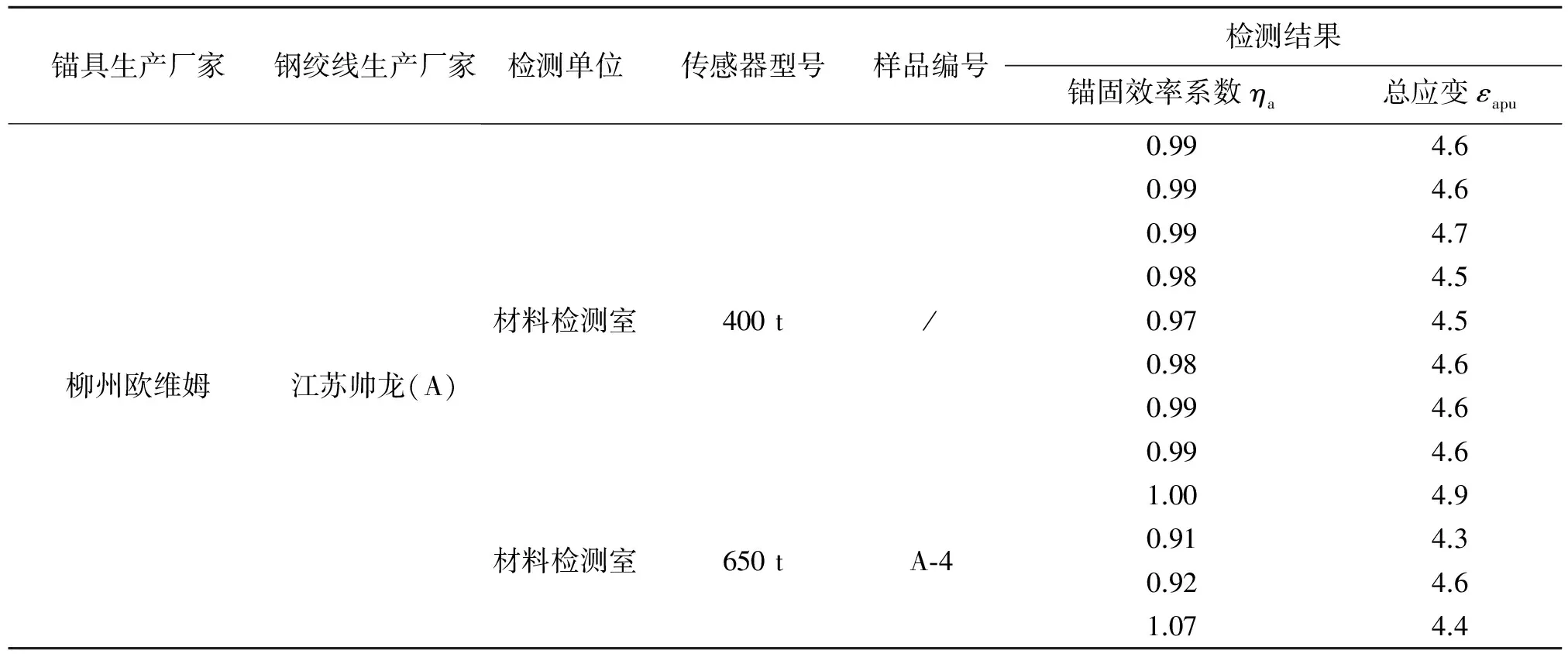

(1)实际检测数据

材料检测室采用柳州欧维姆锚具和不同厂家的钢绞线进行了钢绞线-锚具组装件锚固静载试验,试验均采用400 t传感器。具体检测结果如表7所示。

通过上述结果分析可知:(1)A组锚固效率系数和总应变结果均匀,平行试验锚固效率系数在0.03范围内,总应变在0.4%范围内;(2)B-1有一套锚固效率系数为0.93,分析可能是夹片安装不对中导致的原因,剔除此离群值,不参与以下统计分析;(3)C组锚固效率系数和总应变结果均匀,平行试验锚固效率系数在0.03范围内,总应变在0.8%范围内。

(2)差异性统计分析

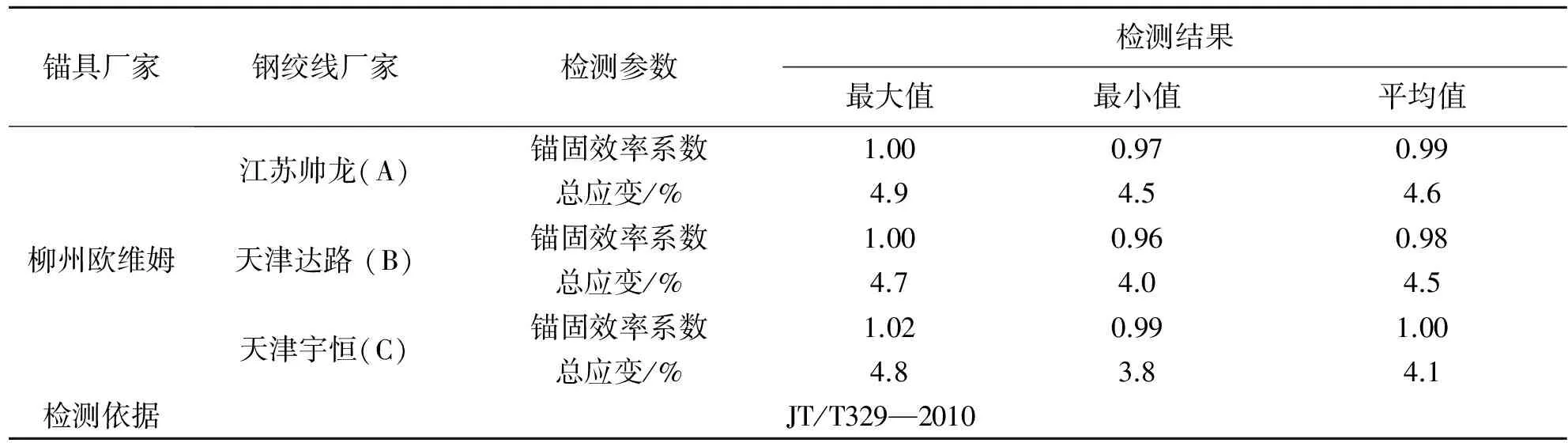

钢绞线-锚具组装件锚固静载试验具体结果统计分析,见统计表8。

从上述三个钢绞线厂家的检测数据整体来看:①3组钢绞线厂家锚固效率系数检测结果影响不大,极差在0.02以内;②3组钢绞线厂家的总应变偏差在0.5%,偏差较大。

因此说明3组钢绞线对组装件锚固效率系数检测结果影响不大,对总应变偏差较大。

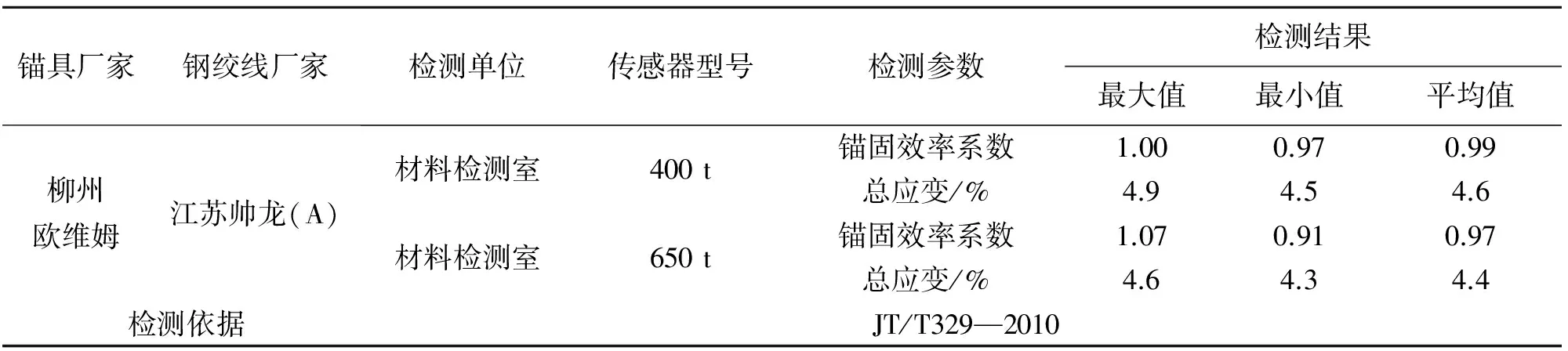

3)相同检测单位、相同材料、不同传感器之间的检测结果差异分析

锚固静载试验具体试验数据见表9,锚固静载试验具体试验分析见表10。

从上述统计表可知:(1)400 t传感器的锚固效率系数和总应变均要比650 t传感器数据大0.02%;(2)其中650 t传感器不稳定,据检测员讲述,前两套数值是在星期五采集,后一套是在下一周的星期一试验所得,中间天气有很大变化。从检测结果看锚具效率系数偏差在0.16,说明传感器极不稳定。因此传感器的型号、精度及长期性对静载效率系数结果影响很大。(3)两种传感器总应变接近,相差0.02%,说明材料检测室位移传感器相对稳定。

表7 钢绞线-锚具组装件锚固静载试验结果表

备注:静载破坏部位 :A厂有0个中间断,其他破坏部位夹片交接处;B厂有两个中间断,其他破坏部位夹片交接处;C厂有四个中间断,其他破坏部位夹片交接处。

表8 钢绞线-锚具组装件锚固静载试验结果统计表

表9 锚固静载检测结果表

表10 钢绞线-锚具组装件锚固静载试验结果统计表

5 结 语

通过以上试验检测比较分析,锚固静载试验的主要影响因素分析如下:

1)试验环境温度和检测人员对检测结果影响较小。

2)锚具静载试验所选用的原材料性能对静载试验检测结果影响较大。

通过相同试验室、相同锚具、不同厂家钢绞线之间的检测结果差异分析:说明钢绞线对组装件锚固效率系数检测结果影响不大,但是对总应变偏差较大。

3)锚具静载试验原材料检测所用设备精度对静载试验检测影响较大。

通过相同材料不同试验室之间的检测结果差异分析,得知钢绞线原材检测结果差异较大,则锚具效率系数结果差异大,总应变差异小。

4)锚具静载试验锚固性能试验所采用的设备对静载检测结果影响较大。

通过不同传感器之间的检测结果差异分析,得知静载试验传感器的量程、精度及长期性对静载效率系数结果影响很大。

[1] GB/T14370—2015.预应力用锚具、夹具和连接器[S].北京:中国标准出版社,2015.

[2] JT/T329—2010.公路桥梁预应力钢绞线用锚具、夹具和连接器[S].北京:中国交通运输部,2010.

[3] GB/T230.1—2009.金属材料 洛式硬度试验 第一部分试验方法[S].北京:中国国家标准化管理委员会,2009.

[4] GB/T5224—2014.预应力混凝土用钢绞线[S].北京:中国国家标准化管理委员会,2014.