轻型钻井泥浆泵的研制与开发

卢 杉

石油被称为是国民经济运转的“血液”,工业经济的命脉,世界各国都把石油开采和保障石油供应安全放在国家战略的重要地位。作为钻井循环系统的“心脏”,泥浆泵在钻井过程中起到不可或缺的作用:以高压经软管、水龙头及钻杆柱中心孔向井底输送高粘度、大比重和含砂量较高的钻井液,用以冷却钻头、冲刷井底、破碎岩石,从井底返回时携带出岩屑。钻泥浆泵工作依赖于调速和排量的稳定性,工作环境恶劣,故其设计制造要求较高[1],见图1。

图1 钻井泥浆泵的结构

1.钻井泥浆泵研究现状

随着对原油的依赖程度不断加深,我国加大了石油钻采设备研发的力度,制造水平基本上能够实现自给,但现代先进的钻采设备即超深钻井泥浆泵设备与国外先进水平还有不小差距。

目前海洋深水油气田的开发依靠远洋石油钻井平台,钻井深度不断加深,要求更换大功率和高压力的石油钻井泥浆泵,现有技术为增加泥浆泵的功率和压力,采用改变泥浆泵本身的体积和结构件的尺寸,增加了泥浆泵的体积和重量。深海钻井中泥浆泵的运输采用直升飞机吊装,泥浆泵的体积和重量不断增大,其运输和使用受到极大限制。因此,深海钻井开发研究大功率、轻便型钻井泥浆泵迫在眉睫。

国产泥浆泵存在的问题:机体体积庞大,钻井泵重量大,难以适应现代轻便钻机的要求,制约着钻机的移运性;对大功率泥浆泵的设计主要依赖于经验,其关键零部件的设计主要参考国外同类泥浆泵的设计尺寸,没有进行过定量的理论研究。

2.研究达到的目的

旨在为大功率泥浆泵关键零部件尤其是泵体和连杆的设计提供理论与技术依据,以提高我国泥浆泵的国产化水平,逐步摆脱对国外同类产品的依赖。

经过结构优化后的轻型泥浆泵主要应用于国内外大型石油钻井平台,JF-1000型泥浆泵在不增加整套设备重量的前提下,达到JF-1300型泥浆泵的功率和压力,可以同时满足1000HP和1300HP不同的工况条件,只需更换相应电机就能够提高泥浆泵的功率等级,提高了设备运行的可靠性,保证了产品质量,有效降低了生产成本。本项目技术先进,设计合理,在轻型泥浆泵关键零部件结构的优化设计方面有创新。

3.关键技术问题主要研究内容

JF-1300轻型泥浆泵存在的主要关键技术问题有以下几点。

(1)大齿圈和小齿轮轴的材料和工艺研究;

(2)在 1300HP工况下,对 JF-1000泥浆泵泵体的结构优化设计;

(3)在 1300HP工况下,对 JF-1000泥浆泵连杆的结构优化设计。

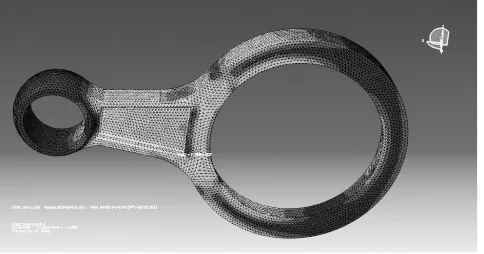

研究时先从理论分析泥浆泵动力端,找出影响动力端性能的参数,然后用UG三维软件进行建模,有限元软件Abaqus动态仿真并优化设计:首先对1000HP三缸单作用泥浆泵动力端的曲柄连杆式三缸泵进行分析,然后用UG构建三维模型和运动仿真,在1300HP工况下运用有限元软件ABaqus进行应力、应变分析,结果见图2、图 3,解决了目前由曲柄连杆驱动存在的问题[3]。

图2 连杆应力分析结果

图3 出现在曲轴和连杆轴承处的应力分析

在此基础上,分析小齿轮轴和大齿圈的工况,通过改变材料、热处理工艺和机加工工艺满足高一级功率下承载要求;对泥浆泵动力端三维建模;泥浆泵动力端建立了动力学模型并进行了仿真分析;泥浆泵动力端部分部件进行了应力、应变分析并优化设计,通过动力端优化研究,获得了泵优化参数,图4、图5[4]。

图4 曲轴的最大压应力分析

图5 曲轴轴承座与侧板的焊缝接触处最大应力

4.优化结果

(1)改变小齿轮轴材料和两齿轮加工工艺,增加JF-1000小齿轮轴和大齿圈的整体硬度和齿面硬度,保证两个齿轮在1300HP工况下强度和硬度足够。

(2)在泥浆泵1300HP工况下,对JF-1000HP机壳最大受力条件进行有限元分析,判断机壳的应力集中部位和危险部位主要集中在两侧板与曲轴轴承座、隔板连接位置,对机壳进行了优化设计。

(3)通过对连杆最大受力条件进行有限元分析,得到最大应力位于连杆大头与杆身的过渡圆角处,把杆身实体结构改为工字钢结构,并且减少连杆两头壁厚,实现了优化设计。

5.达到的主要技术指标

经过本项目的研究,为JF1300轻型泥浆泵关键零部件的设计奠定了理论基础和技术依据。

(1)将 1000HP泥浆泵小齿轮轴和大齿圈的整体硬度和齿面硬度分别增加15%和20%,提高齿轮的耐磨性和承载能力,保证齿轮在1300HP工况下强度和硬度足够。工艺流程:齿坯粗加工-调质-齿坯精加工-齿面加工-齿面激光淬火-磨齿,小齿轮轴的整体布氏硬度为HB255~295,两齿轮齿面的洛氏硬度为HRC50~55。

(2)根据有限元分析结果,针对设计中的薄弱环节以及安全系数过大的尺寸,对泵体关键部位及连杆进行改进设计。

(3)在节约材料的基础上,改进的泥浆泵泵体及关键零部件的结构尺寸能满足1300HP泥浆泵的工作要求。

经过结构优化后的泥浆泵主要应用于国内大型石油钻井平台,在不增加重量的前提下,提高了设备运行的可靠性,保证了产品质量,使泥浆泵产品的标准化、系列化成为可能。

该项目将具有广阔的市场前景,为保证该项目研究成果的推广应用,采取以下措施:与国内泥浆泵生产企业深入合作,加大合作力度,力争将此技术推广,以期使泥浆泵产品系列化、标准化,建立适合自身的企业标准;提高功率泥浆泵的国产化水平,使国内石油钻采设备行业逐步摆脱对国外设计技术的依赖。

据统计,目前对于轻系列钻井泵的需求,国际市场每年用于远洋石油钻井及其他煤田、矿产、水利等在2000台以上。该技术在满足使用的情况下提高了设备运行的可靠性,降低了成本,提高了利润,具有巨大的经济和环境效益。

[1]杨琴.国内外钻井泥浆泵发展概况[J].机械工程师,2008(10):63-64.

[2]宋保华,王立梅,贺建隆.三缸单作用泥浆泵曲轴受力分析[J].化学工程与装备,2011(6).

[3]郭绍波.F-1600往复式泥浆泵机体有限元分析[D].兰州:兰州理工大学,2011.

[4]王建平,张盼盼,等.1800HP型泥浆泵泵体有限元仿真分析与结构改进[J].机械工程师,2017(1).