超临界CO2条件下二次酶解米糠的研究

王玉琦 王东华 李婷婷 王 旭 于殿宇

(东北农业大学食品学院1,哈尔滨 150030)(东北农业大学园艺学院2,哈尔滨 150030)

米糠是稻米加工的副产物,它的利用价值非常高,含有的必需氨基酸平衡合理,生物效价高[1]。研究表明,米糠中富含多种营养成分和生理活性物质,其中米糠多糖能降血压、降血糖和抗肿瘤;米糠中植酸钙有促进人体新陈代谢和骨骼组织生长发育的功能;米糠蛋白是目前世界公认的优质植物性蛋白,米糠中含有10%~20%的米糠蛋白[2]。米糠蛋白不含抗营养因子,对人体具有低过敏性、抗癌活性和保健的功能[3-8],米糠蛋白功效比为2.0~2.5,与牛奶中功效比为2.5的酪蛋白相近,消化率达90%以上,米糠蛋白的营养价值可与动物蛋白相媲美[9-10]。目前,从米糠中提取米糠油的研究比较深入,由于研究技术的限制,造成我国米糠资源的利用率仍然偏低,经脱脂后的米糠中仍有多种水溶性营养物质没被提取出来,如可溶性的米糠蛋白、米糠多糖、碳水化合物、植酸、维生素、矿物质等。

米糠中的植酸盐与蛋白质和糖类等物质易结合形成难溶的复合物,同时米糠蛋白分子间又含较多二硫键,导致米糠蛋白的溶解性降低,从而使营养物质利用率下降[11-12]。已有研究用酶法改善米糠的溶解性,其反应条件温和,不产生有害物质,且米糠粉得率较高[13-14]。白莉等[15]分别采用α-淀粉酶、纤维素酶和果胶酶对米糠提取蛋白,得到蛋白质提取率分别为37.85%、43.93%、30.73%,其中纤维素酶的提取效果最佳。王雪飞等[16]比较了多种酶酶解回收蛋白质,回收率达62.04%,但由于是单一酶作用,蛋白质回收率低;李坤等[17]采用淀粉酶、纤维素酶和植酸酶复合酶法提取米糠蛋白,米糠蛋白提取率为80.06%。但在超临界CO2状态下利用植酸酶、淀粉酶和碱性蛋白酶的复合酶法生产米糠粉还鲜见报道。反应物在超临界流体中的溶解度增大,使酶与底物充分接触,反应时间短、效率高,且超临界CO2具有无毒无味、化学性质稳定、经济、来源广泛、不会对热敏性食品及其风味产生影响等优点[18-20]。

本实验利用植酸酶将难溶性的植酸盐络合物酶解后,把蛋白质释放出来,而不影响蛋白整体结构,解除它们对蛋白质和淀粉的干扰[21-22];再选择一定比例的碱性蛋白酶和α-淀粉酶消除淀粉与蛋白质的交联作用,降低淀粉分子的分支化度,增加直链淀粉的比例,通过对蛋白质进行降解使其转化为容易消化吸收的多肽,有利于蛋白质和糖类等营养成分的提取[23],提高米糠蛋白的溶解性。

本研究主要考察超临界CO2流体对酶的酶解效率影响,以及将淀粉酶解为可溶解的多糖和单糖的效率以及蛋白质的提取效率,考察制得米糠粉的成分和得率,确定二次酶解对米糠粉特性的影响。

1 材料与方法

1.1 材料与仪器

低温脱脂米糠:黑龙江省北大荒米业集团有限公司;植酸酶(10 000 U/g,食品级)、α-淀粉酶(10 000 U/g,食品级)、碱性蛋白酶(60 000 U/g,食品级):上海万安科技有限责任公司;3,5-二硝基水杨酸、乙醇、盐酸和烧碱等均为分析纯。

RE-501旋转蒸发仪:北京瑞成伟业仪器设备有限公司;JMS-50胶体磨:廊坊利杰食品有限公司;150 mL超高压反应釜:实验室自制;LD4-2A低速离心机:北京医用离心机厂;B-290喷雾干燥机:瑞士BUCHI公司。

1.2 实验方法

1.2.1 脱脂米糠酶解的过程

在常压状态下,称取低温脱脂米糠10 g,加入80 mL体积的水分,浸泡处理后经胶体磨磨浆,得到米糠浆液,添加到150 mL超高压反应釜内,参照王雪飞[24]的实验条件并略有改动,植酸酶的添加量为1.0%,pH为5.5,酶解温度50 ℃,将其加入反应釜内,酶解一定时间后,终止反应,灭酶钝化后,将底物经离心分离、蒸发浓缩和喷雾干燥后称重,得到一次酶解产物。同样方法,将底物添加到150 mL超高压反应釜内,充入8 MPa CO2,使酶解反应在超临界CO2状态下进行。

得到一次酶解产物后,在常压状态下,调节超高压反应釜内温度和pH以适应碱性蛋白酶与α-淀粉酶的反应条件,再加入适量碱性蛋白酶与α-淀粉酶,酶解一定时间后,终止反应,得到的产物经灭酶钝化处理后,得到二次酶解产物。将底物冷却至室温,在3 000 r/min条件下离心分离5 min,得到滤渣和滤液。将滤液利用旋转蒸发仪浓缩后,通过真空喷雾干燥,进风温度185 ℃,出风温度90 ℃,离心喷雾转速2 000 r/min,得到米糠粉并称重。同样方法,得到一次酶解产物后,将酶添加到150 mL超高压反应釜内,充入8 MPa CO2,调节超高压反应釜内温度和pH,使酶解反应在超临界CO2状态下进行,灭酶钝化后得到二次酶解产物,再经离心分离和喷雾干燥后,得到米糠粉并称重。

1.2.2 产品得率的测定

米糠粉是脱脂米糠经过复合酶水解法等处理后得到的富含多种营养元素的固态粉末,根据米糠粉得率来反映脱脂米糠酶解的效果:

得到二次酶解产物后,加上一次酶解产物的质量比上脱脂米糠的质量为二次酶解后的得率。

1.3 原料组分测定

水分含量:GB/T 5497—1985《粮食、油料检验 水分测定方法》;灰分:GB/T 5505—2008《粮油检验 灰分测定法》;粗脂肪含量:GB/T5512—2008《粮食、油料检验 粗脂肪测定法》;淀粉含量:GB/T 5009.9—2003《食品中淀粉的测定方法》;膳食纤维含量:GB/T 5009.88—2008《食品中膳食纤维的测定》;还原糖含量:GB/T 5009.7—2008《食品中还原糖的测定方法》;蛋白质含量、氮溶指数(NSI):GB/T 5009.5—1985《食品中蛋白质的测定》;可溶性糖含量(以蔗糖计)的测定采用苯酚-硫酸法[25]。

1.4 速溶性分析

参照刘晓毅[26]的方法测定米糠粉的速溶性,用45 g温度为80 ℃的蒸馏水,溶解5 g酶解后脱脂米糠粉,启动搅拌器低速搅拌,记录粉末完全溶解的时间为t,根据QB/T 4067《食品工业用速溶茶行业标准》,全部溶解的时间在5 s内即为速溶。

1.5 数据分析

所有实验数据重复3次,利用正交设计助手对数据进行统计并做方差分析,用Origin 8.0软件作图。

2 结果与分析

2.1 一次酶解脱脂米糠的效果

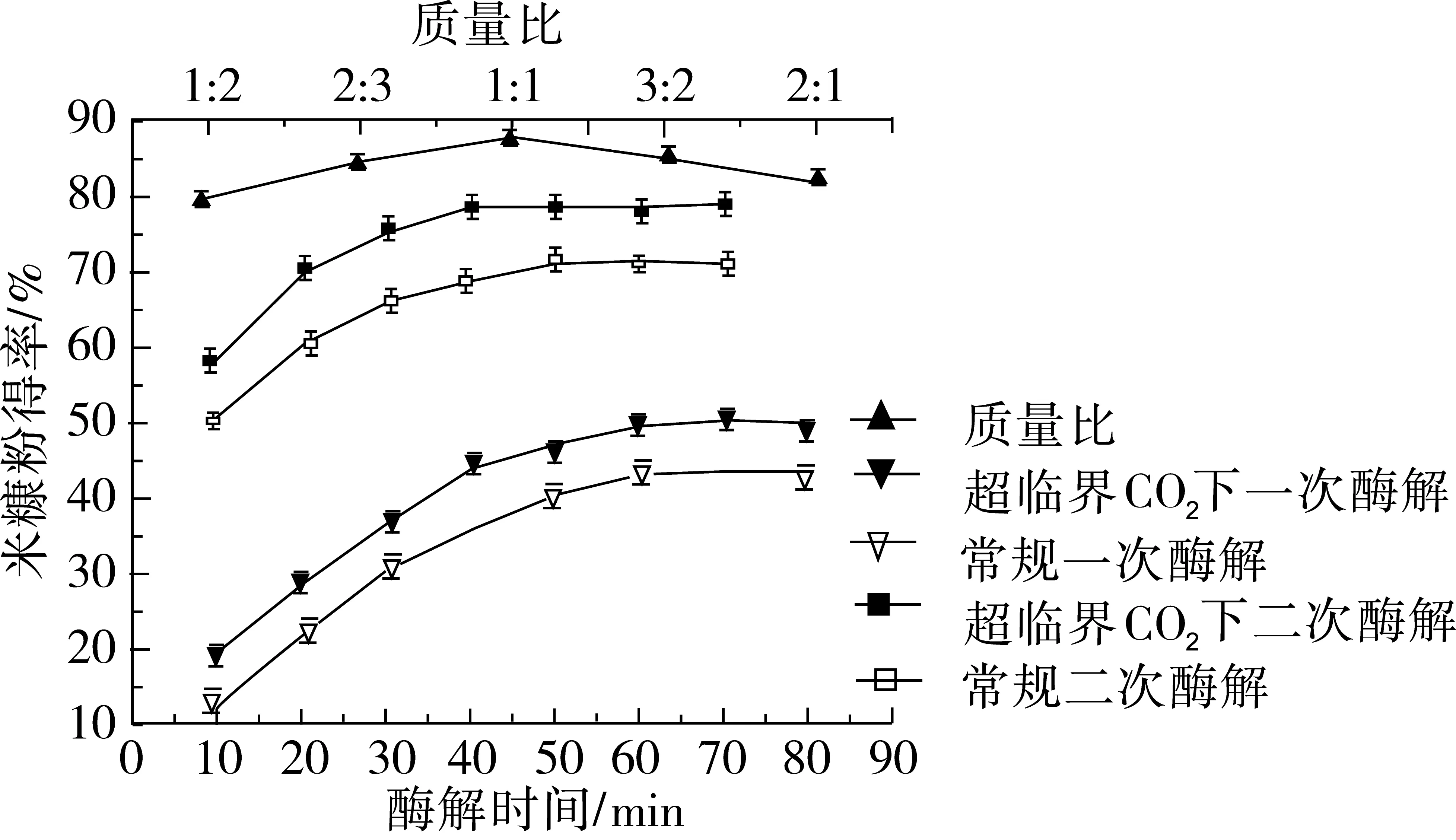

在常压下酶解时间为70 min时,米糠粉得率最高为42.3%,在超临界酶解脱脂米糠,当酶解时间为60 min时,米糠粉得率最高为48.2%,可以看出在超临界CO2条件下酶解脱脂米糠后,因其在超临界流体中的溶解度增大,酶与底物充分接触,使反应时间缩短、酶解效率高。如图1所示,超临界CO2状态下米糠粉得率较常规酶解高出14.0%左右,酶解时间缩短了10 min。

图1 酶解时间和质量比对米糠粉得率的影响

2.2 碱性蛋白酶与α-淀粉酶最佳配比的选择

在1.2.1所述条件下进行,碱性蛋白酶与α-淀粉酶的酶添加量4.0%,酶解时间60 min,pH为8.0,酶解温度55 ℃时,按照不同的比例进行酶解,结果如图1所示。最终确定碱性蛋白酶与α-淀粉酶质量比为1:1时,米糠粉得率最高。没有选择在常压的条件下进行,由于在实验中发现超临界CO2的条件下只影响酶的酶解效率和米糠粉的得率,不影响其酶的比例,故此常压条件下实验并未体现。

2.3 二次酶解脱脂米糠的效果

2.3.1 酶解时间对米糠粉得率的影响

调节pH 8.0,酶添加量4.0%,温度55 ℃,在磁力搅拌条件下分别进行超临界和常压酶解反应,考察碱性蛋白酶和α-淀粉酶酶解时间对米糠粉得率的影响,实验结果如图1所示。

由图1可知,脱脂米糠在超临界CO2体系酶解反应中,在开始的一段时间里,随着酶解时间的增加,米糠粉得率逐渐提高,这是由于此时底物浓度较高,酶解时间较短,反应还未饱和。酶解时间为60 min时,米糠粉得率达到最高,之后趋于稳定,这是由于反应趋于饱和状态,随着产物浓度的增加,对底物产生了抑制作用,且酶的活性逐渐降低,因此米糠粉得率几乎不再增加,所以选择最适酶解时间为60 min,而常规酶法酶解最适时间70 min。原因可能是在超临界CO2状态下激发了酶的活性中心,同时进行二次酶解新鲜米糠蛋白,使酶在各自的反应体系内更好地发挥了效率,使酶解的时间缩短,所以在超临界CO2体系下生产米糠粉的酶解反应时间相比于常规酶法大大缩短了,提高了酶解效率的同时提高了米糠粉得率。

2.3.2 酶添加量对米糠粉得率的影响

按照1.2.1方法进行,调节pH 8.0,温度55 ℃,加入不同量的酶,在磁力搅拌条件下分别进行超临界和常压酶解反应,酶解时间为60 min,考察酶添加量对米糠粉得率的影响,实验结果如图2所示。

图2 酶解温度、pH及酶添加量对米糠粉得率的影响

由图2可知,开始时随着酶添加量的增加,米糠粉得率逐渐增加,当酶添加量超过4.0%时,酶解反应中米糠粉得率的增加趋于平缓。是由于随着酶添加量的增加,酶分子与底物结合位点增多,反应速度加快,当酶量趋于饱和时,继续增加对米糠粉得率影响不大,结合成本考虑,选择最适添加量为4.0%。而且从图2中可以看出超临界CO2条件下米糠粉得率高于常规酶法酶解米糠粉的得率。

2.3.3 酶解液pH对米糠粉得率的影响

在温度55 ℃,酶添加量4.0%,pH不同的情况下,在磁力搅拌条件下分别进行超临界和常压酶解反应,酶解时间为60 min,分别考察2个酶解反应中pH对米糠粉得率的影响,实验结果如图2所示。

由图2可知,米糠粉得率随pH的增加呈现先升高后下降的趋势,当酶解pH为8.0时,米糠粉得率最高。这是由于pH一般影响酶活性部位可影响基团、复合物及底物的离解,且酶在一定的pH范围内才有活性,超过一定的pH后,酶的空间结构会发生改变,以致使酶失活。只有在最适pH条件下活性最高,从而将底物最大程度的转变为酶解产物,米糠粉得率最高,所以选择酶解最适pH为8.0。且在超临界CO2条件下米糠粉得率较高。

2.3.4 酶解温度对米糠粉得率的影响

调节pH 8.0,酶添加量4.0%,在不同温度条件下,在磁力搅拌条件下分别进行超临界和常压酶解反应,酶解时间60 min,考察酶解温度对米糠粉得率的影响,实验结果如图2所示。

由图2可知,米糠粉得率随着温度的升高而逐渐增加,当酶解温度55 ℃,米糠粉得率达到最高,随后又逐渐下降。原因是在未达到最适温度之前,温度升高,酶分子与底物分子之间有效碰撞频繁,致使酶分子与底物之间的结合速度加快,促进酶解反应的进行,当温度达到了酶的最适温度时,最利于酶解反应;超过了酶系的最适温度,会使得维持酶自身结构的次级键解体,酶的活性受到抑制甚至失活。所以选择在超临界CO2条件下酶解的最适温度为55 ℃。

2.4 正交实验优化结果

在单因素实验的基础上,已经得出在超临界CO2条件下米糠酶解时间短,酶解效率高,米糠粉得率高,所以在此只做超临界CO2条件下以酶解时间、酶添加量、pH、酶解温度作为考察因子,以米糠粉得率作为实验指标,采用L16(45)正交实验设计,如表1所示。

表1 正交实验设计及结果

表2 正交实验方差分析

注:*表示差异显著(P<0.05)。

由方差结果可知,影响米糠粉得率的4个因素的主次顺序为:酶添加量>酶解温度>pH>酶解时间,酶解温度和酶添加量对速溶米糠粉得率有显著影响。最佳组合为A2B2C3D2,即酶解最佳工艺参数为酶解时间60 min,酶添加量4.0%,pH为8.0,酶解温度55 ℃,在此条件下米糠粉得率为79.0%,比常规酶法生产米糠粉得率约提高了14.0%。

2.5 原料及米糠粉组分分析

原料及米糠粉组分分析结果如表3所示,所得米糠粉中主要营养成分为60.54%的可溶性总糖和15.28%的蛋白质,脱脂米糠经二次酶解反应后有84.23%的蛋白质被提取出来。经超临界CO2条件下复合酶解的米糠粉中NSI为93.28%,比原料脱脂米糠的NSI提高了51.53%。在80 ℃条件下,脱脂米糠粉仅有极少部分可以溶解,而经过酶解处理后的米糠粉在4.26 s内完全溶解,达到了速溶的标准,进一步证明米糠粉的溶解性得到了明显改善[27]。米糠经复合酶解后,大分子物质被降解成小分子物质,有利于其在水中分散,其可溶性糖和可溶性多肽氨基酸等的含量得以增加,易为人体消化吸收[28],使得其溶解性增加,从而也改善了粉体的冲调性。

表3 原料及米糠粉组成成分及相关指标分析

3 结论

以低温脱脂米糠为原料,先用植酸酶酶解低温脱脂米糠,将难溶性的植酸盐络合物酶解后,把蛋白质释放出来,再利用碱性蛋白酶和α-淀粉酶酶解一次酶解后的脱脂米糠,使酶能够在各自的最佳条件下酶解底物,同时由于超临界流体的存在激发了酶的活性中心,使蛋白质和淀粉更容易酶解成小分子物质,所得米糠粉中主要营养成分为60.54%的可溶性总糖和15.28%的蛋白质,酶解反应时间较常规酶解反应时间缩短了约10 min,酶的效率提高增加了米糠粉的得率,在酶添加量4.0%,酶解时间60 min,pH为8.0,酶解温度55 ℃时,米糠粉得率为79.0%,脱脂米糠中84.23%的蛋白质被提取出来,米糠粉中NSI值为93.28%,米糠粉溶解性增大,为生产高质量的米糠蛋白提供借鉴,提高了米糠综合利用的价值。

[1]SUNG-WOOK H,KYU-MAN C,SEONG-JUN C.Nutritional quality of rice bran protein in comparison to animal and vegetable protein[J].Food Chemistry,2015,172:766-769

[2]XIA N,WANG X Q,et al.Preparation and characterization of protein from heat-stabilized ricebran using hydrothermal cooking combined with amylase pretreatment[J].Journal of Food Engineering,2012,110(1):95-101

[3]HELM R M,BURKS A W.Hypoallergenicity of rice bran protein[J].Cereal Foods World,1996(41):938-843

[4]SHOJI Y,MITA T,ISEMURA M,et al.A fibronectin-binding protein from rice bran with cell adhesion activity for animal tumor cells[J].Bioscience,Biotechnology,and Biochemistry,2001,65(5):1181-1186

[5]THUTIYAPORN C,ATHAPOL N.Ultrasonic assisted alkali extraction of protein from defatted rice bran and properties of the protein concentrates[J].International Journal of Food Science & Technology,2009,49(9):1843-1849

[6]郑煜焱,曾洁,李晶,等.米糠蛋白的组成及功能性[J].食品科学,2012,(23):143-149

ZHENG Y Y,ZENG J,LI J,et al.The composition and function of rice bran protein[J].Food Science,2012,(23):143-149

[7]池爱平,陈锦屏,张海生,等.脱脂米糠酶法水解制备米糠营养素工艺研究[J].食品科学,2006,27(12):339-343

CHI A P,CHEN J P,ZHANG H S,et al.Study on preparation of rice bran nutrient by enzymatic hydrolysis ofdefatted rice[J].Food Science,2006,27(12):339-343

[8]KAXUHIRO Y,YOSHIYUKI W,KAZUNORI Y.Suppressive effect of defatted rice bran on the oxidation of methyl linoleate[J].Food Chemistry,2010,123(4):1132-1135

[9]FABIAN C,JU Y H.A review on ricebran protein:its properties andextraction methods[J].Critical Reviews Food Science Nutrition,2011,51(9):816-827

[10]ISLAM M S,NAGASAKA R,OHARA K,et al.Biological abilities ofrice bran-derived antioxidant phytochemicals for medical therapy[J].Current Topics in Medicinal Chemistry,2011,11(14):1847-1853

[11]KUMA R V,SINBA A K,MAKKAR H P,et al.Phytate and phytase in fish nutrition[J].Anim Journal of Animal Physiology and Animal Nutrition,2012,96(3):335-364

[12]IMEHU,KHOKHARS.Distribution of conjugated and free phenols in fruits:antioxidant activity and cultivar variations[J].Journal of Agricultural and Food Chemistry,2002,50(22):6301-6306

[13]李新华,富艳鑫,郑煜焱.米糠蛋白提取工艺条件的优化[J].食品科学,2010,22:251-254

LI X H,FU Y X,ZHENG Y Y.Optimization of extraction conditions of rice bran protein[J].Food Science,2010,22:251-254

[14]LAMSAL B P,JUNG S,JOHNSON L A.Rheological properties of soyprotein hydrolysates obtained from limited enzymatic hydrolysis[J].LWT-Food Science and Technology,2007,40(7):1215-1223

[15]白莉,杨忠亮,接伟光.米糠蛋白提取工艺优化及分离纯化[J].食品科技,2010(5):173-176

BAI L,YANG Z L,JIE W G.Optimization and separation and purification of rice bran protein extraction technology[J].Food Science and Technology,2010(5):173-176

[16]王雪飞,于国萍,徐红华.不同酶类提取米糠蛋白的研究[J].中国粮油学报,2004,19(1):8-11

WANG X F,YU G P,XU H H.Studies on extraction of rice bran by different enzymes[J].Journal of the Chinese Cereals and Oils Association,2004,19(1):8-11

[17]李坤,刘颖,窦博鑫.米糠蛋白提取中褐变抑制剂的筛选[J].食品工业科技,2012(2):218-223

LI K,LIU Y,DOU B X.Screening of browning inhibitors in rice bran protein extraction[J].Food Industry Technology,2012(2):218-223

[18]董海洲,万本屹,刘传富,等.葡萄籽油超临界二氧化碳萃取最佳工艺参数及其理化特性的研究[J].中国粮油学报,2004,19(5):55-58

DONG H Z,WAN B Y,LIU C F,et al.Study on optimum technological parameters and physicochemical properties of grape seed oil by supercritical carbon dioxide extraction[J].Journal of the Chinese Cereals and Oils Association,2004,19(5):55-58

[19]廖传华,黄振仁.超临界流体萃取技术[M].北京:化学工业出版社,2004:101-115

LIAO C H,HUANG Z R.Supercritical fluid extraction technology[M].Beijing:Chemical Industry Press,2004:101-115

[20]FATEMEH B,SEYYED M,GHOREISHI.Response surface optimization of supercritical CO2extraction of α-tocopherol from gel and skin of Aloe vera and almond leaves[J].The Journal of Supercritical Fluids,2014,95:348-354

[21]SHIH F F,CHAMPAGEN E T,DAIGLE K,et al.Use of enzymes in the processing of protein products from rice bran and rice flour[J].Food/Nahrung,1999,43(1):14-18

[22]李欣,陈威,何敏.热激处理和柠檬酸提高发芽糙米中植酸酶活性[J].食品工业科技,2014,35(8):202-209

LI X,CHEN W,HE M.Heat shock treatment and citric acid to improve phytase activity in germinated brown rice[J].Food Science and Technology,2014,35(8):202-209

[23]WANG M,HETTIARACHCHY N S,QI M,et al.Preparation and Functional Properties of Rice Bran Protein Isolate[J].Journal of Agricultural and Food Chemistry,1999,47(2):411-416

[24]王雪飞.酶法制备米糠分离蛋白的研究[D].哈尔滨:东北农业大学,2003

WANG X F.Study on enzymatic preparation of rice bran protein isolate[D].Haerbin:Northeast Agricultural University,2003

[25]郭金龙,陈有君,孙国琴,等.苯酚-硫酸法测定杏鲍菇多糖方法的研究[J].食品科学,2008,29(12):555-558

GUO J L,CHEN Y J,SUN G Q,et al.Study on the determination of polysaccharidesfrompleurotus eryngii by phenol-sulfuric acid method[J].Food Science,2008,29(12):555-558

[26]刘晓毅.精制核桃粉加工工艺的研究[D].北京:中国农业大学,2000,32

LIU X Y.Study on processing technology of refined walnut powder[D].Beijing:China Agricultural University,2000,32

[27]KORHONEN H,PIHLANTO A.Food-derived BioactivePeptides-Opportunities for Designing Future Foods[J].Current Pharmaceutical Design,2003,16(9):1297-1308

[28]PRAKASH J.Rice bran protein:properties and food uses[J].Critical Reviews in Food Science and Nutrition,1996,36(6):537-552.