基于改进蜘蛛群集算法的木薯收获机块根拔起速度优化

杨 望,李 杨,郑 贤,陈科余,杨 坚,莫建霖,隋明君

基于改进蜘蛛群集算法的木薯收获机块根拔起速度优化

杨 望1,李 杨1,郑 贤1,陈科余2,杨 坚1※,莫建霖3,隋明君1

(1. 广西大学机械工程学院,南宁 530004;2. 广西大学工程实践与训练中心,南宁 530004;3. 广西农业机械研究院,南宁 530007)

针对挖拔式木薯收获机由于较难获得块根拔起速度控制系统最优化控制参数,造成块根拔起速度控制精度较低,木薯块根收获拔断损失率较大的问题,开展拔起机构块根拔起速度控制系统控制参数优化的算法研究。该文以模糊PI作为块根拔起速度控制算法,采用多领域的动力学仿真技术,构建木薯收获机块根拔起机构控制系统的联合仿真模型,以较优块根拔起速度模型为控制目标,块根拔起阻力为条件,开展结合局部搜索算子的蜘蛛群集算法的模糊PI控制参数的优化研究,且进行了田间木薯块根拔起试验。结果表明,结合局部搜索的蜘蛛群集算法比蜘蛛群集算法具有较快的收敛速度和较高的搜索精度,模糊PI控制参数的优化结果,控制参数K为0.841,K为0.203 9,在优化的控制参数条件下,块根拔起速度能较好跟随较优块根拔起速度,木薯块根的垂直拔起速度与块根拔起较优速度的平均相对误差为4.5%,滑块位移与理论值的平均相对误差为3.7%。

机械化;控制;算法;木薯收获机;拔起机构;联合仿真;局部搜索算子

0 引 言

目前中国的木薯收获机主要有挖式和挖拔式2种[1-3]。挖式木薯收获机主要由挖掘铲和土薯分离装置组成,其作业效率高,但功耗大,且挖掘深度受限,收获损失率较大[4-7]。同时,挖式木薯收获机不适合黏土作业;挖拔式木薯收获机主要由松土铲和拔起机构系统组成,其功耗小,对土壤的适应性强,但块根拨起速度不可控的挖拔式木薯收获机块根收获拔断损失较大,块根拨起速度可控的挖拔式木薯收获机(简称木薯收获机)块根收获拔断损失受拔起速度的控制精度影响较大,而块根拔起速度的控制精度主要取决于控制系统是否获得好的控制参数,即取决于系统控制参数优化算法是否能获得控制参数的最优值[8-10]。因此,采用先进的方法和技术,开展拔起机构块根拔起速度控制系统控制参数优化的算法研究,对提高块根拔起速度的控制精度及减少木薯块根收获损失具有重要意义[11-14]。

模糊PI控制算法是一种具有自适应控制的方法,在各领域的控制方面已得到了较多的应用,但对复杂系统控制参数优化的能力有限[15],而仿生群体智能算法具有全局搜索能力强,收敛速度快特点,主要包括蚁群算法[16-17]、粒子群算法[18-19]、遗传算法[20-21]、鱼群算法[22-23]和蜘蛛群集算法[24-25]等。因此,根据上述算法的特点,本文以广西大学研制的木薯收获机块根拔起速度为控制对象,以模糊PI作为块根拔起速度控制算法,采用多领域的动力学仿真技术,构建木薯收获机块根拔起机构控制系统的联合仿真模型,以较优块根拔起速度模型为控制目标,块根拔起阻力为条件,结合局部搜索算子[26],开展具有收敛速度快,搜索精度高改进的蜘蛛群集算法研究,优化系统控制参数,为木薯收获机块根拔起速度精确控制提供参考。

1 整体结构和工作原理

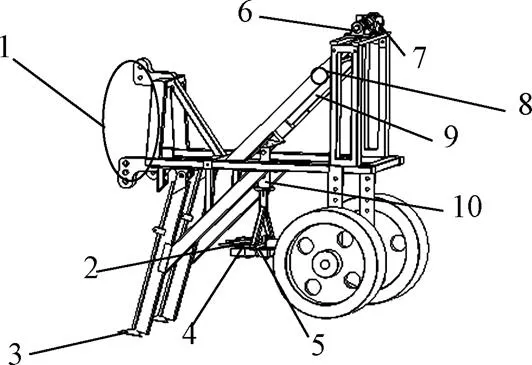

木薯收获机主要由机械系统、液压系统和电控系统三大部分组成,其结构示意图如图1所示。

田间作业时,木薯收获机在拖拉机的牵引下,松土铲松土,导行杆归拢木薯茎秆,当木薯茎秆碰触到夹持装置行程开关时,电磁单向阀和二位四通换向阀同时通电,液压系统停止向拖拉机液压提升装置供油,夹持装置夹紧木薯茎秆。随后,比例阀控制液压马达转动,驱动齿轮、齿条运动,带动夹持装置按规定的速度模型运动,拔起木薯块根,同时,在土薯分离装置的作用下块根和土壤分离,当滑块到达最高位置时,接近开关闭合,二位四通换向阀断电,夹持装置松开木薯茎秆,木薯块根靠自重下落,液压马达反转,拔起装置复位,完成木薯收获的挖拔过程。

1. 悬挂装置 2.触碰开关 3.松土铲 4.夹持装置 5.液压油缸 6.速度传感器 7.液压马达 8.最高点开关 9.拔起装置 10.土薯分离装置

2 控制算法及控制参数优化

2.1 控制目标

文献[27]根据有收获经验薯农的木薯块根拔起试验和块根拔起速度模型的优选结果,以广西木薯种植基地木薯收获期的土质情况和木薯块根平均直经、平均长度等为条件,采用数值模拟试验,对机械的块根拔起较优速度模型进行了研究。试验表明,采用文献[27]给出的木薯块根拔起较优速度模型拔起收获块根,能达到较好的块根收获质量。木薯块根拔起的较优速度模型,如式(1)所示。

式中为时间,s;()为垂直块根拔起速度,m/s。

本文研究的木薯块根收获机,加装了文献[28]给出的土薯分离效果较好的土薯抖动分离装置,因此,将式(1)中的正弦部分(起抖动分离土薯作用)去除,仅把抛物线函数部分作为木薯块根拔起的较优速度模型。

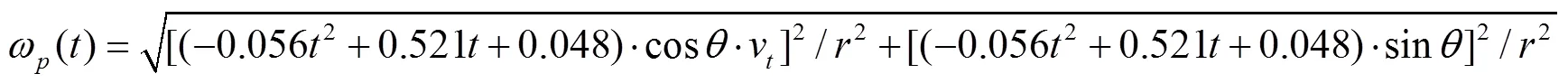

本文通过控制液压马达转速控制块根拔起速度,因此须进行速度转换。转换得到的液压马达理论较优转速(与木薯块根拔起的较优速度模型对应)ω()为

式中v为拖拉机的前进速度(本文取值0.214 7 m/s),为导轨与水平方向的夹角(本文取值45°),为齿轮半径(本文取值33 mm)。

2.2 模糊PI控制算法

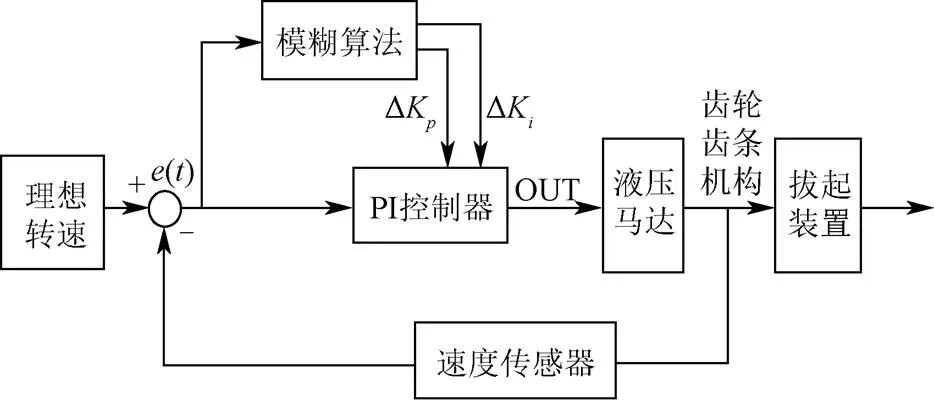

在木薯块根的拔起过程中,为了实现拔起速度的精确控制,本文利用模糊PI算法的输出值对PI控制器的比例部分和积分部分进行修正,使实际拔起速度跟随较优拔起速度,其模糊PI控制算法如图2所示。

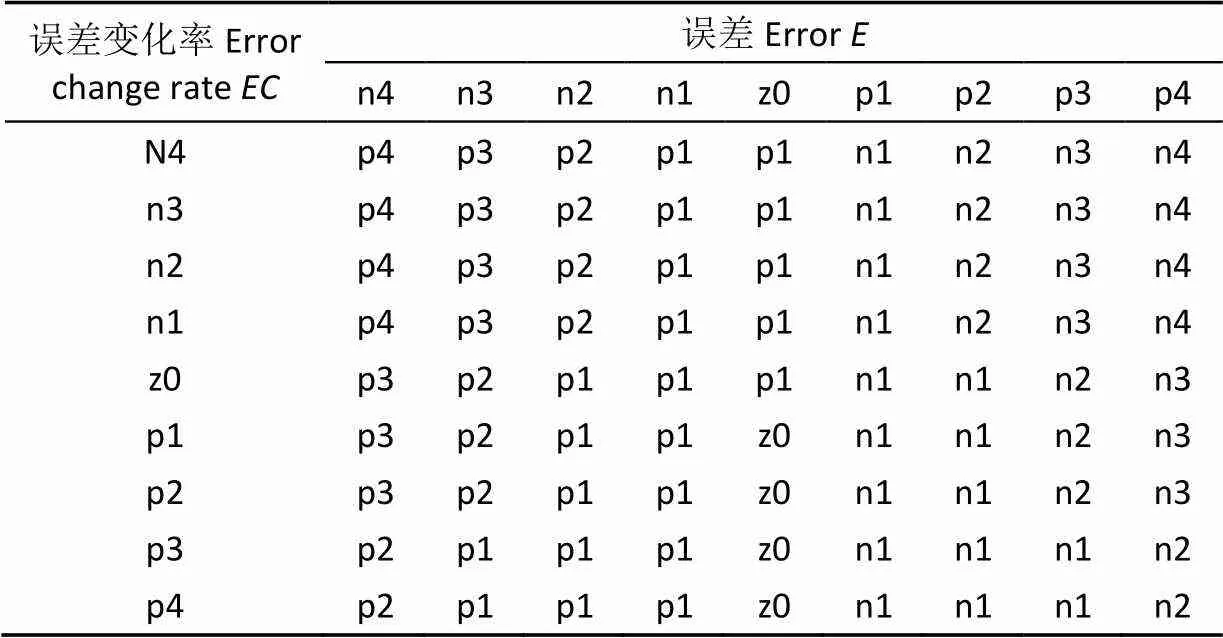

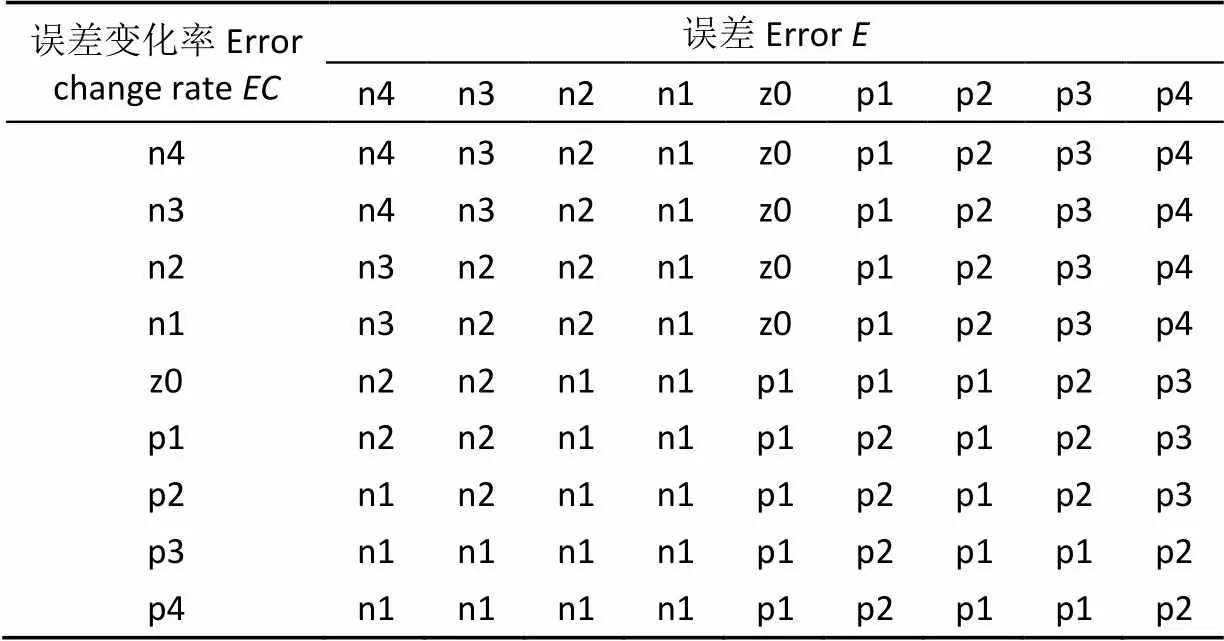

本文的模糊PI控制算法,主要由输入量、和输出量ΔK、ΔK四部分组成。在实际测量过程中确定液压马达转速误差的范围为[-17,17],误差变化率的范围为[-13,13]。为了平均分配误差和误差变化率,将误差和误差变化率定义为n1、n2、n3、n4、z0、p1、p2、p3、p4。在误差的区域内采用间隔2作为分值,在误差变化率区域内采用间隔1.5作为分值。实际物理输出量ΔK和ΔK的范围为[0,2],但在仿真计算中,如果取值范围过小,虽然精度有所提高,但仿真计算时间过长,因此本文为了减少仿真时间,范围设为[0,20]。输出结果ΔK和ΔK平均分配,将ΔK和ΔK定义为n1、n2、n3、n4、z0、p1、p2、p3、p4。ΔK采用间隔1.5作为分值,ΔK采用间隔2作为分值。

注:ΔKp和ΔKi为输出量。

在解模糊化的过程中,为了便于求解输出量,采用面积中心法进行求解。根据输入量、和输出量ΔK、ΔK的定义域和取值,制定模糊规则,如表1、2所示。

表1 ΔKp的模糊规则

表2 ΔKi的模糊规则

2.3 控制参数优化

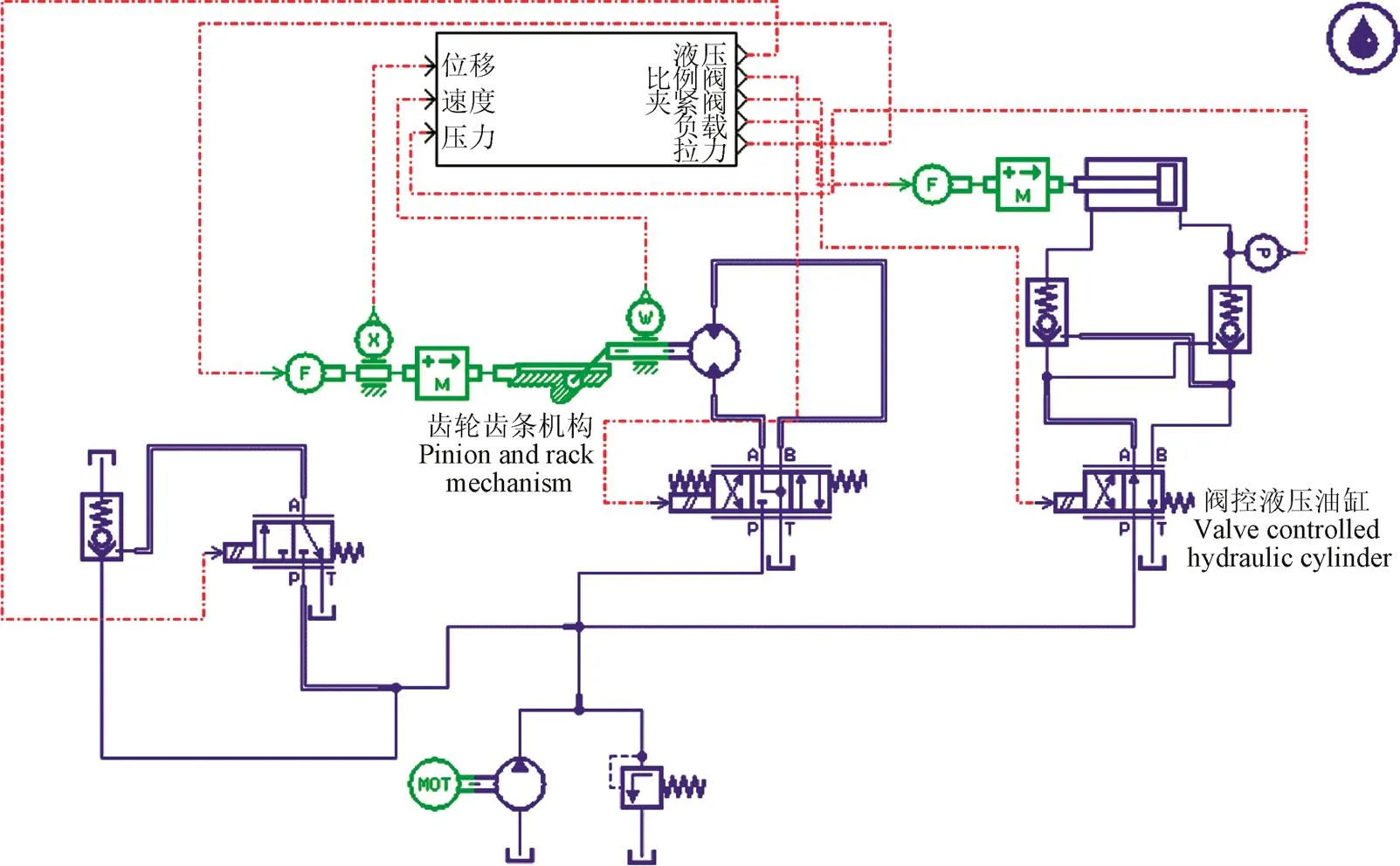

木薯收获机是一个涉及机械、液压和控制等多学科领域的复杂系统,采用单一软件较难进行控制参数优化研究[29]。因此,本文采用联合仿真的方法进行控制参数的寻优研究。

2.3.1 联合仿真模型

根据木薯收获机的整体结构和工作原理构建联合仿真模型,其机械液压系统模型在Amesim软件中搭建,控制系统在Simulink中搭建,建立的木薯收获机联合仿真模型和机械液压系统仿真模型如图3所示。

联合仿真模型主要包括液压系统模块、机械系统模块和电控系统模块。机械系统模块主要包括拔起装置和夹持装置;液压模块主要包括比例阀控液压马达模块、拖拉机液压提升油路截断控制模块和二位四通换向阀控液压油缸模块;电控系统主要包括木薯块根拔起较优速度模块、拔起力模块和模糊PI控制算法模块。

a. 木薯收获机联合仿真模型

a. Co-simulation model of cassava harvester

b. 机械液压系统仿真模型

2.3.2 结合局部搜索的蜘蛛群集算法

在联合仿真模型中,控制系统的和值决定实际拔起速度。控制参数过大或过小,对实际的拔起速度与较优拔起速度的偏差有较大影响,因此,本文采用结合局部搜索的蜘蛛群集算法,通过迭代寻优方法确定和的最优解。

蜘蛛群集算法将蜘蛛群落分为雌雄两部分,雌蜘蛛向权重较大的个体迭代,雄蜘蛛向雄蜘蛛群落的中间个体靠拢,在规定的交配范围内,雄蜘蛛与范围内的雌蜘蛛交配产生新的蜘蛛个体,代替整个群落的最差个体,通过循环上述过程,实现最优解的求解。

1)雌蜘蛛迭代

概率因子PF决定雌蜘蛛个体靠近还是远离雌蜘蛛最优个体,迭代公式如式(3)所示。

式中F表示雌蜘蛛个体的位置,表示迭代次数,和表示各项的系数,S为比雌蜘蛛权重大且距离雌蜘蛛最近的个体,S为权重最大的雌蜘蛛,Vb为雌蜘蛛对雌蜘蛛的感知性能,Vb为雌蜘蛛对权重最大的雌蜘蛛的感知性能。

2)雄蜘蛛协作

将中间权重的雄蜘蛛作为雄蜘蛛群落的阈值,当雄蜘蛛比重大于阈值时,雄蜘蛛向最近的雌蜘蛛靠拢,当雄蜘蛛比重小于阈值时,雄蜘蛛向雄蜘蛛群落的中间个体靠拢。迭代公式如式(4)所示。

式中M为雄蜘蛛的位置,W表示雄蜘蛛的阈值,Vb为雄蜘蛛对最近雌蜘蛛的感知性能,S为距离雄蜘蛛最近的雌蜘蛛,M为中间权重的雄蜘蛛位置。

3)雌、雄蜘蛛交配

以任意的雄蜘蛛为中心,为半径进行搜索,若存在雌蜘蛛,则雌蜘蛛组成新的种群T,种群的比率()如式(5)所示,w与w为个体权重。据种群比率的轮盘法[30]选出最差个体new,并记录最差个体的位置。若最差个体的适应值大于种群的最差个体,则替代最差个体。

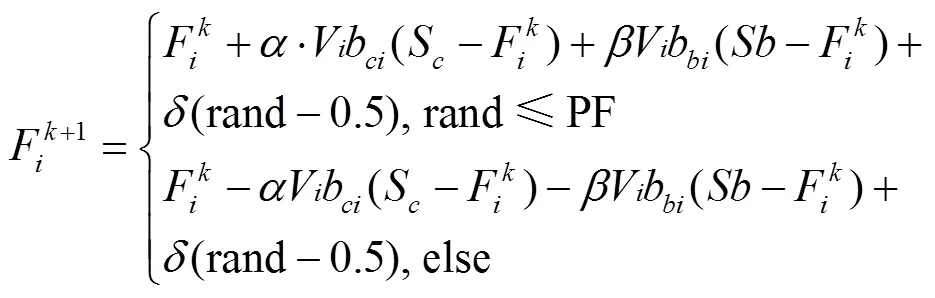

4)局部最优搜索算子

当雌、雄蜘蛛交配半径小于阀值r时,以最优个体为中心,在交配半径/10的区域内进行局部搜索。当局部搜索的最小适应值小于群落的最优值best时,替代最优值;当局部搜索的最小适应值大于等于最优值时,继续进行下一次雌、雄迭代搜索,如式(6)所示。

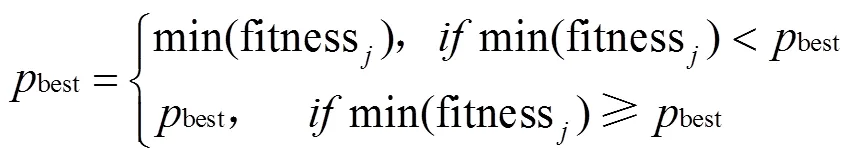

式中fitness表示在搜索半径r/10区域内的蜘蛛个体的适应值,min(fitness)表示取适应值的最小值。本文选用常用的测试函数[31]验证结合局部搜索的蜘蛛群集算法和蜘蛛群集算法的收敛性,测试函数如表3所示。

表3 测试函数

图4是测试函数的迭代收敛结果。由图4可知,在单峰函数1和2中,结合局部搜索的蜘蛛群集算法经过400多次迭代之后,其结果收敛于0,收敛速度和迭代结果都优于蜘蛛群集算法。在多峰函数3中,结合局部搜索的蜘蛛群集算法在经过400多次迭代之后算法收敛于0,避免在迭代过程中陷入局部最优解,而蜘蛛群集算法在迭代初期陷入局部最优,且随着迭代次数的增加,其值不再发生变化,表明结合局部搜索的蜘蛛群集算法比蜘蛛群集算法具有较快的收敛速度和较高的搜索精度,适用于高维复杂函数求极值的问题。

图4 测试函数的迭代收敛结果

2.3.3 参数优化及结果分析

本文将联合仿真评价函数的最小适应值的解作为最优蜘蛛个体的位置,通过局部搜索的蜘蛛群集算法实现蜘蛛群落位置的更新,并作为下一次联合仿真的新值,循环上述过程,确定控制参数的最优解,其控制参数寻优流程图如5所示。

图5 控制参数寻优流程图

评价函数()如式(7)所示。

式中为仿真计算步长(本文取值0.001),为仿真计算点数(本文取值1 300),|()|为采集数据误差的绝对值。

迭代次数设为500次,蜘蛛数量设为30只,最小适应值设为1×10-6,维度设为2。每次仿真后,调整新的随机数值进行下一次仿真,结果表明控制参数和值变化较小,因此,本文选取10次仿真结果的平均值作为最后的输出值,即为0.841,为0.203 9。

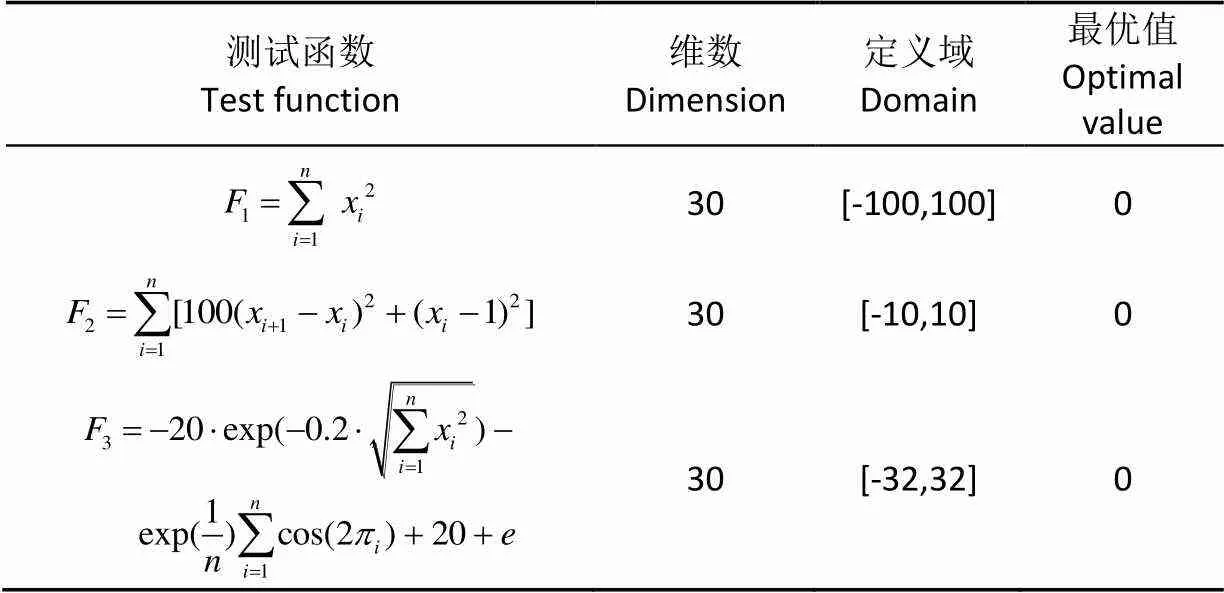

把(0.841)和(0.203 9)作为系统的控制参数,分别以恒定拔起阻力、软土拔起阻力和硬土拔起阻力[32]为仿真试验条件,分别进行仿真模拟试验,结果如图6所示。

图6 不同拔起力条件下的转速跟随图

由图6可知,在块根拔起的初始阶段,恒定拔起阻力、软土拔起阻力和硬土拔起阻力条件下的跟随液压马达转速偏离液压马达的理论较优转速较大,而之后,跟随液压马达转速接近液压马达的理论较优转速。其原因是,在块根拔起的初始阶段,由于各种拔起阻力的增速快,故液压马达转速不稳定,而之后,虽然软土拔起阻力和硬土拔起阻力有一定的波动,但其大小变化相对较平缓,故在模糊PI控制器实时调节作用下,液压马达的转速接近理论较优转速。表明结合局部搜索算子的蜘蛛群集算法应用于木薯收获机,块根拔起速度能较好跟随块根拔起较优速度。

3 木薯块根拔起试验

3.1 试验方法

木薯块根拨起试验时,随机选取6棵木薯进行拔起试验,在木薯收获机拔起木薯块根过程中,先采用编码器和位移传感器实时采集齿轮的转速和滑块的位移,后与木薯块根拔起的液压马达理论较优转速和滑块的理论位移进行比较,验证结合局部搜索算子的蜘蛛群集算法用于木薯收获机块根拔起作业的控制精度。试验时,发动机转速为800 r/min,拖拉机前进速度为0.21 m/s。

3.2 试验设备和场地

主要试验设备:木薯收获机样机(广西大学试制,单行收获机),上海654拖拉机,笔记本电脑等。试验场地:广西大学木薯种植试验基地。

3.3 试验结果分析

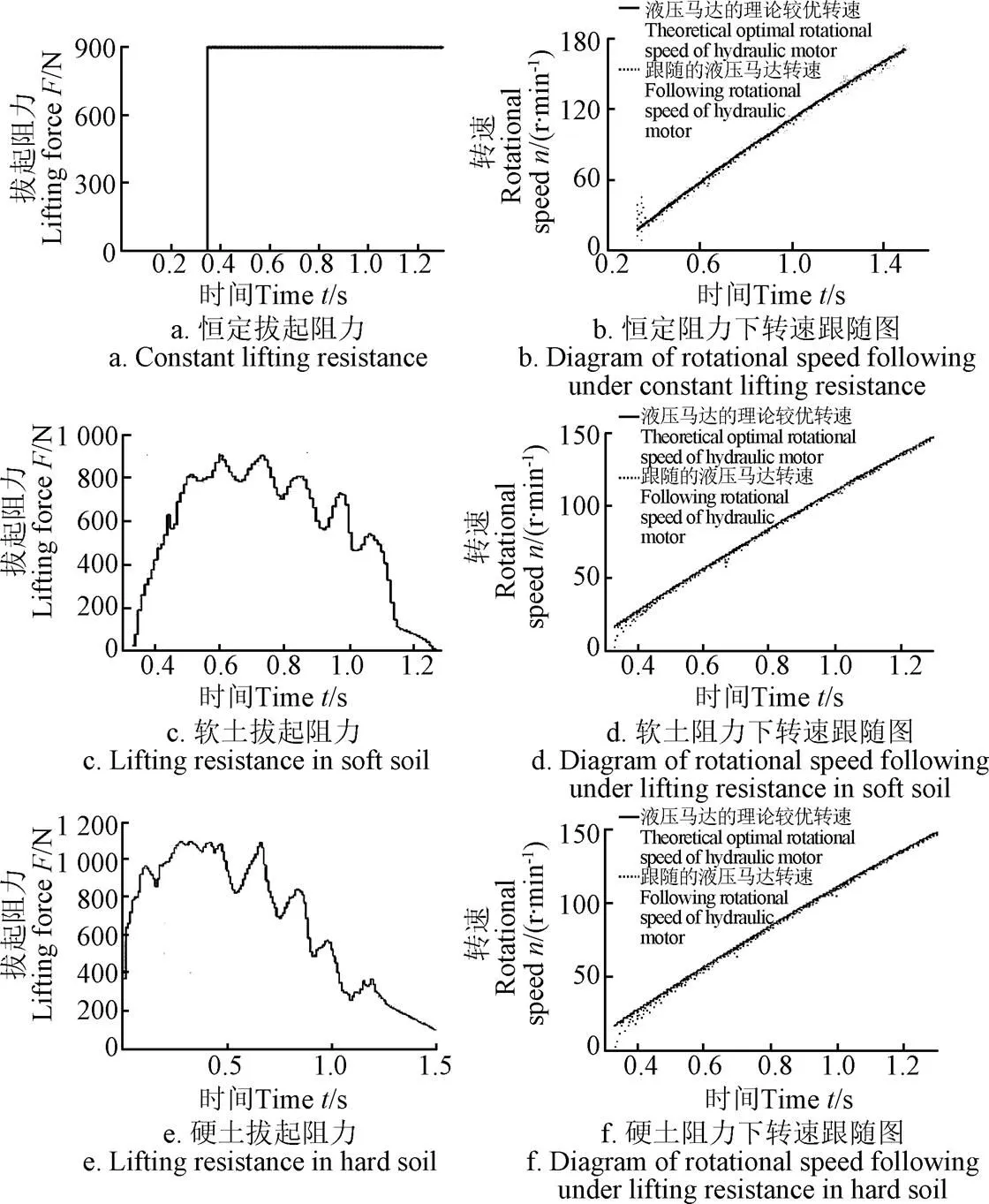

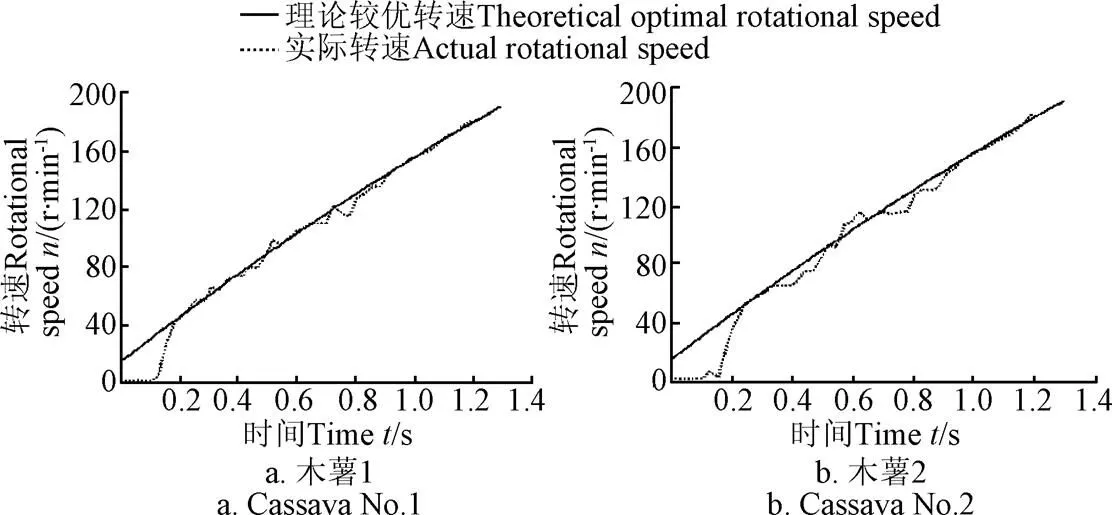

图7、8是木薯拔起试验获得的2棵木薯试验结果。其中,图7是转速跟随曲线图,图8是位移跟随曲线图,实线是液压马达理论较优转速和滑块的理论位移,虚点线是木薯块根拔起试验的液压马达实际转速和滑块实际位移。

图7 木薯拔起试验转速跟随曲线

由图7可知,木薯块根拔起的总时间为1.32 s,最大转速为184 r/min,在0~0.2 s木薯块根拔起的前期,转速能较快向理论较优转速曲线靠拢;在0.2~1.1 s木薯块根拔起的中期,虽然块根拔起力不断变化,但由于模糊PI控制器不断调节输出值,使液压马达的转速始终接近理论较优转速曲线;在1.1~1.32 s木薯块根拔起的后期,由于木薯块根已与土体土壤分离,拔起力变化小,实际转速趋向于理论较优转速。由图8可知,滑块位移为0.35 m,在0~0.2 s木薯块根的拔起前期,滑块位移缓慢增大;在0.2~1.1 s木薯块根的拔起中期,实际的滑块位移始终接近理论位移;在1.1~1.32 s木薯块根的拔起后期,块根与土体土壤分离,实际位移趋向于理论位移。

图8 木薯拔起试验位移跟随曲线

验证试验的误差分析,采用平均误差1和最大误差2进行,其计算式如式(8)、(9)所示。

式中1为实际转速,r/min;2为理论较优转速,r/min;为采样个数,取50;为木薯试验样本数,取6。

由式(8)、(9)得,实际转速与理论较优转速(木薯块根的垂直拔起速度与块根拔起较优速度)的平均相对误差为4.5%,最大误差为6.7%;滑块位移与理论值的平均相对误差为3.7%,最大误差为5.4%,表明结合局部搜索算子的蜘蛛群集算法用于木薯收获机的块根拔起过程控制精度较高,可用于块根拔起机构控制系统的优化设计。

4 结 论

1)结合局部搜索算子的蜘蛛群集算法比蜘蛛群集算法具有较快的收敛速度和较高的搜索精度,适用于高维复杂函数求极值的问题。

2)结合局部搜索算子的蜘蛛群集算法对块根拔起模糊PI控制参数的优化结果:K为0.841,K为0.203 9,在优化的控制参数条件下,块根拔起速度能较好跟随较优块根拔起速度,动态性能良好。

3)田间试验的木薯块根垂直拔起速度与块根拔起较优速度的平均相对误差为4.5%,最大误差为6.7%;滑块位移与理论值的平均相对误差为3.7%,最大误差为5.4%,结合局部搜索算子的蜘蛛群集算法用于块根拔起模糊PI控制参数优化能达到提高木薯收获机块根拔起速度的控制精度,减少块根收获拔断损失的目的。

[1] 杨望,杨坚,郑晓婷,等. 木薯块根收获机械与技术研究现状及发展趋势[J]. 农机化研究,2012,34(12):230-235.

Yang Wang, Yang Jian, Zheng Xiaoting, et al. Current research and development trends of cassava root harvest machinery and technology[J]. Journal of Agricultural Mechanization Research, 2012, 34(12): 230-235. (inChinese with English abstract)

[2] 黄晖,崔振德,张园,等. 木薯收获机械研究进展与分析[J]. 中国热带农业,2012(6):20-22.

[3] 廖宇兰,孙佑攀,林大春,等. 木薯收获机械研究进展[J]. 热带农业工程,2009,33(1):54-56,60.

Liao Yulan, Sun Youpan, Lin Dachun, et al. Advances on development of cassava harvesting machinery[J]. Tropical Agriculture Engineering, 2009, 33(1): 54-56, 60. (inChinese with English abstract)

[4] Agbetoye L A S. Developments in cassava harvestingmechanization[J]. West Indian Journal of Engineering, 1999,22(1): 11-19.

[5] Chalachai Sahapat, Soni Peeyush, Chamsing Anuchit, et al. Acritical review of mechanization in cassava harvesting inThailand[J]. International Agricultural Engineering Journal,2013, 22(4): 81-93.

[6] 莫清贵,黄鸣安. 4UM-160 型木薯收获机的研发应用[J].广西农业机械化,2012(3):20-22,25.

[7] Odigboh E U, Moreira C A. Development of a complete cassava harvester: I-Conceptualization[J]. AMA, Agricultural Mechanization in Asia, Africa and Latin America, 2002, 33(4): 43-49.

[8] Odigboh E U, Moreira A. Development of a complete cassava harvester: II-Design and development of the uprooter/lifter system[J]. AMA, Agricultural Mechanization in Asia, Africa and Latin America, 2002, 33(4): 50-58.

[9] Gupta C P, Stevens W F, Paul S C. Development of a vibrating cassava root harvester[J]. Agricultural Mechanization in Asia, Africa and Latin America, 1999, 30(1): 51-55.

[10] Liu Shihao, Weng Shaojie, Liao Yulan, et al. Structural bionic design for digging shovel of cassava harvester considering soil mechanics[J]. Applied Bionics and Biomechanics, 2014, 11(1/2): 1-11.

[11] Liao Yulan, Sun Youpan, Liu Shihao, et al. Development and prototype trial of digging-pulling style cassava harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(Supp.2): 29-35.

廖宇兰,孙佑攀,刘世豪,等. 挖拔式木薯收获机的研制与样机试验[J]. 农业工程学报,2012,28(增刊2):29-35. (in Englishwith Chinese abstract)

[12] 孙佑攀,廖宇兰,陈丹萍,等. 4 UMS-1型木薯收获机的设计[J]. 农机化研究,2012,34(2):89-92.

Sun Youpan, Liao Yulan, Chen Danping, et al. Design of 4UMS-1 type cassava harvester[J]. Journal of Agricultural Mechanization Research, 2012, 34(2): 89-92. (in Chinese with English abstract)

[13] 杨怡,廖宇兰,王涛,等. 自走式木薯收获机的设计[J].农机化研究,2016,38(4):99-102,106.Yang Yi, Liao Yulan, Wang Tao, et al. Design of the self-propelledharvester for cassava[J]. Journal of AgriculturalMechanization Research, 2016, 38(4): 99-102, 106. (in Chinesewith English abstract)

[14] 王涛,廖宇兰,刘世豪,等. 挖拔式木薯联合收获机的设计[J]. 农机化研究,2016,38(6):126-131.

Wang Tao, Liao Yulan, Liu Shihao, et al. Design andresearch of digging pull cassava combine harvester[J].Journal of Agricultural Mechanization Research, 2016, 38(6):126-131. (in Chinese with English abstract)

[15] 吴晓刚,王旭东,余腾伟.磁粉离合器自适应权重粒子群优化模糊控制的研究[J].汽车工程,2010,32(6):510-514,523.

Wu Xiaogang, Wang Xudong, Yu Tengwei. A research on the fuzzy control of magnetic powder clutch based on adaptive weight particle swarm optimization[J].Automotive Engineering,2010, 32(6):510-514,523. (inChinese with English abstract)

[16] 段海滨,王道波,朱家强,等. 蚁群算法理论及应用研究的进展[J]. 控制与决策,2004,19(12):1321-1326,1340.

Duan Haibin, Wang Daobo, Zhu Jiaqiang, et al. Development on ant colony algorithm theory and its application[J]. Control and Decision, 2004, 19(12): 1321-1326, 1340. (inChinese with English abstract)

[17] 吴庆洪,张颖,马宗民. 蚁群算法综述[J]. 微计算机信息,2011,27(3):1-2,5.

Wu Qinghong, Zhang Ying, Ma Zongmin. Review of ant colony optimization[J]. Microcomputer Information, 2011, 27(3): 1-2, 5. (inChinese with English abstract)

[18] 李智,郑晓. 粒子群算法在农业工程优化设计中的应用[J].农业工程学报,2004,20(3):15-18.

Li Zhi, Zheng Xiao. Application of improved particle swarm algorithm in optimization design of agricultural engineering[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2004, 20(3): 15-18. (inChinese with English abstract)

[19] 薛洪波,伦淑娴. 粒子群算法在多目标优化中的应用综述[J]. 渤海大学学报:自然科学版,2009,30(3):265-269.

Xue Hongbo, Lun Shuxian. A review on appliaction of PSO in multiobjective optimization[J]. Journal of Bohai University: Natural Science Edition, 2009, 30(3): 265-269. (inChinese with English abstract)

[20] 戴晓晖,李敏强,寇纪淞. 遗传算法理论研究综述[J]. 控制与决策,2000,15(3):263-268,273.

Dai Xiaohui, Li Minqiang, Kou Jisong. Survey on the theory of genetic algorithms[J]. Control and Decision, 2000, 15(3): 263-268, 273. (inChinese with English abstract)

[21] 席裕庚,柴天佑,恽为民. 遗传算法综述[J]. 控制理论与应用,1996,13(6):697-708.

Xi Yugeng, Cai Tianyou, Yun Weijun. Survey on genetie algorithm[J]. Control Theory & Applications, 1996, 13(6): 697-708. (inChinese with English abstract)

[22] 王培崇. 人工鱼群算法研究综述[J]. 中国民航飞行学院学报,2013,24(4):22-26.

Wang Peichong. Overview of artificial fish swarm algorithm[J]. Journal of Civil Aviation Flight University of China, 2013, 24(4): 22-26. (inChinese with English abstract)

[23] 王联国,洪毅,施秋红. 全局版人工鱼群算法[J]. 系统仿真学报,2009,21(23):7483-7486,7502.

Wang Lianguo, Hong Yi, Shi Qiuhong. Global edition artificial fish swarm algorithm[J]. Journal of System Simulation, 2009, 21(23): 7483-7486, 7502. (inChinese with English abstract)

[24] Erik C, Miguel Cienfuegos. A new algorithm inspired in the behavior of social-spider for constrained optimization[J]. Expert Systems with Applications, 2014, 41(1): 412-425.

[25] Erik C, Miguel C, Daniel Z, et al. A swarm optimization algorithm inspired in the behavior of the social-spider[J]. Expert Systems with Applications, 2013, 40(1): 6374-6384.

[26] 周永华. 算术杂交算子局部搜索能力分析[C]//中国自动化学会控制理论专业委员会.第二十三届中国控制会议论文集(下册).中国自动化学会控制理论专业委员会,2004:5.

Zhou Yonghua. Analysis of local search ability of arithmetic crossover operators[C]//Chinese Association of automation control theory of Specialized Committee. The proceedings of the twenty third China control conference set(2). Chinese Association of automation control theory of Specialized Committee, 2004: 5. (inChinese with English abstract)

[27] 李娟娟. 木薯收获机械拔起速度模型的优化研究[D]. 南宁:广西大学,2013.

Li Juanjuan. Optimization of Lifting Speed Model of Cassava Harvester[D]. Nanning: Guangxi University, 2013. (inChinese with English abstract)

[28] 杨望,张栩梓,杨坚,等. 木薯收获机土薯抖动分离装置性能仿真及试验[J]. 农业工程学报,2017,33(16):18-25.

Yang Wang, Zhang Xuzi, Yang Jian, et al. Simulation and test on performance of soil-cassava jitter separationdevice of cassava harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017,33(16): 18-25. (inChinese with English abstract)

[29] 杨艳妮,韩明军,张志宏,等. 机电液一体化系统联合仿真技术研究[J]. 液压气动与密封,2013,33(12):15-17.

Yang Yanni, Han Mingjun, Zhang Zhihong, et al. United simulation and research of electromechanical and hydraulic integrated system[J]. Hydraulics Pneumatics & Seals, 2013, 33(12): 15-17. (inChinese with English abstract)

[30] 柴井坤,魏圆圆,曲立国. 基于改进蚁群算法的组播路由算法研究[J]. 电视技术,2009,33(4):57-59.

Chai Jingkun, Wei Yuanyuan, Qu Liguo. Reseach on QoS multicast routing based on improved ant colony algorithm[J]. Wide Band Network, 2009, 33(4): 57-59. (inChinese with English abstract)

[31] 金芬. 遗传算法在函数优化中的应用研究[D]. 苏州:苏州大学,2008.

Jin Fen. Application Research of Genetic Algorithm in Function Optimization[D]. Suzhou: Suzhou University, 2008. (inChinese with English abstract)

[32] Yang Wang, Li Juanjuan, Yang Jian, et al. Numerical simulation of an experienced farmer lifting tubers of cassava for designing a bionic harvester[J]. CMES-Computer Modeling in Engineering & Sciences, 2015, 104(6): 471-491.

Optimization of tuber lifting velocity of cassava harvester based on improved spider clustering algorithm

Yang Wang1, Li Yang1, Zheng Xian1, Chen Keyu2, Yang Jian1※, Mo Jianlin3, Sui Mingjun1

(1.,,530004,; 2.,,530004,; 3.530007,)

When the cassava tubers are lifted up by the dig-pull cassava tuber harvester, the harvester has low power consumption and a high adaptability to the soil. However, the control precision of the lifting velocity of cassava tuber is low, thus, the broken and loss rate of the cassava tubers are larger in the cassava tuber harvesting. And the control precision of the control system of the tuber lifting velocity mainly depends on the quality of control system’s control parameters. Whether the optimal control parameters could be obtained by the optimization algorithm of the control system’s control parameters determines the quality of the parameters. Therefore, the optimization algorithm of the control parameters of the lifting velocity control system of the cassava tuber lifting mechanism is studied using the advanced method and technology which has important significance to improve the control precision of the cassava tuber lifting velocity and the harvesting quality of the cassava tubers. The broken and loss rate of the cassava tubers are larger in the cassava tuber harvesting when the control precision of the tuber lifting velocity of the dig-pull cassava harvester is low. Firstly, the co-simulation model of the control system of the tuber lifting mechanism of the dig-pull type cassava tuber harvester was established. The fuzzy PI algorithm was used as the control algorithm of the mechanically optimal tuber lifting velocity of the tuber lifting mechanism. The multi-domain dynamics simulation technology was also used in the co-simulation model. The mechanically optimal lifting velocity model of the cassava tuber was obtained using the cassava tuber lifting tests of the experienced farmers and the optimized velocity model of manually pulling tubers as well as the numerical simulation tests. The mechanically optimal lifting velocity model of the cassava tuber was used as the control target, and meanwhile, the constant cassava tuber lifting force, the cassava tuber lifting force in the soft soil as well as the cassava tuber lifting force in the hard soil, respectively, were used as the condition. The study of the spider clustering algorithm combined with the local search operator was carried out. Then, using a combination of local search operator and spider cluster algorithm, the control parameters of the cassava tuber lifting mechanism system were optimized by iterative optimization. In addition, the common test function was used to verify the convergence and search accuracy of the spider cluster algorithm combined with local search operator. Finally, the cassava tuber lifting test verification was carried out in the field. The error analysis of the verification test was carried out by means of the mean error and the maximum error. The results show that the spider cluster algorithm combined with local search operator which can avoid getting into the local optimal solution in the iterative process, has faster convergence speed and higher search accuracy than the spider clustering algorithm. The spider clustering algorithm combined with the local search operator is suitable for solving the extremum problems of high-dimensional complex function. The optimization result of the Fuzzy PI control system’s control parameters:KandKare 0.841 and 0.203 9, respectively. Using the optimized control parameter, the actual lifting speeds of the cassava tuber can follow mechanically optimal lifting velocity model. And the dynamic performance is great. The average relative error between the actual vertical lifting speed of the cassava tuber and mechanically optimal lifting velocity of the cassava tuber is 4.5%. The maximum error is 6.7%. The average relative error between actual slide displacement and the theoretical value is 3.7%. The maximum error is 5.4%. The spider clustering algorithm combined with local search operator can be used in controlling the cassava tuber lifting process of the dig-pull type cassava tuber harvester. The control precision of the tuber lifting velocity has high precision.

mechanization; control; algorithms; cassava harvester; lifting mechanism; co-simulation; local search operator

2017-08-17

2018-01-10

国家自然科学基金项目(51365005);国家自然科学基金项目(51065003);广西高校现代设计与先进制造重点实验室主任课题(GXXD16ZD-02)

杨 望,副教授,博士,主要从事木薯和甘蔗机械设计基础理论研究。Email:yanghope@163.com

杨 坚,教授,主要从事农业机械设计及性能优化研究。Email:yangokok@gxu.edu.cn。中国农业工程学会高级会员:杨 望(E041200798S)

10.11975/j.issn.1002-6819.2018.04.004

S225.7+1

A

1002-6819(2018)-04-0029-08

杨 望,李 杨,郑 贤,陈科余,杨 坚,莫建霖,隋明君. 基于改进蜘蛛群集算法的木薯收获机块根拔起速度优化[J]. 农业工程学报,2018,34(4):29-36.doi:10.11975/j.issn.1002-6819.2018.04.004 http://www.tcsae.org

Yang Wang, Li Yang, Zheng Xian, Chen Keyu, Yang Jian, Mo Jianlin, Sui Mingjun. Optimization of tuber lifting velocity of cassava harvester based on improved spider clustering algorithm[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(4): 29-36. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.04.004 http://www.tcsae.org