超快冷工艺下X70管线钢微观组织及M/A岛演变

王学强,袁国,赵金华,康健,邸洪双

超快冷工艺下X70管线钢微观组织及M/A岛演变

王学强1, 2,袁国1,赵金华1,康健1,邸洪双1

(1. 东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳,110819;2. 首钢股份公司迁安钢铁公司,河北 迁安,064404)

采用超快冷与层流冷却相结合的冷却工艺对厚度为12.7 mm的X70管线钢进行轧制,分析讨论不同超快冷终冷温度下实验钢的微观组织及马氏体−奥氏体(M/A)岛演变规律,并进一步给出实验钢的最佳轧制工艺参数。研究结果表明:当超快冷终冷温度在570~360 ℃范围内时,实验钢组织可归类为:1) 准多边形铁素体(QF)+贝氏体铁素体(BF)+针状铁素体(AF)+M/A岛;2) AF+BF+M/A岛;3) AF+BF+板条贝氏体(LB)+M/A岛。随着超快冷终冷温度由570 ℃降至440 ℃,M/A岛所占面积百分比变化不大,M/A岛长度减小;随着超快冷终冷温度进一步降至360 ℃,M/A岛长度变化不大但体积分数降低。当超快冷终冷温度为440 ℃时,实验钢拉伸性能及低温韧性最优。针对实验用X70管线钢,控制冷却最佳工艺制度为终轧830 ℃+超快冷却至410~470 ℃+层流冷却至320~370 ℃+卷取。

超快冷;X70管线钢;显微组织;M/A岛;力学性能

近年来,全球各个国家对于石油、天然气的需求日益增长,用于石油、天然气输送的管线钢需求量也急剧增加。较高的输送效率、廉价的输送成本及可靠的安全性能要求,推动着管线钢向着大口径、大输量、高钢级、抗大变形性能方向发展[1−2]。对于高级别的管线钢X100和X120,考虑到采用X100的安全因素及经济因素,X100在近期大量应用的可能性不大[3]。而利用更高级别的X120生产的管线,在管道工程应用中仍处于试铺设阶段[4]。目前,在石油、天然气管道铺设工程中普遍应用的管线钢级别仍为X70和X80级。X70管线钢主要采用控制轧制及控制冷却(TMCP)工艺进行生产,通过制管等加工工序后,得到满足实际应用要求的成品管线。针对TMCP工艺,国外研究机构[5−6]率先开发了新一代TMCP控制系统即以超快冷技术为核心的控制冷却系统,并且该技术在国外热连轧及中厚板生产线上已得到较广泛的应用[7],但对于该技术在钢铁产品轧制工艺及组织调控中的应用情况研究较少。国内东北大学轧制技术及连轧自动化国家重点实验室自主研发了以超快速冷却技术为核心的新一代TMCP成套装备体系及控制系统,并将该技术成功应用于中厚板、热连轧、H型钢、棒线材等领域的实际轧制生产中,在钢材的高品质轧制及减量化轧制方面取得了一定成果[8],尤其是在厚规格管线钢降本增效方面作用显著[9]。当前,整个钢铁行业围绕着“制造绿色,绿色制造”的可持续发展主题开展工 作[10]。针对管线钢,如何在现有装备体系条件下实现X70管线钢微观组织、力学性能及合金成分体系优化以节约资源、减少能源消耗,成为管线钢研究的热点与难点。为进一步挖掘X70管线钢组织优化及其力学性能提升的潜力,有必要对超快冷工艺下X70管线钢的微观组织演变规律进行深入研究。管线钢常见的组织为由针状铁素体(AF)、贝氏体铁素体(BF)及第二相M/A岛组成的混合组织,其中AF形态及其体积分数与材料拉伸等力学性能密切相关。通过控制轧制工艺及冷却工艺参数如轧制变形量、轧制温度、冷却速度等,能够控制AF体积分数,进而获得优良力学性 能[11−13];而组织中的第二相M/A岛则与材料的冲击韧性密切相关,其形态及体积分数主要与冷却工艺参数如冷却速度、冷却终冷温度及保温时间等有关[14−15]。超快冷具有高冷速的特点,有关超快冷工艺下X70管线钢组织演变规律及M/A岛的演变机制的研究较少。研究较高冷却速度下X70管线钢组织演变规律及M/A岛演变机制对于深入理解超快冷工艺下X70管线钢的物理冶金规律具有重要意义。本文作者以厚度为 12.7 mm的X70管线钢为研究对象,采用不同超快冷工艺,观察实验钢的显微组织并检测其相应的力学性能;结合实验结果,对不同超快冷工艺下实验钢的组织演变规律及第二相M/A岛形态控制因素进行分析与讨论,并进一步得出针对厚度为12.7 mm的X70管线钢的最佳超快冷工艺参数,为使超快冷技术能够在低成本、高性能管线钢的生产中得到进一步推广与应用提供参考依据。

1 实验材料与方法

采用自主设计的低碳、微合金化X70级别管线钢作为实验材料,具体合金成分如表1所示。实验钢经150 kg真空感应炉冶炼后,开坯锻造成横截面长×宽为80 mm×110 mm、长度为的钢坯,该钢坯用于随后的控制轧制及控制冷却实验。

表1 实验钢合金成分质量分数

对不同超快冷工艺下带钢的显微组织及力学性能进行观察与检测。对由轧向与厚度方向组成的实验钢横截面进行显微组织观察。试样经机械打磨抛光后,采用体积分数为4%的硝酸酒精溶液进行腐蚀,金相试样腐蚀时间为10 s,扫描试样腐蚀时间为20 s。为观察不同超快冷工艺下M/A岛组元的形态与分布,采用Lepera溶液(体积分数为4%的苦味酸+酒精溶液与体积分数为1%的硫代硫酸钠蒸馏水溶液按体积比1:1进行混合)进行腐蚀,腐蚀时间为40 s。采用Leica光学显微镜进行显微组织及M/A岛观察,采用蔡司扫描电子显微镜进行表面形貌观察。按ASTM A370标准进行室温拉伸试验及0 ℃ Charpy冲击试验的制样与检测。拉伸及冲击试样均沿与带钢轧向呈30°方向进行取样,拉伸试样取圆棒试样,冲击试样为长×宽×高为10 mm×10 mm×55 mm的标准Charpy冲击试样,Charpy缺口沿板厚方向进行加工。拉伸试验在 30 t万能拉伸试验机上进行,冲击试验在Instron冲击试验机上进行,实验温度为−10~−60 ℃。

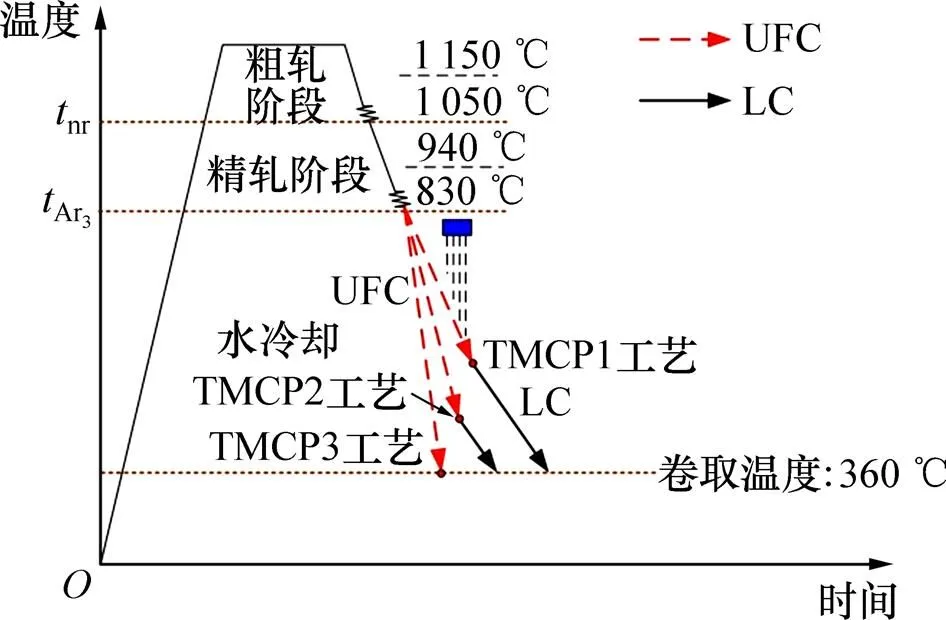

图1 实验钢TMCP工艺示意图

表2 实验钢在控轧控冷过程中的冷却工艺参数

2 结果与分析

2.1 显微组织

不同超快冷工艺下实验钢的金相显微组织如图2所示。由图2可知:当超快冷终冷温度为570 ℃时,实验钢显微组织主要由少量AF,BF和M/A岛组成的粒状贝氏体(GB)以及一定量的准多边形铁素体(QF)组成;当超快冷终冷温度降低至440 ℃时,实验钢显微组织由更加细小的AF,BF及M/A岛等混合组织构成,QF消失;当超快冷终冷温度降低至360 ℃时,显微组织以AF为主,且组织中出现板条贝氏体(LB),此时,AF组织更加细化,AF纵横比变大,其“针状形态”特点更加鲜明。上述3种不同超快冷工艺下实验钢的表面形貌照片如图3所示。由图3可知:当超快冷终冷温度为570 ℃时,组织中QF,BF,AF及M/A岛均明显可见(M/A岛亚结构为位错,其在扫描照片中呈块状),且在QF及粗大的BF周围形成的M/A岛长度较大;当超快冷终冷温度降至440 ℃时,未发现块状QF,而BF特征比较明显(见图3(b));当超快冷终冷温度降至360 ℃时,组织中局部区域可以发现LB组织形貌(见图3(c))。

(a) TMCP1工艺,超快冷终冷温度为570 ℃;(b) TMCP2工艺,超快冷终冷温度为440 ℃;(c) TMCP3工艺,超快冷终冷温度为360 ℃

(a) TMCP1工艺,超快冷终冷温度为570 ℃;(b) TMCP2工艺,超快冷终冷温度为440 ℃;(c) TMCP3工艺,超快冷终冷温度为360 ℃

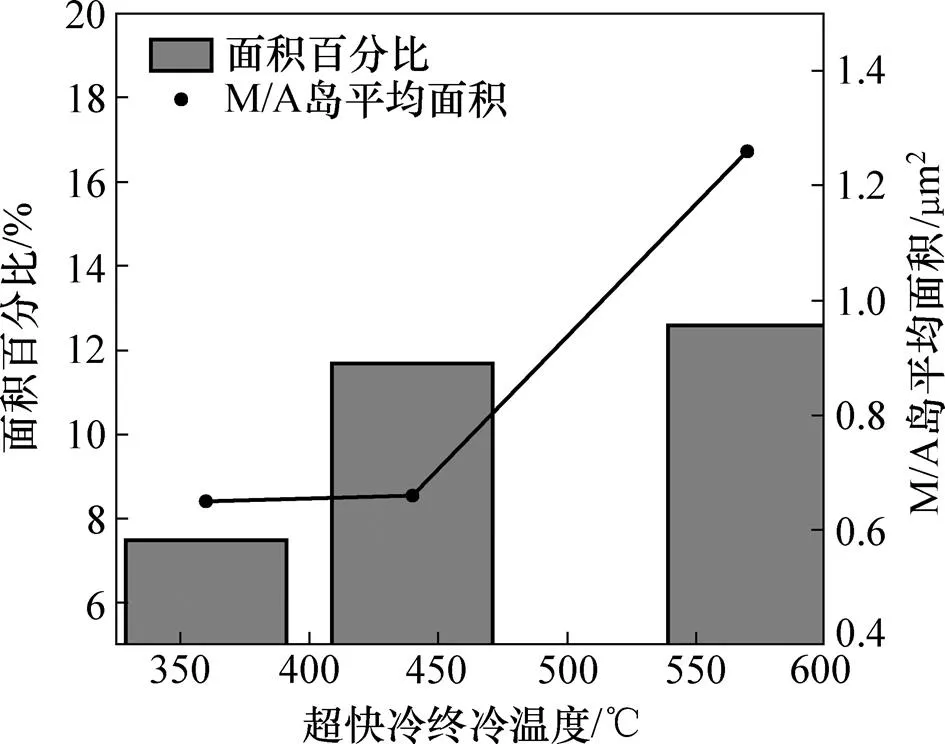

不同超快冷工艺下实验钢经Lepera腐蚀后的形态如图4所示。M/A岛为富碳相,在经Lepera腐蚀后的试样光学照片中呈白亮色,其相应的M/A岛特征参数统计结果如图5~6所示。由图5可知:当超快冷终冷温度为570 ℃时,组织中发现面积相对较大的M/A岛,随着超快冷终冷温度降低,这种粗大的第二相M/A岛组织减少。由图6可知:当超快冷终冷温度分别为570,440,360 ℃时,M/A岛面积百分比分别为12.6%,11.7%及7.5%,M/A岛平均面积分别约为1.26,0.66, 0.65 μm2;当超快冷终冷温度为570 ℃时,部分M/A岛最长轴约10.1 μm;当超快冷终冷温度由570 ℃降至440 ℃时,M/A岛面积百分比并无明显变化,但长度明显减小;当超快冷终冷温度由440 ℃进一步降低至360 ℃时,M/A岛所占面积百分比明显降低,而平均面积无明显变化。

(a) TMCP1工艺,超快冷终冷温度为570 ℃;(b) TMCP2工艺,超快冷终冷温度为440 ℃;(c) TMCP3工艺,超快冷终冷温度为360 ℃

(a) 面积分布;(b) 纵横比与M/A岛长度间关系

2.2 力学性能

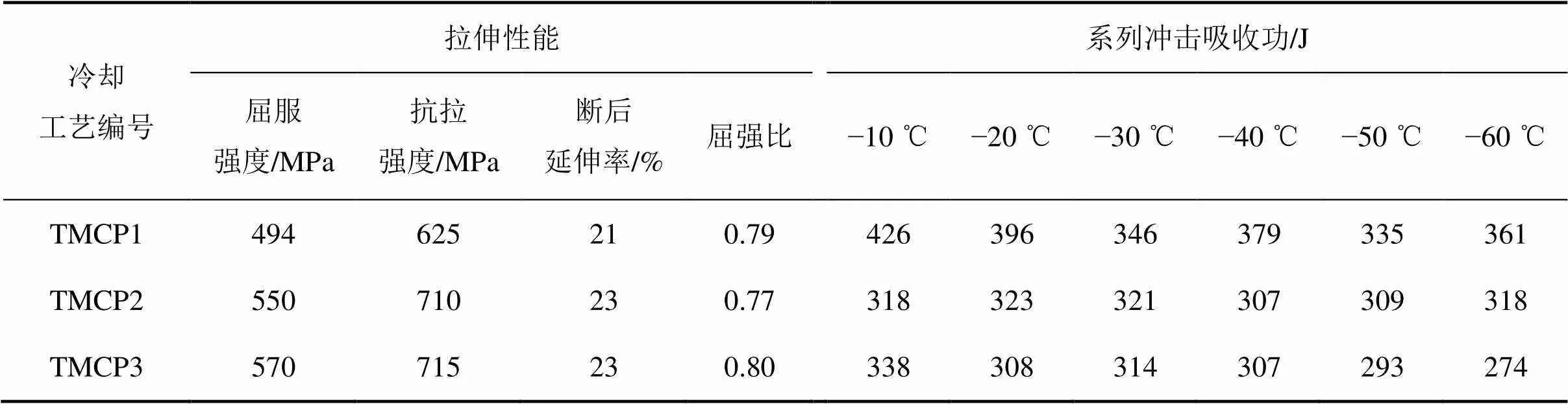

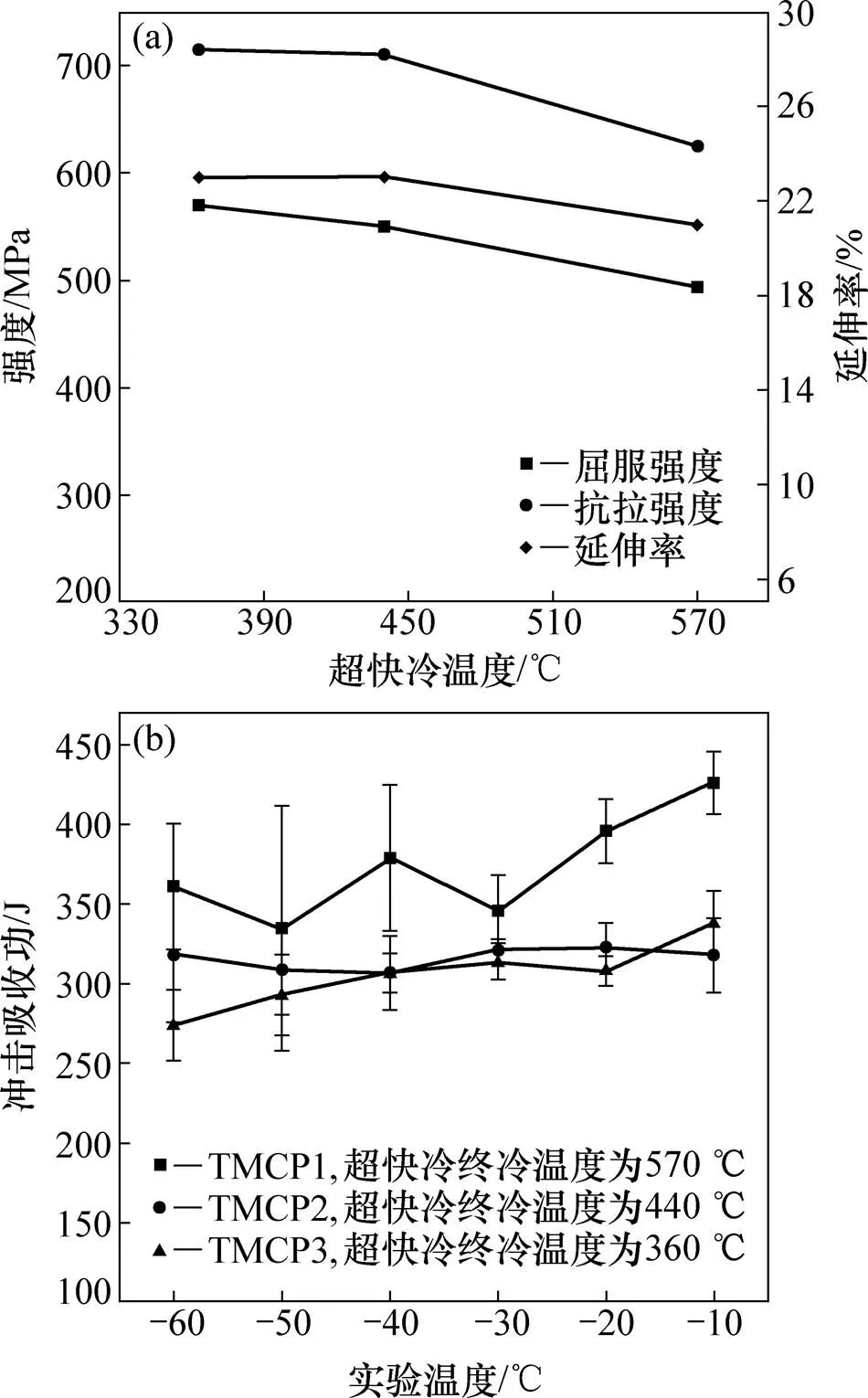

在不同超快冷工艺下,实验钢的拉伸及冲击力学性能如表3所示。由表3可知:随着超快冷终冷温度由570 ℃降低至440 ℃,实验钢的屈服强度、抗拉强度均明显提高,其中屈服强度提高约56 MPa,抗拉强度提高约85 MPa,而实验钢的断后延伸率及屈强比则变化较小。在不同温度下(−10~−60 ℃),系列冲击吸收功均明显降低;随着超快冷出口温度进一步降低至360 ℃,实验钢的屈服强度增大至570 MPa,其他力学性能与超快冷温度为440 ℃时的性能相当。API SPEC 5L标准中对X70管线钢的性能要求屈服强度介于485~635 MPa之间,抗拉强度介于570~760 MPa之间,延伸率≥17%,屈强比≤0.93。实验结果表明,在不同超快冷终冷温度下,实验钢力学性能均满足该标准。在不同超快冷温度下实验钢拉伸性能及系列冲击性能变化趋势如图7所示。由图7可知:在3种超快冷工艺下,实验钢的韧脆转变温度均低于−60 ℃,表现出良好的低温抗冲击性能;当终冷温度为570 ℃时,实验钢的冲击性能最优,−60 ℃时冲击吸收功达到361 J;当超快冷终冷温度为440 ℃时,实验钢具有良好的室温及低温抗冲击性能,−10 ℃与−60 ℃时的冲击吸收功相当;当超快冷终冷温度为360 ℃时,实验钢的冲击吸收功随着实验温度的降低,变化比较明显,由−10 ℃时的338 J降低至−60 ℃时的272 J。实验结果表明,当超快冷终冷温度为440 ℃时,实验钢具有优良的强韧性匹配。

图6 M/A岛长度及面积百分比随超快冷温度变化情况

表3 不同超快冷工艺下实验钢力学性能

(a) 拉伸性能;(b) 系列Charpy冲击性能

3 讨论

3.1 不同超快冷温度下管线钢组织演变

实验钢的显微组织及亚结构的特征取决于其相应的控制轧制及控制冷却工艺参数。控轧过程通过控制形变奥氏体形态及内部亚结构,为材料随后的相变提供理想的奥氏体组织状态。控冷过程则通过选择不同的冷却路径及冷却工艺点,决定实验钢的最终相变产物及最终力学性能。结合本文中X70管线钢的轧制工艺可知:通过二阶段控制轧制后,在精轧出口处的实验钢组织为细小的,富含变形带及高密度位错、层错等晶体缺陷的充分硬化奥氏体组织。该组织可为随后冷却过程中材料的相变提供足够多的形核位置及形核功(形变累积能),以得到更加均匀、细小的微观组织。当超快冷终冷温度为570 ℃(该温度介于材料的高温转变区与中温转变区之间)时,有利于复相组织如QF,BF及M/A岛的形成。此时,实验钢在超快冷工艺下,以46 ℃/s的冷速冷却至目标温度。超快冷较大的冷速可为过冷奥氏体的相变提供足够大的相变驱动力,同时,较大的冷却速度将在轧制过程中形变奥氏体内部的高密度位错、变形带等晶体缺陷分别保留至QF,BF和AF相变温度,为组织的转变提供足够多的形核位置。QF在形变奥氏体的晶界及亚晶界处形核并长大,而AF在奥氏体晶粒内部的晶体缺陷处以晶内切变形核与亚结构重复形核长大的方式进行相变[16]。在570℃终冷温度下,C原子具有较强扩散能力,C原子由QF,BF及AF内部配分至与之相邻的残余奥氏体(RA)内部。在随后的冷却过程中,当实际温度低于马氏体转变温度时,RA发生马氏体相变,由于马氏体相变的不完全性,少量奥氏体被保留下来,形成第二相M/A岛。随着实验钢以较高冷却速度(70 ℃/s以上)冷却至440 ℃,实验钢处于贝氏体相变温度区间,高温相变产物QF消失(见图2(b)),此时,较高的冷速及较低终冷温度为AF相变提供足够的相变驱动力,AF在形变奥氏体晶粒内部形核长大。有研究表明[17],在较大的冷却速度及较大的变形量下,母相奥氏体向贝氏体转变过程中形成的贝茵区变体选择性会减弱。结合本文实验结果可知:当超快冷终冷温度为440 ℃时,较高的冷却速度及较大的二阶段变形量有利于提高贝氏体相变的相变驱动力,使得在形变奥氏体内部的不同位置均能满足贝氏体形核与长大的条件,这些位置奥氏体母相会以K−S或N−W关系形成新相,所生成的新相属于不同的贝茵区。这些具有不同贝茵区的变体即构成AF及BF组织。由本文实验结果可知:当实验钢以70 ℃/s冷速冷至440 ℃时,此时形变奥氏体的状态及能量条件均促进了AF的形成,使AF体积分数达到80%。由于相变温度较低,C原子扩散能力较弱,当经C原子配分后的RA发生马氏体转变时,在铁素体基体及晶界处形成的M/A岛长度较小。当实验钢以更高冷速(84 ℃/s)降至360 ℃时,较大的冷却速度进一步细化AF组织,且形变奥氏体中部分区域满足LB相变条件,发生LB转变。LB是形变奥氏体按K−S或N−W关系转变的呈束状产物,它隶属于低温贝氏体组织范畴。本实验结果表明较高的冷却速度及较大的过冷度在细化AF及BF组织的同时会促进低温LB的形成。

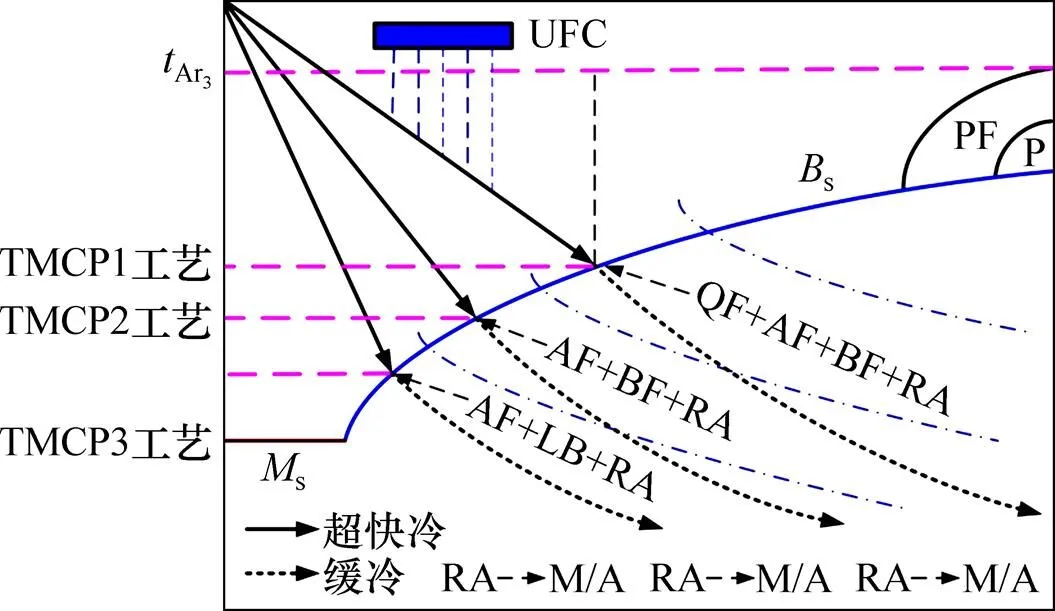

综上所述,针对实验用X70管线钢成分体系,在过冷奥氏体向贝氏体转变的中温转变温度区间(570~360 ℃),随着超快冷温度降低,其最终相变产物经历QF+AF+BF+M/A岛、AF+BF+M/A岛和AF+BF+LB+M/A岛组织形态的转变,而终冷温度570,440,360 ℃分别介于3种典型的组织转变温度区间。不同超快冷工艺下实验钢组织演变如图8所示。图中:s为马氏体相变开始温度;s为贝氏体相变开始温度;PF代表多边形铁素体组织;P代表珠光体 组织。

图8 不同超快冷工艺下实验钢组织演变示意图

X70管线钢理想的微观组织为以AF为主、且含有一定量BF及细小第二相M/A岛组织[13]。超快冷工艺的高冷速及合理的冷却终冷温度控制(冷却速度为70 ℃/s,终冷温度为440 ℃),有利于获得更加细小的AF,BF及M/A岛复相组织。根据Pickering理论,材料的韧脆转变温度表达式如下[18]:

=0−−1/2

式中:为常数;0为常数,与材料抗拉强度有关;为材料有效晶粒粒度。由上式可知:韧脆转变温度与−1/2呈线性关系,即材料的有效晶粒粒度越小其韧脆转变温度越低。AF有利于降低材料的有效晶粒粒度,在提高材料强度的同时,有利于提高材料抗冲击韧性及低温韧性。以AF+BF+细小M/A岛为主的组织能够充分发挥BF,AF及M/A岛强化作用,充分利用材料的细晶强化、析出强化及相变强化机制实现强化。

同时,AF组织富含大角度晶界,能够显著提高材料抵抗显微裂纹的扩展能力,保证管线钢的高强韧及抗大变形性能[12]。由以上研究结果可知:在超快冷工艺下,当超快冷终冷温度为440 ℃时,能够获得AF+BF+细小M/A岛理想组织,使实验钢实现强度、塑性及低温韧性的良好匹配。值得注意的是,当超快冷温度为440 ℃时,可利用超快冷工艺能够实现大冷速控制材料相变的特点,以保证X70管线钢具有一定的强度富余量,特别是当超快冷终冷温度降低至 360 ℃时,实验钢强度富余量变大。当组织中低温贝氏体相变产物增加时,组织的强度会增加,但相应的其冲击韧性会发生恶化,如表3所示。因此,当进行减量化轧制时,需要综合考虑实验钢的组织类型及强度富余量,通过优化TMCP工艺以弥补合金元素减量化带来的强度损失。针对本实验钢,其最佳轧后冷却工艺为:830 ℃终轧+超快冷却至410~470 ℃+层流冷却至310~370 ℃+卷取。

3.2 管线钢中的第二相M/A岛形成

对于微合金钢而言,M/A岛是TMCP生产工艺中的常见相,其通常是与粒状贝氏体、针状铁素体或板条贝氏体伴生形成的。在连续冷却过程中,过冷奥氏体向铁素体转变,铁素体对碳的固溶度较低,超过固溶度的碳被排除到尚未转变的奥氏体中,致使奥氏体富聚碳。在随后的冷却过程中,富碳的过冷奥氏体转变为马氏体,少量奥氏体因转变不完全而被保留,即形成马氏体−奥氏体组织[15]。在粒状贝氏体组织中,M/A岛通常呈小块状分布于贝氏体铁素体基体上,而在由细微亚结构和高密度板条所组成的针状铁素体或板条贝氏体中,M/A岛以不同形态分布于铁素体板条内部或板条间。M/A岛的形成与TMCP工艺参数中的冷却速度、冷却终冷温度密切相关。通常,在形变奥氏体向贝氏体转变过程中,冷却速度与冷却终冷温度通过影响RA的尺寸、形态来影响第二相M/A岛组织。当冷却速度相对较低且终冷温度相对较高时,间隙C原子较强的扩散能力会提高RA的稳定性,增加M/A岛体积分数。相反,较高的冷却速度及较低的终冷温度会降低C原子的扩散能力,减小第二相M/A岛体积分数。

针对本文厚度为12.7 mm的X70管线钢,由于冷却速度及终冷温度的差异,导致相变过程中形成的M/A岛形态及面积百分比的不同。由图4~6可知:M/A岛多呈小块状、长条状、圆粒状及不规则形状,分布于贝氏体铁素体晶粒内部及晶界处。当超快冷终冷温度为570 ℃时,由于转变温度较高,C原子扩散能力较强,伴随着形变奥氏体向QF,GB及AF转变,C原子以长程形式扩散至未转变奥氏体,提高RA的稳定性,在增加RA尺寸的同时提高其体积分数。因此,在随后冷却过程中RA转变为尺寸较粗大的M/A岛组织。当超快冷终冷温度为440 ℃时,C原子扩散能力相对减弱,C原子长程扩散能力受到抑制,进而使得M/A岛的尺寸减小,但较大冷却速度及变形量提高了AF形核率,AF相变过程中铁素体板条间相互碰撞,使残余奥氏体发生“机械稳定化”,这些稳定的细小残余奥氏体会在随后的马氏体相变过程中转变为M/A岛组织。当超快冷终冷温度进一步降低至360 ℃时,C原子的扩散能力进一步受到限制。与此同时,组织中形成LB,LB以板条束形式在形变奥氏体晶界形核。不同铁素体板条之间的碰撞概率降低,进而降低RA体积分数,减小M/A岛面积百分比。在不同超快冷工艺下,冷却终冷温度对RA形式的影响如图9所示。

终冷温度/℃:(a) 570;(b) 440;(c) 360

M/A岛形态及其体积分数对材料的强韧性有一定影响。在塑性变形过程中,M/A岛能够与位错相互作用,有效阻碍位错的移动。因此,适量的第二相M/A岛能够起到强化材料基体的作用[19]。

同时,M/A岛长度、形状与材料的抗冲击性能间有着紧密联系。由于M/A岛与贝氏体铁素体基体存在强度差异,在相界面处易出现应力集中。当M/A岛长度较大或M/A岛形状呈尖角状时,在冲击载荷作用下,粗大M/A岛本身或M/A岛与基体的相界面处易成为冲击过程中裂纹形成源,降低裂纹形成所需的能量,从而降低金属材料的抗冲击性能。M/A岛的这种尺寸与形状导致冲击性能恶化的现象,在管线钢的焊接接头处尤为显著[20]。由本文实验结果可知:随着超快冷温度由360 ℃升高至570 ℃,组织中长条状M/A岛逐渐增多,细小等轴状M/A岛所占比例逐渐减少,但并未发现材料抗冲击性能随之弱化。分析其原因:一方面是随着超快冷温度增高,相变产物中BF或QF体积分数升高,从而改善了材料抗冲击性能;另一方面,轧后的超快冷工艺能够有效抑制碳原子的长程扩散,即使当超快冷终冷温度为570 ℃时,所形成的M/A岛也相对细小。在组织中M/A岛长度较小的前提下,第二相M/A岛处或M/A岛与基体的相界面不易成为裂纹形成源,显微裂纹形成所需要的吸收功较 大[21],材料的抗冲击性能对M/A岛形状不敏感。由此可见,对于管线钢而言,轧后的超快冷工艺能够有效抑制硬相M/A岛的长大,细化M/A岛。这种不同形态下细小的M/A岛组织既能提高材料强度,又有保证材料具有良好的抗冲击韧性。

4 结论

1) 在超快冷终冷温度由570 ℃降低至360 ℃的过程中,实验钢最终相变产物经历QF+AF+BF+M/A岛混合组织、AF+BF+M/A岛混合组织及AF+BF+LB+M/A岛混合组织的转变,且微观组织发生细化。

2) 当超快冷终冷温度为440 ℃时,厚度为 12.7 mm的X70管线钢的理想显微组织为AF+BF+M/A岛的混合组织。在该工艺下,实验钢沿轧向呈30°方向上的拉伸性能及低温韧性(屈服强度为550 MPa,抗拉强度为710 MPa,断后延伸率为23%,韧脆转变温度<−60 ℃,且在−10 ℃时与−60 ℃时的冲击性能相当)满足API SPEC 5L标准。

3) 当超快冷终冷温度为440 ℃时,M/A岛面积集中分布在0~6 μm2区间,纵横比范围为1~7。

4) 针对实验用X70管线钢,其最佳冷却工艺为:830 ℃终轧+超快冷至410~470 ℃+层流冷却至320~370 ℃+卷取。

[1] BEIDOKHTI B, KOKABI A H, DOLATI A. A comprehensive study on the microstructure of high strength low alloy pipeline welds [J]. Journal of Alloys and Compounds, 2014, 597: 142−147.

[2] TAN F L, LIU Q Y, LEI T, et al. Ferrite evolution during isothermal process in a high deformability pipeline steel[J]. Journal of Iron and Steel Research, International, 2013, 20(7): 89−93.

[3] 王晓香. 当前管线钢研发的几个热点问题[J].焊管, 2014, 37(4): 5−13.WANG Xiaoxiang. Several hot issues of current research and development of line pipe[J]. Welded Pipe and Tube, 2014, 37(4): 5−13.

[4] 王晓香. 超高强度管线钢管研发新进展[J]. 焊管, 2010, 33(2): 5−12. WANG Xiaoxiang. Development progress of pipeline steel with extra-high strength[J]. Welded Pipe and Tube, 2010, 33(2): 5−12.

[5] HOUYOUX C, HERMAN J C, SIMON P, et al. Metallurgical aspects of ultra fast cooling on a hot strip mill[J]. Revue de Metallurgie, 1997, 97: 58−59.

[6] NKK’S Fukuyama. Super-OLAC H introduced at hot strip mill for automotive steel sheet production[EB/OL]. [2002−07−15]. http://www.jfe-holdings.co.jp/en/release/nkk/42-5/art06.html.

[7] 王国栋, 姚圣杰. 超快速冷却工艺及其工业化实践[J].鞍钢技术, 2009, 6: 1−5.WANG Guodong, YAO Shengjie. Ultra-fast cooling technology and its industrialization practice[J]. Angang Technology, 2009, 360(6): 1−5.

[8] 王国栋. 新一代TMCP技术的发展[J]. 中国冶金, 2012, 22(12): 1−5. WANG Guodong. Development of the new generation of TMCP technology[J]. China Metallurgy, 2012, 22(12): 1−5.

[9] 王国栋. 减量化轧制技术研究进展[J]. 2012年全国轧钢生产技术会论文集.宁波: 2012: 1−7.WANG Guodong. The research development of rolling technology with low cost[C]//Proceedings of National Rolling and Production Technology in 2012. Ningbo, 2012: 1−7.

[10] 王国栋, 吴迪, 朱苗勇, 等. 后工业化时代的生态化轧钢工艺技术: 钢铁共性技术协同创新中心工艺与装备开发平台简介[J]. 中国冶金, 2014, 24(11): 1−8. WANG Guodong, WU Di, ZHU Miaoyong, et.al. Ecological steel rolling technology in post-industrial age: introduction of technology and equipment development platform of iron and steel generic technology collaborative innovation centre[J]. China Metallurgy, 2014, 24(11) :1−8.

[11] HWANG B, LEE S, KIM Y M, et al. Correlation of rolling condition, microstructure, and low-temperature toughness of X70 pipeline steels[J]. Metallurgical and Materials Transactions A, 2005, 36A: 1793−1805.

[12] HWANG B, KIM Y G, LEE S, et al. Effective grain size and Charpy impact properties of high-toughness X70 pipeline steels[J]. Metallurgical and Materials Transactions A, 2005, 36(8): 2107−2114.

[13] XIAO Furen, LIAO Bo, SHAN Yiyin, et al. Challenge of mechanical properties of an acicular ferrite pipeline steel[J]. Materials Science and Engineering A, 2006, 431: 41−52.

[14] HU Jun, DU Linxiu, WANG Jianjun. Effect of cooling procedure on microstructure and mechanical properties of hot rolled Nb-Ti bainitic high strength steel[J]. Materials Science and Engineering A, 2012, 554: 79−85.

[15] 高惠临. 管线钢与管线钢管[M]. 北京: 中国石化出版社, 2012: 74.GAO Huilin. Pipeline steel and Line Pipe[M]. Beijing: China Petrochemical Press, 2012: 74.

[16] KIM Y M, LEE H, KIM N J. Transformation behavior and microstructural characteristics of acicular ferrite in linepipe steels[J]. Materials Science and Engineering A, 2008, 478: 361−370.

[17] 缪成亮, 尚成嘉, SUBRAMANIAN M. 奥氏体变形及冷却速率对低碳贝氏体组织中大角晶界分布的影响[J]. 北京科技大学学报, 2012, 34(3): 289−297.MIAO Chengliang, SHANG Chengjia, SUBRAMANIAN M. Effect of ausforming and cooling rate on the distribution of high angle boundary in low carbon bainitic structure[J]. Journal of University of Science and Technology Beijing, 2012, 34(3): 289−297.

[18] PICKERING F B. Structure-property relationships in steels[J]. Material Science and Technology, 1993, 7: 45−94.

[19] YAKUBTSOV I A, BOYD J D. Effect of alloying on microstructure and mechanical properties of bainitic high strength plate steels[J]. Materials Science and Technology, 2008, 24(2): 221−227.

[20] LAN Liangyun, QIU Chunlin, ZHAO Dewen, et al. Analysis of martensite-austenite constituent and its effect on toughness in submerged arc welded joint of low carbon bainitic steel[J]. Journal of Materials Science, 2012, 47(11): 4732−4742.

[21] CHEN Jun, TANG Shuai, LIU Zhenyu, et al. Microstructural characteristics with various cooling paths and the mechanism of embrittlement and toughening in low-carbon high performance bridge steel[J]. Materials Science and Engineering A, 2013, 559: 241−249.

(编辑 伍锦花)

Microstructural characteristic and martensite-austenite constituent of X70 pipeline steel under ultra-fast cooling process

WANG Xueqiang1, 2, YUAN Guo1, ZHAO Jinhua1, KANG Jian1, DI Hongshuang1

(1. State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819, China; 2. Shougang Qianan Iron & Steel Co. Ltd., Qianan 064404, China)

Ultra-fast cooling (UFC) combined with laminar cooling techniques were used to process X70 pipeline strip with a thickness of 12.7 mm. The evolutional disciplines of microstructure and martensite-austenite (M/A) constituent were analyzed and discussed under different UFC processes, and optimal processing parameters of UFC were further determined. The results show that when ultra-fast cooling interrupt temperature decreases from 570 to 360 ℃, the microstructure of the steel sample can be categorized as follows: 1) quasi-polygonal ferrite+bainitic ferrite (BF)+ acicular ferrite (AF) +M/A constituent; 2) AF+BF+ M/A constituent; 3) AF+BF+lath bainite (LB)+M/A constituent. Specifically, when ultra-fast cooling interrupt temperature decreases from 570to 440 ℃, the area fraction of M/A constituent does not change significantly and the length decreases obviously. When interrupt temperature further decreases to 360 ℃, the length of M/A constituent does not change obviously and the volume fraction decreases significantly. The tested steel exhibits the most excellent mechanical properties of tensile tests and Charpy impact tests under ultra-fast cooling interrupt temperature of 440 ℃. For the tested X70 pipeline steel, the optimum ultra-fast cooling processing parameters are concluded as follows: finishing rolling at 830 ℃+ultra-fast cooling to 410−470 ℃+laminar cooling to 320−370 ℃+coiling.

ultra-fast cooling; X70 pipeline steel; microstructure; M/A constituent; mechanical properties

10.11817/j.issn.1672−7207.2018.02.007

TG142.1

A

1672−7207(2018)02−0307−09

2017−03−24;

2017−05−20

国家科技支撑计划项目(2012BAF04B01);国家自然科学基金资助项目(51504063)(Project(2012BAF04B01) supported by the National Key Technologies R&D Program; Project(51504063) supported by the National Natural Science Foundation of China)

赵金华,博士研究生,从事管线钢轧制理论与应用研究;E-mail:zhaojinhua2010@163.com