超细氧化铝基陶瓷纤维的静电纺丝制备

刘文胜,杨波平,马运柱,宋晓雷,王娟,徐书恒

超细氧化铝基陶瓷纤维的静电纺丝制备

刘文胜,杨波平,马运柱,宋晓雷,王娟,徐书恒

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

以正硅酸乙酯(TEOS)和添加硼酸作为稳定剂的次乙酸铝(BAA)为原料,采用静电纺丝工艺制备得到超细氧化铝基陶瓷纤维。研究结果表明:当溶胶质量分数从15.0%升高到37.5%时,纺丝液的表面张力为21~23mN/m,电导率自36.8μS/cm上升到53.3μS/cm;在相同剪切速率下,黏度随着溶胶质量分数的升高而增大,纺成纤维平均直径从1 283 nm增大到3 921 nm;在溶胶质量分数变化的过程中,纺丝液黏度的变化是影响纺成纤维直径的主导因素;当溶胶质量分数为15.0%~22.5%时,纺成纤维形貌良好,若溶胶质量分数继续升高,纺成纤维形貌则逐渐恶化;当溶胶质量分数为22.5%、烧结温度为1 000℃时,可制备出直径为660nm、由Al4B2O9相和非晶SiO2组成的超细氧化铝基陶瓷纤维。

氧化铝基纤维;静电纺丝;溶胶质量分数;纤维直径

氧化铝基陶瓷纤维因其高温稳定性好和抗拉强度高等优点,作为绝热防护材料和增强材料广泛应用于冶金、机械、航天、石油、化工等领域,其开发和应用一直是材料研究领域的热点[1−3]。纤维直径是氧化铝基陶瓷纤维的重要技术指标,减小纤维直径有利于获得绝热性与柔韧性更好的纤维制品,而且直径减小至纳米尺度的氧化铝基陶瓷纤维更是一类发展潜力巨大的功能材料[4−5]。然而,传统的陶瓷纤维生产工艺,如喷吹成丝法、甩丝法、挤压−拉丝法等均不能生产出直径在1 μm以下的超细陶瓷纤维[6−7]。近年来,许多学者采用了静电纺丝与溶胶−凝胶法相结合的方法制备出了纳米级氧化铝基陶瓷纤维,其基本流程如下:将铝盐水解形成的铝溶胶与高分子聚合物助剂混合制成纺丝液,纺丝液经静电纺丝得到聚合物/无机溶胶复合纤维,复合纤维经过烧结得到纳米陶瓷纤维[8−10]。TANG等[11]以异丙醇铝为铝源采用静电纺丝法制得直径为60~90nm的α−氧化铝纤维,但纤维表面粗糙且存在大量微孔。ZADEH等[12]通过向纺丝液中添加不同用量聚乙烯醇制得直径为100~300nm的莫来石纤维,但该纤维中有大量珠链结构。TANRIVERDI等[13]以异丙醇铝、正硅酸乙酯和硼酸三乙酯为原料,采用静电纺丝法制得直径为100~700 nm的氧化铝基纤维产品,但该纤维形状不规则且纤维之间黏连现象严重。ZHANG等[14]通过掺杂SiO2和CaO来调控静电纺丝所制备氧化铝纤维的结构和性能,他们发现添加氧化物对纤维形态影响显著,最终得纤维直径为200~ 1 000 nm,表面多褶皱,SiO2和CaO的加入使纤维从片层结构变成颗粒聚集结构。总的来说,氧化铝基陶瓷纤维的静电纺丝研究起步较晚,人们对静电纺丝技术制备优质超细氧化铝基纤维的研究较少,其工艺条件对纤维质量和性能的影响有待深入研究。对此,本文作者以正硅酸乙酯(TEOS)和添加硼酸作为稳定剂的次乙酸铝(BAA)为原料,采用静电纺丝工艺制备形貌良好的超细氧化铝基陶瓷纤维产品,并研究纺丝液性质和烧结温度等对静电纺丝制备超细氧化铝基纤维的影响规律。

1 实验

1.1 实验原料

次乙酸铝(BAA)由美国Stream chemicals公司生产,化学式为Al(OH)2(OOCCH3)·1/3H3BO3,硼酸在其中作为稳定剂;正硅酸乙酯(TEOS)为分析纯,由西陇化工股份有限公司提供,SiO2质量分数为28.0%;线型高分子聚合物P,配制成质量分数为16%的乙醇溶液作为纺丝助剂。

1.2 实验方法

图1所示为本试验的工艺流程图,次乙酸铝和正硅酸乙酯加入去离子水和酒精组成的溶剂中,在40℃水浴条件下搅拌12h,充分水解后得到均匀、透明的溶胶。目标氧化铝基纤维产品的成分设计为质量比(Al2O3):(SiO2):(B2O3)=62:24:14,为得到纺丝过程稳定的纺丝液和形貌良好的纤维产品,实验制备了4种不同质量分数的溶胶:溶胶质量分数以次乙酸铝和正硅酸乙酯在溶胶中的总质量分数表示,分别为15.0%,22.5%,30.0%和37.5%。将溶胶与纺丝助剂按质量比1:3混合搅拌均匀,制成纺丝液并进行静电纺丝。静电纺丝试验参数如下:电压为7.0 kV,喷丝头到接收板距离为15cm,供液速率为0.01mL/min,温度为25℃。纺成纤维分别在800℃和1 000℃条件下进行1 h烧结处理,得到氧化铝基陶瓷纤维。

1.3 性能表征

纺丝液的电导率通过DDS−11A数显电导率仪获得,表面张力由CNSHP BZY−2型全自动表面张力仪测量,黏度特性由AR2000EX型旋转流变仪在恒温 25℃条件下进行分析;通过Nova Nano 230 型扫描电子显微镜和JEM−2100F型透射电子显微镜对纤维的微观结构进行表征;用STA449C型热分析仪对纺成纤维的热分解特性和晶化行为进行研究;利用Rigaku D/max 2500型X线衍射仪确定烧结纤维的物相组成。

图1 氧化铝基陶瓷纤维制备工艺流程图

2 结果与讨论

2.1 纺丝液性质分析

纺丝液的性质对静电纺丝中成丝过程以及纺成纤维形貌具有重要影响,因此,对不同质量分数溶胶制备纺丝液的表面张力、电导率和黏度特性进行测试与分析。

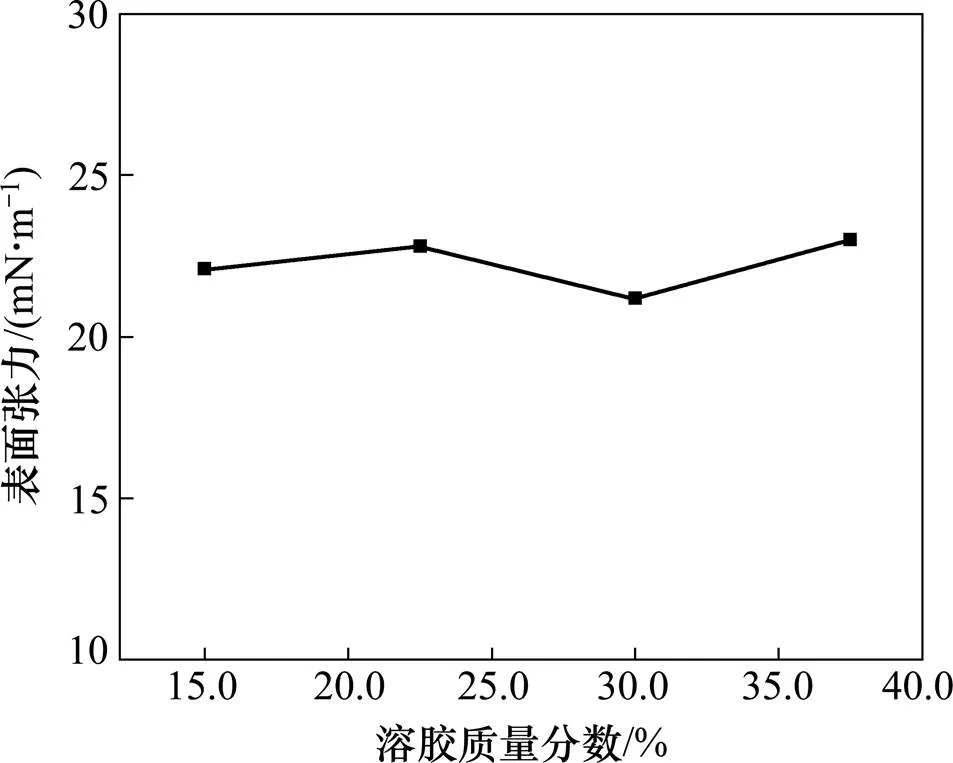

图2所示为纺丝液表面张力随溶胶质量分数的变化曲线。从图2可以看出:随着溶胶质量分数增加,纺丝液表面张力没有发生明显变化,基本稳定在21~23mN/m,这说明纺丝液表面张力较稳定。研究表明:纺丝液的表面张力所产生的内聚力会减弱静电斥力对射流表面的扩张作用,促使射流表面积收缩进而分段凝聚,较大表面张力的纺丝液倾向于纺出珠粒状纤维,而较小表面张力的纺丝液易于纺出均匀的线型纤维[15]。

图2 纺丝液表面张力随溶胶质量分数的变化曲线

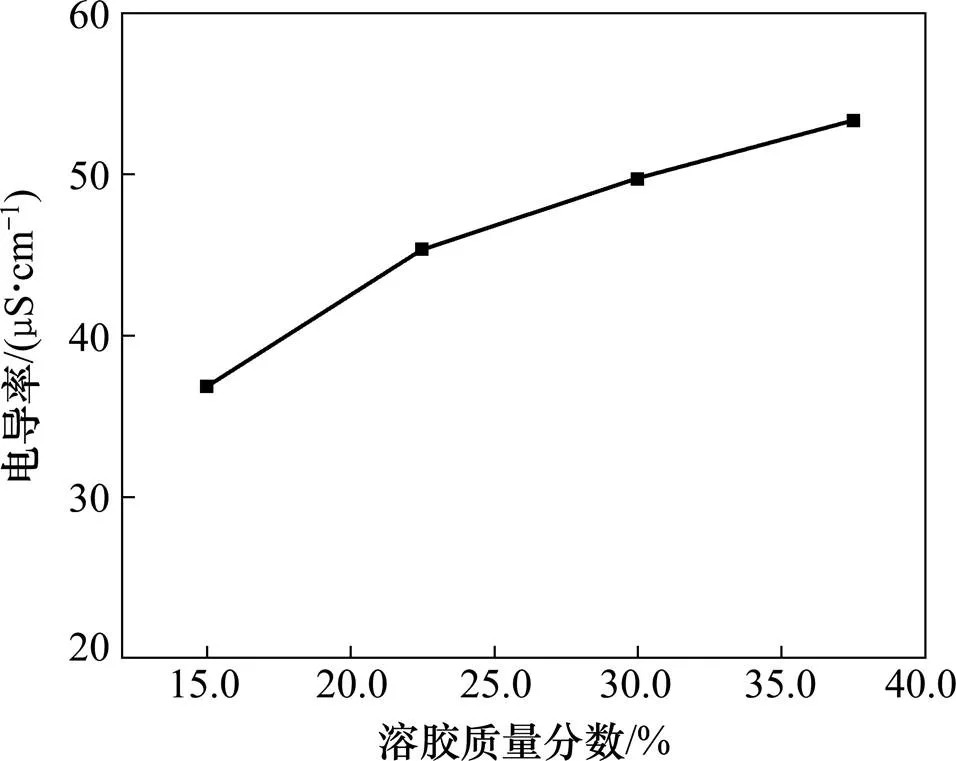

图3所示为纺丝液电导率随溶胶质量分数的变化曲线。由图3可知:随着溶胶质量分数增加,纺丝液的电导率也随之增加;当溶胶质量分数为15.0%时,纺丝液电导率为36.8μS/cm;而当溶胶质量分数最终升高到37.5%时,纺丝液的电导率增加到53.3μS/cm。这是由于溶胶质量分数增大后,在其与助剂溶液混合后得到的纺丝液中的自由离子浓度也随之增加,导致纺丝液的电导率增大。YARIN等[16−17]通过对纤维在电场中的拉伸运动过程研究发现,纺丝液电导率的提高使射流携带更多的电荷,射流受到的电场力增大,强烈的鞭动拉伸作用使纤维变得更细。

图3 纺丝液电导率随溶胶质量分数的变化曲线

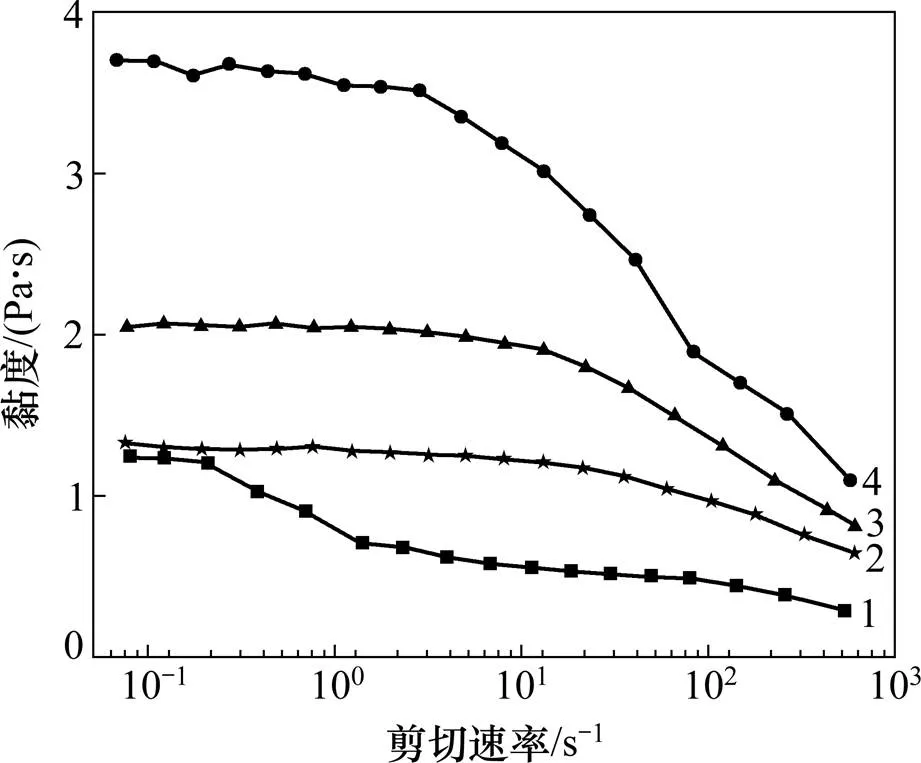

图4所示为不同质量分数的溶胶所制备纺丝液的黏度特性曲线。从图4可以看出:4种纺丝液的黏度特性曲线都表现出明显的剪切变稀现象,可知4种纺丝液均属于假塑性流体。通过对比相同的剪切速率下的黏度,可知纺丝液的黏度随着溶胶质量分数的增加而呈递增趋势。黏度增加主要是由以下2方面原因引起的:1) 溶胶质量分数的增加导致纺丝液中固含量增加,从而增大了纺丝液的黏度;2) 聚合物助剂的分子链在纺丝液中发生交联,溶胶质量分数越高聚合物的交联度越大,导致纺丝液的黏度增大[18]。DEITZEL 等[19]指出,纺丝液黏度的增大会增加射流在拉伸过程中内部的黏滞力,减弱电场对射流的拉伸作用,从而使纺成纤维的直径变大。

溶胶质量分数/%:1—15.0;2—22.5;3—30.0;4—37.5。

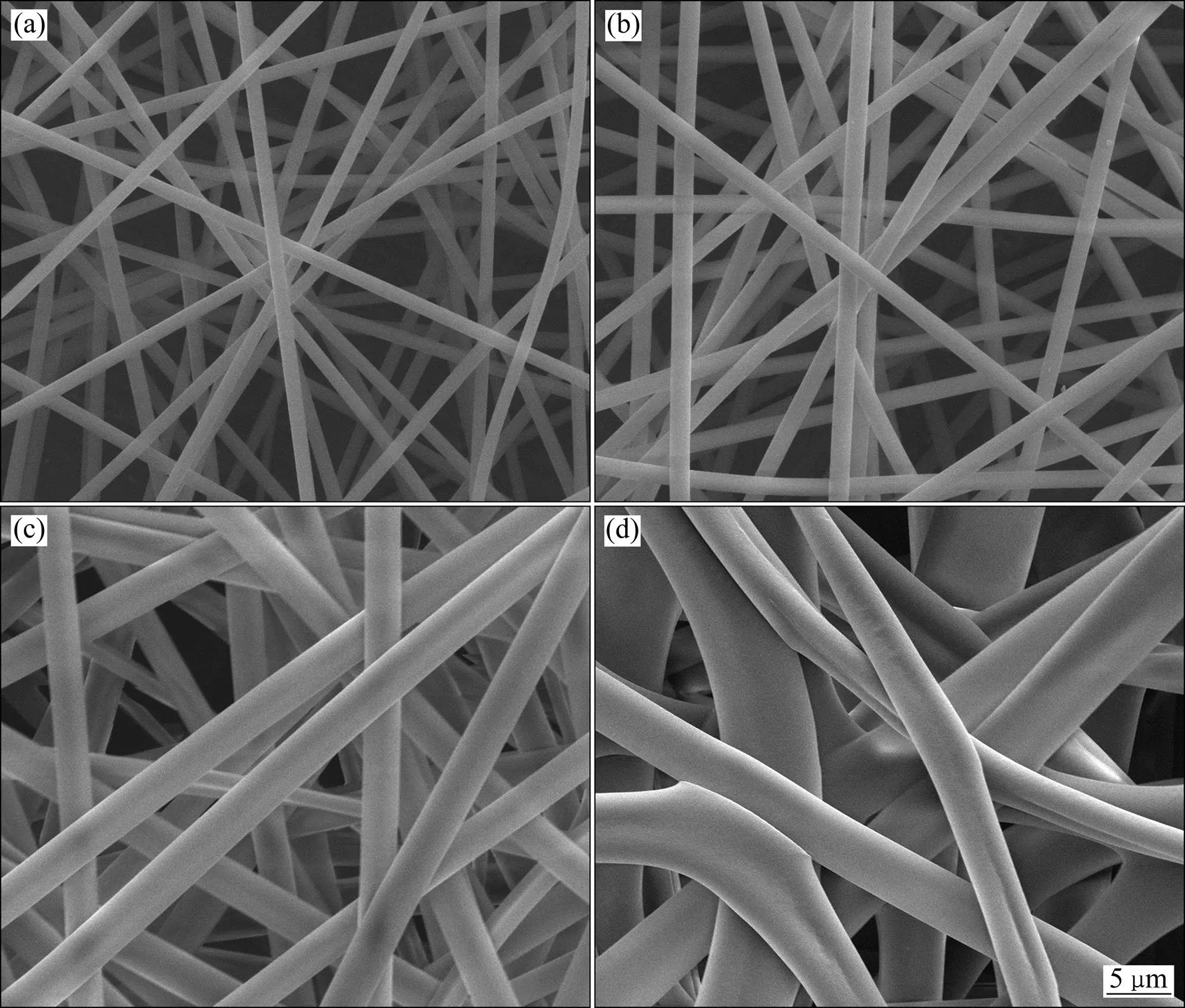

2.2 纺成纤维形貌特征

上述4种纺丝液所纺成纤维的SEM图见图5,统计纤维直径并计算平均值,得到纺成纤维平均直径随溶胶质量分数的变化规律(图6)。由图5可见:当溶胶的质量分数为15.0%时,纺成纤维光滑、连续、呈圆柱状,每根纤维之间彼此独立无黏连,所有纤维有较均一的直径,平均直径为1 283nm;当溶胶质量分数提高到22.5%时,纤维形貌特征无明显变化,平均直径增加到1 523 nm;当溶胶质量分数继续增加到30.0%时,纤维仍为连续柱状,但明显变粗,且直径均匀性明显变差,表明在此溶胶质量分数下纤维的形貌已经开始恶化;当溶胶质量分数进一步提高到37.5%时,纤维形状变得不规则,出现纤维表面凹陷和互相黏连的现象,平均直径增大到3 921nm,这说明此溶胶质量分数并不适宜制备出形貌优良的纺成纤维。

溶胶质量分数/%:(a) 15.0;(b) 22.5;(c) 30.0;(d) 37.5

图6 溶胶质量分数对纺成纤维平均直径的影响

结合前述纺丝液的性质分析,当溶胶质量分数升高时,纺丝液的电导率和黏度均呈增大的趋势,此时纤维在纺丝过程中受到的电场力和黏滞力均增大。然而,纺成纤维的平均直径随着溶胶质量分数升高明显增大,由此可知当溶胶质量分数升高时,纺丝液由于黏度增大而对纺成纤维形貌产生的影响大于由于电导率增大而产生的影响,黏度变化是影响纺成纤维形貌的主导因素。

通过分析溶胶质量分数为37.5%时纺成纤维互相黏连及表面凹陷的原因可知:在此溶胶质量分数下,纺丝过程中纤维受到较大的黏滞力而使其直径增大,不利于溶剂的快速挥发,纤维在沉积时仍未完全固化而发生黏连,溶剂继续挥发使纤维体积收缩,从而造成了表面内陷。

2.3 烧结过程对纤维结构影响

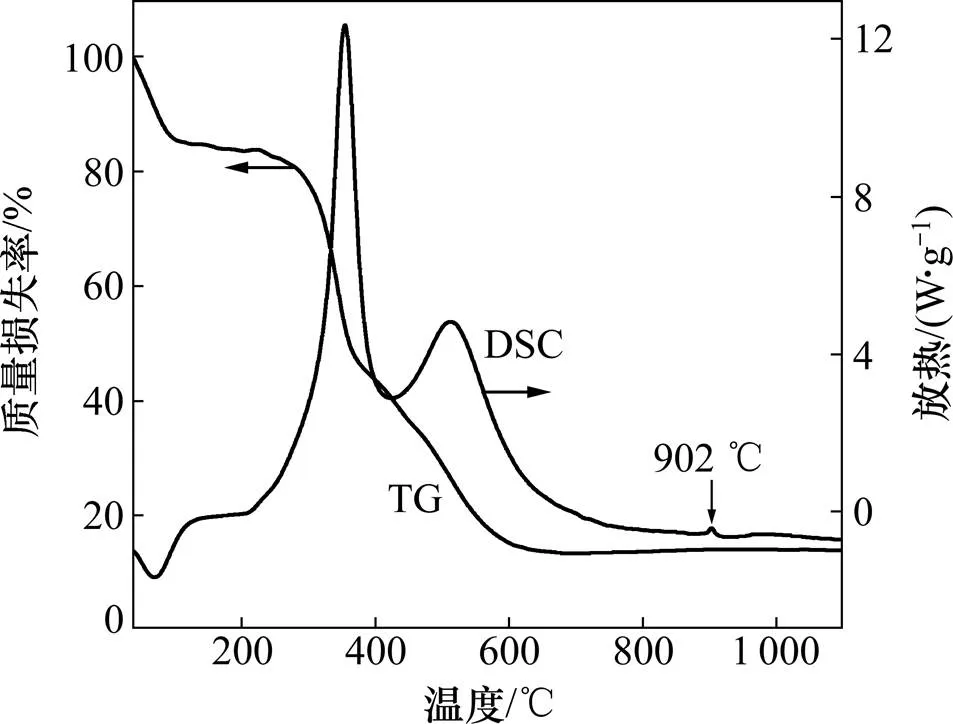

当溶胶质量分数为22.5%时,所制备纺丝液纺丝过程稳定,纺成纤维形貌良好,因此,选用其纺成纤维进行烧结处理来获得陶瓷纤维产品。图7所示为纺成纤维的DSC/TG热分析曲线。由图7可见纺成纤维在无机化过程中的质量流失分成3个主要阶段:第1阶段为150℃以前,质量下降约15%,在DSC曲线上存在1个明显的吸热峰,此阶段主要是残余溶剂和吸附水的脱除;第2阶段为300~380℃,此时DSC曲线出现1个强放热峰,这是聚合物助剂的分解和脱除造成的质量快速流失;第3阶段为380~650℃,这个阶段对应DSC曲线上1个宽放热峰,乙酸根、聚合物分解后残余的小分子等逐渐分解脱除。在650℃以后,样品质量不再发生变化,可见此时有机物已全部脱除,无机化过程已经完成。当温度继续升高到902℃时,DSC曲线上出现1个放热峰,陶瓷纤维开始晶化。

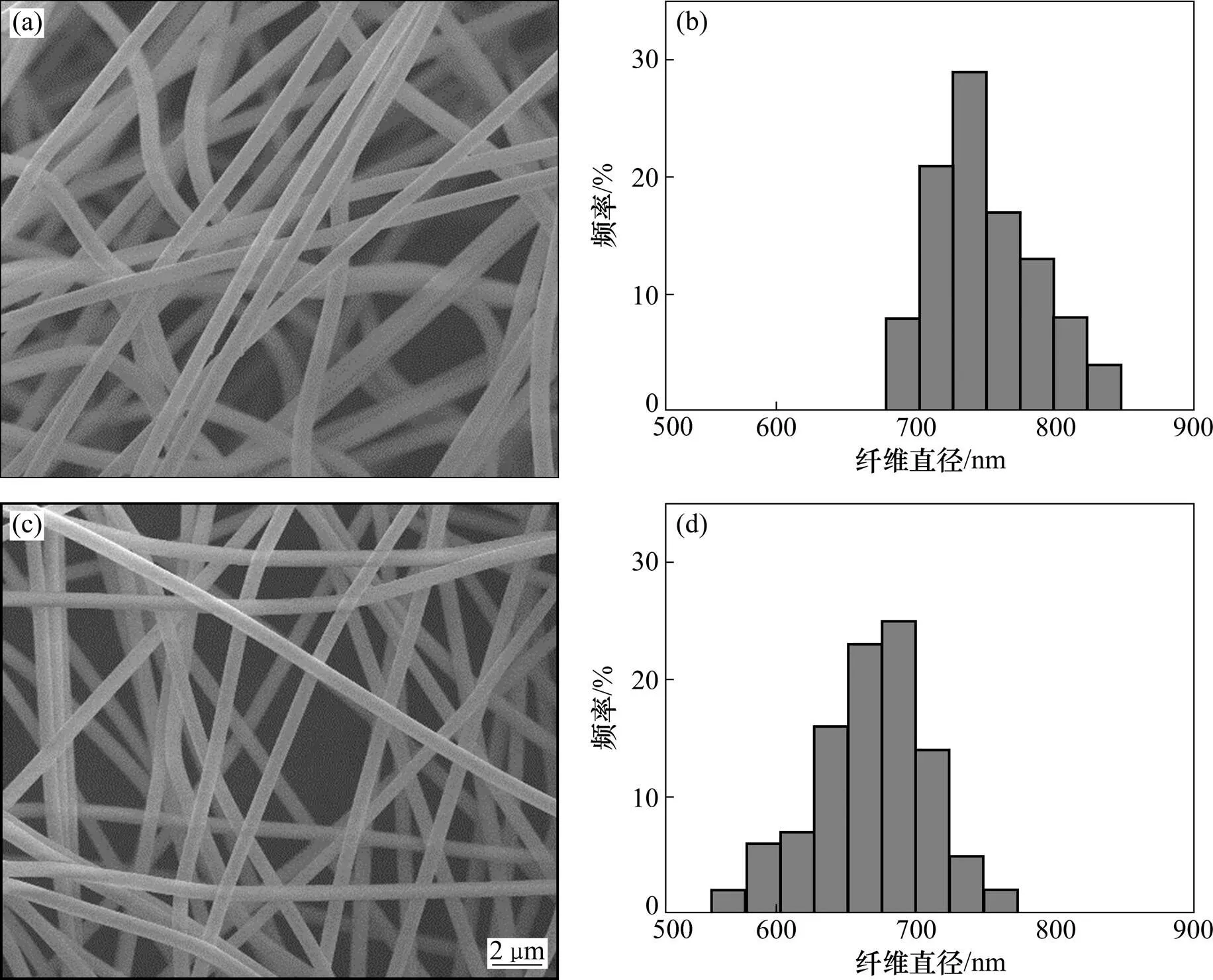

图8所示为经过800℃和1 000℃烧结处理后纤维的SEM图和直径分布结果。从图8可以看出:纺成纤维在经过高温烧结处理后仍保持良好的形貌特征,没有产生断裂等缺陷;纺成纤维在烧结处理过程中,有机物的脱除使体积收缩,平均直径减小,经过800℃下烧结处理后的纤维平均直径减小至740nm;而当烧结温度升高到1 000℃时,因有机物脱除而产生的空隙的收缩已经排除,组织结构进一步致密,纤维平均直径减小至660nm。

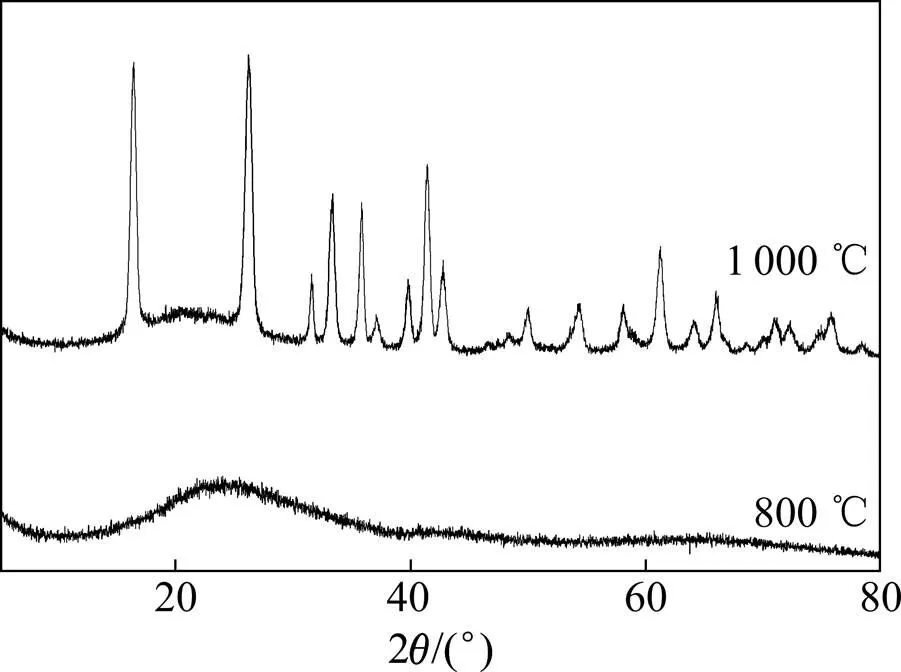

对上述烧结纤维的物相进行分析,XRD谱见图9。从图9可以看出:当烧结温度为800℃时,XRD谱中并没有晶化峰出现,可见此时的陶瓷纤维是非晶态。当烧结温度为1 000℃时,XRD谱中除了明显的晶体衍射峰外,在2为22°左右还有1个低而宽的非晶峰,通过分析得知样品中的晶相为单一的Al4B2O9(JCPDS47−0319),22°左右的非晶峰是非晶态SiO2产生的,表明在1 000℃温度下烧结处理后,纤维成分中的SiO2主要以非晶相形式存在。图谱中衍射峰与Al4B2O9相的PDF卡片中衍射峰的相对强度和位置均有微小偏差,这是Si在晶体中置换固溶引起的:Al4B2O9是莫来石类结构中的一种,此结构以平行的Al—O八面体链为骨架,独立的Al—O四面体和 B—O四面体分布其间,本实验中Si原子的存在会导致Si—O四面体置换晶格中的部分Al—O四面体和 B—O四面体,造成晶胞中O原子数量增多以及晶格畸变,使衍射峰相对强度和位置发生变化[20]。

图7 纺成纤维的DSC/TG热分析曲线

(a) 800℃,SEM;(b) 800℃,直径分布;(c) 1 000℃,SEM;(d) 1 000℃,直径分布

图9 不同温度下烧结纤维的XRD谱

图10所示为800℃和1 000℃温度下烧结纤维的断口微观形貌和TEM图。由图10可以看出:纤维经过800℃烧结后,内部结构均匀、致密,无明显孔洞存在,电子衍射谱表明纤维仍然是非晶特征;经过 1 000℃烧结处理后,纤维表面光滑,内部结构均匀、致密,电子衍射谱表现出明显的散射多晶特征,虽然已经结晶,但晶粒仍然十分细小。TEM表征结果与 图9所示的物相测试结果很好地吻合。

(a) SEM,800℃;(b) TEM,800℃;(c) SEM,1 000℃;(d) TEM,1 000℃

3 结论

1) 溶胶质量分数对纺丝液的表面张力影响不大,但电导率和黏度均随着溶胶质量分数的增加显著增大。

2) 当溶胶质量分数为15.0%,22.5%,30.0%和37.5%时,4种纺丝液均可通过静电纺丝制备出连续纤维,溶胶质量分数改变时纺丝液的黏度变化是影响纤维直径的主导因素。

3) 当溶胶质量分数为22.5%,纺成纤维经800℃烧结处理脱除有机物后,得到平均直径为740nm的非晶态氧化铝基陶瓷纤维;经过1 000℃烧结处理后得到平均直径为660nm的多晶氧化铝基陶瓷纤维;陶瓷纤维形貌良好,结构致密,相组成为Al4B2O9相与非晶SiO2。

[1] 任春华, 叶亚莉, 周国成, 等. 氧化铝纤维的发展现状及前景[J]. 新材料产业, 2010(4): 38−42.REN Chunhua, YE Yali, ZHOU Guocheng, et al. The development situation and prospect of alumina fiber[J]. Advanced Materials Industry, 2010(4): 38−42.

[2] BUNSELL A R, BERGER M H. Fine diameter ceramic fibers[J]. Journal of the European Ceramic Society, 2000, 20(13): 2249−2260.

[3] 王丽萍, 郭昭华, 池君洲, 等. 氧化铝多用途开发研究进展[J]. 无机盐工业, 2015, 47(6): 11−15, 62. WANG Liping, GUO Zhaohua, CHI Junzhou, et al. Progress in multipurpose research and development of multiform alumina[J]. Inorganic Chemicals Industry, 2015, 47(6): 11−15, 62.

[4] 张克铭. 耐火纤维应用技术[M]. 北京: 冶金工业出版社, 2007: 256−269. ZHANG Keming. Refractory fiber application technology[M]. Beijing: Metallurgical Industry Press, 2007: 256−269.

[5] MAHAPATRA A, MISHRA B G, HOTA G. Synthesis of ultra-fine alpha-Al2O3fibers via electrospinning method[J]. Ceramics International, 2011, 37(7): 2329−2333.

[6] 王炜, 吴晓东, 王斌, 等. 无机莫来石连续纤维材料制备研究进展[J]. 科技导报, 2010, 28(19): 93−97.WANG Wei, WU Xiaodong, WANG Bin, et al. Research development for the fabrication of inorganic continuous mullite fiber[J]. Science and Technology Review, 2010, 28(19): 93−97.

[7] 崔之开. 陶瓷纤维[M]. 北京: 化学工业出版社, 2004: 1−28. CUI Zhikai. Ceramic fiber[M]. Beijing: Chemical Industry Press, 2004: 1−28.

[8] BABAEI A, SOHRABI M. An electrospun alumina–borate oxide nanofiber and reduced graphene oxide composite modified carbon paste electrode as the electrochemical sensor for simultaneous determination of dopamine and noscapine[J]. Analytical Methods, 2016, 30(21): 328−335.

[9] ZHAO Zhihua, SHEN Xiaoqing, YAO Hongchang, et al. Alumina nanofibers obtained via electrospinning of pseudo-boehmite sol/PVP solution[J]. Journal of Sol-Gel Science and Technology, 2014, 70(1): 72−80.

[10] CHEN Z X, ZHANG Z, TSAI C C, et al. Electrospun mullite fibers from the sol-gel precursor[J]. Journal of Sol-Gel Science and Technology, 2015, 74(1): 208−219.

[11] TANG Xueyuan, YU Yuxi. Electrospinning preparation and characterization of alumina nanofibers with high aspect ratio[J]. Ceramics International, 2015, 41(8): 9232−9238.

[12] ZADEH M M A, KEYANPOUR-RAD M, EBADZADEH T. Effect of viscosity of polyvinyl alcohol solution on morphology of the electrospun mullite nanofibres[J]. Ceramics International, 2014, 40(4): 5461−5466.

[13] TANRIVERDI S, MAVIS B, GÜNDÜZ G, et al. Electrospinning and characterization of alumina borosilicate ceramic nanofibres[J]. Materials Science-Poland, 2007, 25(4): 957−968.

[14] ZHANG Pingping, JIAO Xiuling, CHEN Dairong. Fabrication of electrospun Al2O3fibers with CaO-SiO2additive[J]. Materials Letters, 2013, 91(3): 23−26.

[15] FONG H, CHUN I, RENEKER D H. Beaded nanofibers formed during electrospinning[J]. Polymer, 1999, 40(16): 4585−4592.

[16] YARIN A L, KOOMBHONGSE S, RENEKER D H. Bending instability in electrospinning of nanofibers[J]. Journal of Applied Physics, 2001, 89(5): 3018−3026.

[17] PILLAY V, DOTT C, CHOONARA Y E, et al. A review of the effect of processing variables on the fabrication of electrospun nanofibers for drug delivery applications[J]. Journal of Nanomaterials, 2013, 5(6): 2527−2531.

[18] 汪焱钢. 亲核加成反应[M]. 北京: 高等教育出版社, 1994: 3−28. WANG Yangang. Nucleophilic addition reaction[M]. Beijing: Higher Education Press, 1994: 3−28.

[19] DEITZEL J M, KLEINMEYER J, HARRIS D E A, et al. The effect of processing variables on the morphology of electrospun nanofibers and textiles[J]. Polymer, 2001, 42(1): 261−272.

[20] SCHNEIDER H, KOMARNENI S. Mullite[M]. Weineim: WILEY-VCH Verlag GmbH & Co. KGaA, 2005: 141−156.

(编辑 刘锦伟)

Preparation of ultrafine alumina-based ceramic fibers via electrospinning

LIU Wensheng, YANG Boping, MA Yunzhu, SONG Xiaolei, WANG Juan, XU Shuheng

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Ultrafine alumina-based ceramic fibers were prepared via electrospinning using tetraethyl orthosilicate (TEOS) and boric acid stabilized aluminum acetate (BAA) as raw materials. The results show that, when the sol mass fraction varies from 15.0% to 37.5%, the surface tension of spinning solution keeps in the range of 21 mN/m to 23mN/m, the conductivity of spinning solution increases from 36.8μS/cmto 53.3μS/cm, at the same shear rate, the dynamic viscosity increases, and the average diameter of as-spun fibers increases from 1 283nm to 3 921nm. The viscosity of spinning solution is the dominant factor that affects the fiber diameter when the mass fraction of the sols varies. When the mass fraction ranges from 15.0% to 22.5%, as-spun fibers with less defects can be obtained, while when sols with higher mass fractions are used, the morphology of the as-spun fibers deteriorates. The polycrystalline alumina-based ceramic fibers consisted of Al4B2O9phase and amorphous SiO2with an average diameter of 660nm are successfully prepared after sintering the as-spun fibers, which are derived from the sol with a mass fraction of 22.5% at 1 000℃.

alumina-based ceramic fiber; electrospinning; sol mass fraction; fiber diameter

10.11817/j.issn.1672−7207.2018.02.006

TQ343

A

1672−7207(2018)02−0300−07

2017−02−01;

2017−03−19

国家科技计划项目(51312J005)(Project(51312J005) supported by the National Technology Plan Program)

马运柱,博士,教授,从事高性能陶瓷纤维制备及新型粉末冶金材料研究;E-mail:zhuzipm@mail.csu.edu.cn