蒸汽合成炉关联技术改造及事故防控

梁爱华,杨 威

(唐山三友氯碱有限责任公司,河北 唐山 063305)

唐山三友氯碱有限责任公司目前拥有4套离子膜烧碱生产线:一线10万t/a产能,二线20万t/a产能,三线20万t/a产能,四线24万t/a产能。其中四线配套有6台SL-1600型副产0.4 MPa蒸汽合成炉,1台升级版新型0.6 MPa蒸汽合成炉。0.4 MPa蒸汽合成炉已投入使用近5年,新型蒸汽合成炉于2016年作为3万t/a烧碱产能扩建技改项目投入生产使用。新型蒸汽合成炉负荷承载能力高,其经济效益明显,如何长周期稳定运行成为企业创造持续赢利的关键[1]。

该公司的技术改造设计主要基于工艺、操作、设备、仪表及自动化等方面,而仪表及自动化程序的先进程度直接关乎职工的切身利益,也是避免诸多生产安全事故的直接途径之一[2]。本文涉及的相关技术改造及案例是基于公司四线蒸汽合成炉系统。下面将从仪表、自动化控制、工艺流程设计及部分典型案例予以说明。

1 工艺流程

外网纯水及蒸汽冷凝液补入纯水罐,经纯水泵加压后进入各蒸汽合成炉夹套,受热后入闪发罐进行蒸汽释放,循环锅炉热水经螺旋板换热器降温后回至纯水罐再次副产蒸汽使用,副产蒸汽则进入蒸汽分配台并入蒸汽管网,或部分直接输送至一次盐水化盐及盐泥压滤系统。

2 仪表相关设计

2.1 蒸汽闪发罐设置双远传液位计

设计背景:蒸汽闪发罐是合成炉副产蒸汽的关键设备,闪发罐的液位高低直接影响单台炉的运行工况;液位控制过高或过低,都会影响生产的安全、持续和稳定。补水自动阀与闪发罐的远传液位形成自动控制回路,为了安全生产,闪发罐液位计的液位控制已加入联锁设计,其中液位≥95%(90 s)或液位≤10%(60 s)将会导致单台炉联锁灭炉。

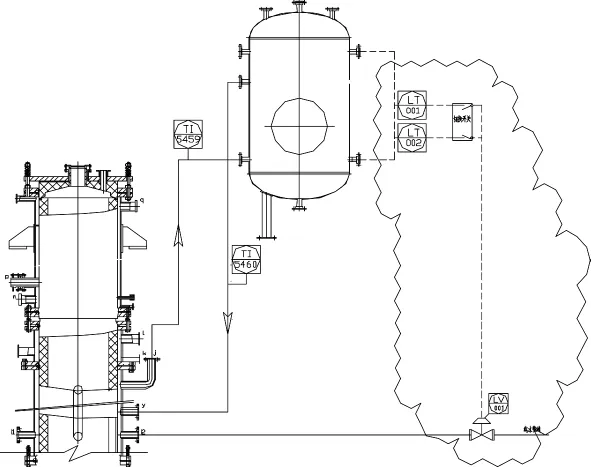

蒸汽闪发罐增加双液位计对比设计见图1。仪表程序设置:当两个远传液位计出现5%偏差时,远传报警提示操作人员注意检查液位计的使用状况,DCS可通过内部程序选择另外一个远传液位计与补水自动阀构成自动控制回路,避免某单液位计因故障维修期间补水自动阀高频次手动调控,降低劳动强度和事故风险。

图1 蒸汽闪发罐设置双远传液位计

2.2 闪发罐远传压力的智能化识别

(1)设计背景。正常生产运行中,闪发罐放空调节阀与罐体远传压力形成自动控制回路,远传压力低于设定值,放空关;高于设定值,逐渐开。四线氯化氢合成工序常用的压力变送器采用螺纹连接口形式,仪表元件受温度的影响,故导压管很长。冬季唐山本地气温达-20℃,导压管极易上冻导致压力数据失真,对安全生产造成威胁,如果加常规的蒸汽伴热进行防冻,导压管无法承受局部蒸汽154℃的高温。

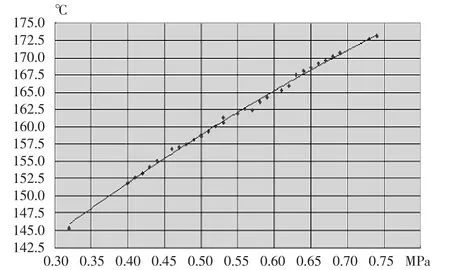

(2)设计方法。通过统计蒸汽合成炉的蒸汽压力与温度运行数据,设置符合蒸汽合成炉运行的温度(℃)-压力(MPa)标准变化曲线,见图2。根据特定状况下的蒸汽温度判断蒸汽压力的线性符合程度,从而判断远传压力表的运行状况。

(3)案例。2017年1月19日,合成对4#蒸汽炉提压过程中,发现该炉纯水压力和蒸汽温度上涨,蒸汽放空阀门开度下降直至异常全关。由于纯水压力一直上涨,为了防止炉体蒸汽压力过高,DCS手动开启四号炉放空,DCS参照蒸汽压力与温度的线性关系,初步判断闪发罐远传压力上涨偏高,表出现异常,立即通知现场操作工查看。随后现场操作工发现4#炉闪发罐远传压力表冻,并作消冻处理。期间闪发罐液位最高波动至85.98%、最低波动至20.26%,此液位高于95%延时90 s和低于10%延时60 s会联锁灭炉,手动放空全开,所有压力恢复正常。

图2 副产蒸汽温度与压力对照曲线

DCS根据蒸汽压力与温度的线性关系曲线及时判断闪发罐远传压力表的异常状况,能够及时处理保证生产稳定运行,杜绝灭炉造成的生产波动及安全事故风险。

2.3 发挥监控数据的参照对比功能

(1)设计背景。合成炉运行初期夹套内水分不断沸腾使得夹套内实际的液相比例下降,受仪表安装的高度影响,原始开车时规定液位静压水表PT-01为0.11 MPa,即压差为0.11 MPa;随着夹套内温度的升高压差逐步下降,最终稳定在0.07MPa(对应0.4MPa副产蒸汽),期间发生的压力及压差异常等情况不能及时被操作工关注和发现,无法及时处理系统异常状况。

(2)设计方法。针对上述特征设置内部仪表间压差报警程序,即纯水压力PT01-蒸汽压力PT02(HH0.12、H0.1 L0.5 LL0.3)压差报警,利用两块独立的表进行相互佐证。当操作画面出现HH报警,操作工及时排查是否出现闪蒸罐液位过低、蒸汽压力偏低、纯水压力偏高、合成炉内沸腾异常水相增多等现象,及时避免副产蒸汽系统的生产波动。

3 自动化控制升级

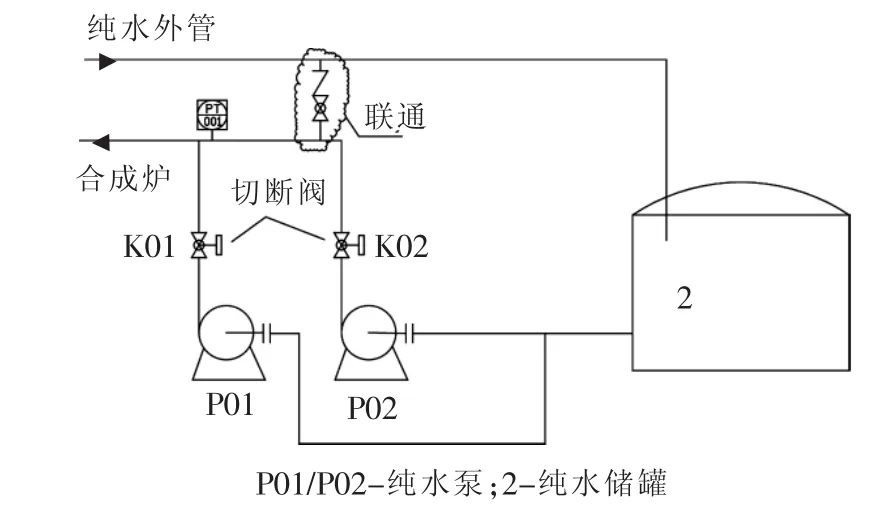

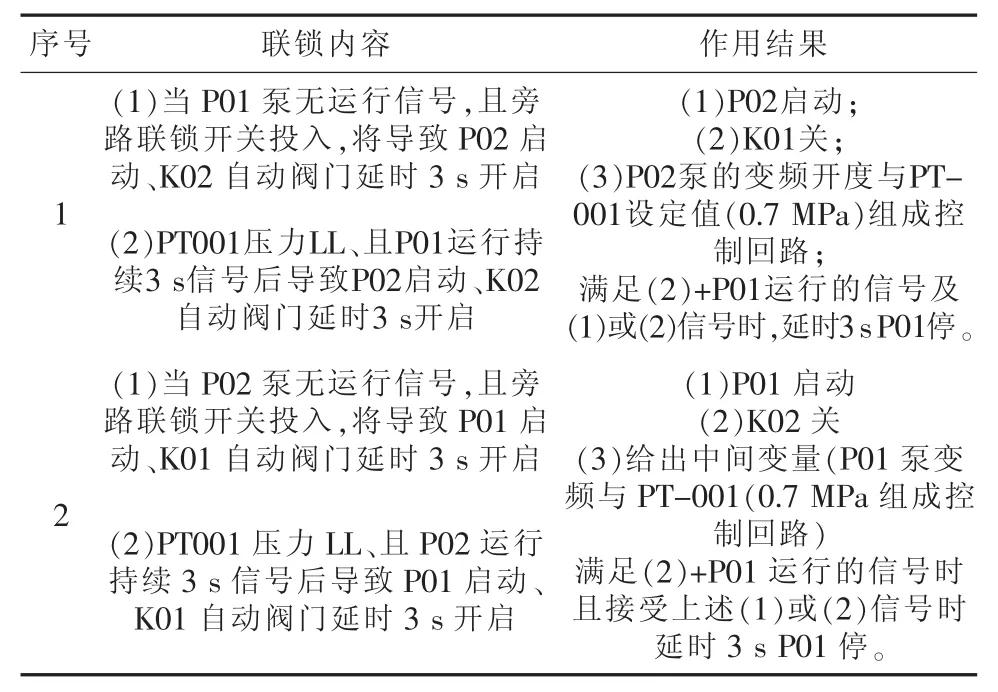

四线氯化氢合成工序现有合成炉补水离心泵2台(0.4 MPa)(见图 3 中所示 P01/P02),流量为 35 m3、扬程85 m,日常运行开一备一。为防范纯水泵跳停,影响炉体水系统供应,设计运行纯水泵跳停、备用泵自启的联锁控制程序。此程序DCS开车画面设定联锁开关按钮,可由技术人员进行评估选择性投入。联锁程序设置见表1。

案例:2016年12月25日,因外电网晃电,涉及的纯水运行泵P02泵跳停,P01处于热备,旁路联锁开关处于投入状态,各炉进炉纯水流量低报警;热备泵自启3 s后,K01切断阀自动全开,进炉纯水8 s左右恢复流量。未造成大幅度降量及系统停车事故。

图3 离心水泵联锁改造简图

表1 备用泵自启联锁程序

4 工艺流程优化

4.1 蒸汽合成炉安全补水流程设计

(1)设计背景。四线纯水供应来自集团子公司,即三友热电公司。纯水主管网压力为0.45~0.70 MPa。各工段装置主要消耗纯水用户为电解精盐水泵机封、成品烧碱泵机封、电解槽补水、中压蒸汽合成炉补水等。图3中的P01/P02泵将纯水供至蒸汽炉进行副产蒸汽,若出现纯水断供将会使整个烧碱生产系统大幅度降量甚至停车。

(2)改造设计。设计时将进界区外网纯水主管与各纯水泵出口管线联通,增加高密封球阀以及止回阀设计。一旦出现动力系统出现短时波动,可紧急切换主管联通线,避免因纯水供应短缺造成系统停车事故。

(3)应用案例。2017年4月开车初期因纯水泵P01、02的轴承出现不同程度缺陷,导致蒸汽合成炉断水。正常情况下该泵出口压力控制为0.7 MPa;紧急联系生产调度适度缩减其他工序纯水用量,启动纯水管网直接供应蒸汽合成炉管线,将合成炉降低运行压力至0.3 MPa,足以保证生产系统持续运行,从而避免合成炉紧急灭炉造成烧碱生产系统停车,降低经济及安全风险。

4.2 蒸汽闪发罐设备排污流程设计

(1)设计背景。合成炉副产蒸汽是由外网纯水或蒸发工序的蒸汽冷凝液进入纯水罐,经纯水加压泵送至合成炉二段夹套加热后,传至闪发罐,闪发罐内热水回流经螺旋板换热器降温返至纯水罐二次利用。因纯水系统持久循环,闪发罐系统水质氯根逐渐富集,破坏设备本体,闪发罐逐渐出现罐体腐蚀泄漏现象。

(2)改造设计。从闪发罐罐底放净管线及闪发罐回水管增加排污管线,根据水质分析变化结果,选择定期或长期排放氯根浓缩水,氯根浓缩水将被回收至一次盐水化盐再利用。该设计及时有效地降低锅炉闪发水系统的氯根浓度,减少设备腐蚀,保证锅炉体系设备运行状况。此外,设备材质升级的双重措施是避免闪发罐罐体腐蚀泄漏的重要保障,对此,将四线闪发罐罐体的304材质升级更换为Q345R碳钢材质,以增强设备防腐蚀能力。

(3)应用案例。2017年3月下旬,四线合成闪发罐1#、2#、3#出现罐体泄漏现象,经检测,事故闪发罐均为304材质,检测闪发水质氯根高达177 mg/L,罐体沙眼处泄漏热水及蒸汽,对现场环境及安全生产非常不利。历经五六月合成炉单体改造增加闪蒸罐排污管线后,定时排放氯根浓缩液,并将新购置的闪蒸罐设备材质升级为Q345R。目前,结合质监部门检测,锅炉水质氯根已经降至20 mg/L以下,闪蒸罐体设备运行状况良好。

5 结语

通过从仪表、自动化控制、工艺流程设计方面解决了目前蒸汽合成炉运行出现的实际问题,运行工况得到较大改善,同时有效规避了部分生产安全事故。蒸汽合成炉是烧碱行业的重大风险防控点之一,也是生产安全事故的频发区,如何更好地管控和经营,直接影响氯碱行业的持续发展。随着氯化氢合成自动化程度的不断提升,在现有自动化仪表及流程上的优化更待深入挖掘。

[1]李占福.氯化氢石墨副产蒸汽合成炉的应用与出现的问题.科技创新与应用,2013(29):86-86.

[2]杨 威.氯化氢生产系统自动控制的优化.氯碱工业,2016,52(2):44-45.