氯化氢合成系统技术改造总结

王步刚

(山东海化氯碱树脂有限公司,山东 潍坊 262737)

山东海化氯碱树脂有限公司(以下简称“海化氯碱”)现有25万t/a离子膜烧碱,20万t/a乙炔法聚氯乙烯。其中一期烧碱装置10万t/a,配套聚氯乙烯10万t/a;二期烧碱装置15万t/a,配套聚氯乙烯10万t/a,一、二期各配置二合一氯化氢石墨合成炉4台,二合一盐酸石墨合成炉2台。盐酸合成炉用氯气液化尾气生产高纯盐酸,氯化氢和盐酸生产过程中的热量通过循环热水收集,用于一次盐水精制、二次盐水加温及厂内冬季供暖。

1 工艺流程概述

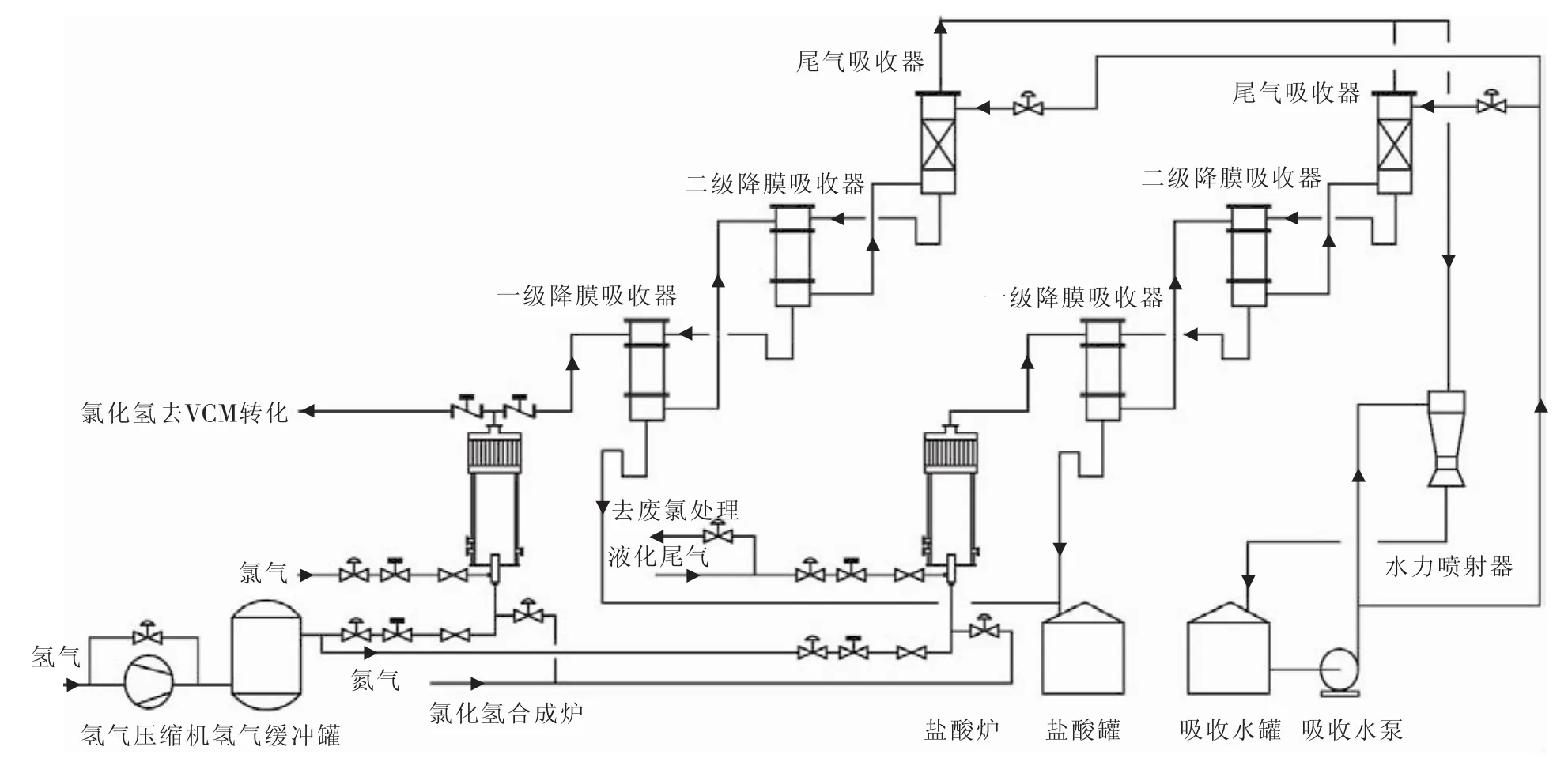

电解工序的湿氯气经水洗、冷却、硫酸干燥脱水和压缩后,一部分直接去氯化氢合成炉生产氯化氢,另一部分去氯气液化工序生产液氯,未被液化的尾气去盐酸合成炉生产高纯盐酸;电解工序的湿氢气经洗涤、冷却脱水后,一部分去氢气气柜缓冲稳压并压缩后送下游用户,另一部分经水环压缩机压缩并稳定压力后送氯化氢合成工序,生产氯化氢和高纯盐酸。经洗涤、冷却、干燥处理并压缩的氢气和氯气(或液化尾气)经开关阀、孔板流量计计量、进炉手动阀调节后,按照 1∶1.05~1∶1.15(体积比)的氯氢流量比例进入二合一石墨合成炉的底部,石英灯头燃烧生成氯化氢。高温氯化氢首先与合成炉简体石墨夹套内的循环热水换热,再在合成炉顶部的石墨冷却器与循环水换热冷却至低于40℃后送转化工序生产VCM单体,或去盐酸吸收系统生产高纯盐酸,生产高纯盐酸时。氯化氢先后进入一级降膜吸收器、二级降膜吸收器和尾气吸收器,由吸收水吸收生产高纯盐酸,未被吸收的部分尾气再由废气吸收器经5℃水降温吸收后达标排放。主要工艺流程简图见图1。

图1 氯化氢合成系统工艺流程简图

2 存在的问题及改进措施

2.1 进合成炉氢气压力调节优化

存在问题:该公司原始设计没有氢气回收气柜,电解工序的湿氢气经水洗、冷却脱水,压缩后送氯化氢合成工序。氢气压力是由氢气缓冲罐上的压力调节阀通过控制氢气放空量来调节,由于氢气下游用户的需要,从氢气水洗塔后分流一部分氢气去氢气回收气柜。工艺流程变更设计以后,原氢气缓冲罐压力调节阀虽然能够满足去氯化氢合成炉氢气压力稳定控制的要求,但仍需通过调节氢气放空量来实现,必然会造成氢气的排放浪费。

改进措施:在DCS将氢气缓冲罐压力调节阀与氢气缓冲罐压力变送器压力调节回路解除,调节阀前加盲板停用。重新将水环压缩机回流遥控阀与氢气缓冲罐压力变送器建立调节回路,实现压力自动调节。

改进后效果分析:改进后氢气缓冲罐中氢气压力比之前控制更加稳定,以前氢气压力波动范围为±3 kPa,改进后氢气压力波动范围小于±0.5 kPa,既满足了稳定氯化氢合成系统氢气压力的目的,使合成炉氯氢配比更加稳定,又避免了氢气放空损失,将氢气最大限度送往下游用户,减少氢气排放损失约200 Nm3/h。

2.2 紧急情况下合成炉生产自动切换改造

存在问题:(1)氯化氢合成炉顶部冷却后的氯化氢,去VCM转化工序的管道由手动蝶阀控制,去盐酸吸收系统的管道设置有遥控阀。在需要向转化工序输送或停送氯化氢时,必需由操作人员到合成炉顶部开关手动蝶阀。特别是转化工序突发停车时,如果去转化的氯化氢阀门不能及时关闭,若乙炔倒流回到合成炉内,如遇游离氯,存在很大的安全风险。(2)氯气液化尾气管道一路去盐酸合成炉生产高纯盐酸,一路经手动阀控制去废氯吸收工序。在点盐酸炉前需现场打开去废氯气吸收系统的阀门,点炉后操作人员到现场与DCS操作人员配合逐渐关闭去废氯气吸收系统的阀门,这样容易造成进炉氯气压力和流量的波动,而且在突然停盐酸炉后还必须尽快到现场打开此阀门。如果操作不及时会对氯气液化系统和氯气处理系统压力造成波动,影响到电解系统的氯气压力及电解氯氢压差稳定,甚至可能会造成联锁停车。

改进措施:(1)在氯化氢合成炉去VCM转化工序的氯化氢管道上安装遥控阀。(2)在液化尾气去废氯气吸收系统的管道上安装压力调节阀。(3)在DCS设置了联锁程序,当氯化氢合成炉突然联锁停炉时,去转化工序的阀门联锁关闭,同时去盐酸吸收系统的阀门联锁打开,相应盐酸吸收系统的吸收水阀门联锁打开20%(此阀门开度根据实际情况可在DCS进行修改),10 s后此阀门关闭,用来吸收系统内残余的氯化氢气体。在DCS将液化尾气阀门与氯气液化压力建立压力调节回路,在液化压力超限时自动打开稳定压力,或根据盐酸合成的运行情况,在DCS进行远程操作。

改进后效果分析:降低了员工的工作强度,实现了根据工艺状况在DCS的远程及时准确的操作,在突发停合成炉时,能够迅速关闭阀门切断氯化氢和乙炔的连接通道,避免安全事故的发生。

2.3 合成炉系统远程监控安全升级改造

存在问题:(1)进合成炉的氯气和氢气管道各设置有一个开关阀,点炉时打开开关阀,然后用进炉手动阀点炉,正常生产过程中通过合成炉灯头旁的玻璃视镜观察合成炉运行状态,根据氯化氢及盐酸分析指标和氯氢配比现场手动调节进炉氯气流量和氢气流量。氯化氢合成岗位操作室设置在氯化氢合成炉旁,处于甲级防爆区域内,虽然采取了部分措施将氯气和氢气点炉阀门移至操作室外、室内设置了正压通风、将观察合成炉火焰的操作室窗户缩小并更换为防爆玻璃等,但仍不符合相关安全规范要求,属于必须整改的重大安全隐患。(2)正常生产过程中合成炉氢气过量5%~10%,在尾气吸收系统及吸收水罐内积存有大量氢气,在突然停炉时,如果进炉氯气开关阀和手动阀没有及时关闭或关闭不严,氯气进入合成炉后与过量的氢气混合,可能造成尾气系统或吸收水罐爆炸。(3)火焰观察视镜在使用一段时间后,内侧视镜玻璃表面会附着一层烟雾,影响合成炉火焰的观察。

改进措施:(1)在进炉氯气和氢气管道上又各增加一只流量调节阀,进炉氢气管道上各安装一只DN20氮气调节阀。对着合成炉观察火焰的视镜各安装了一台高清摄像头。将氯化氢合成岗位操作站从生产现场移到电解DCS控制室,通过DCS控制室的2台火焰监视屏观察合成炉火焰情况。在点炉时首先在DCS打开进炉气开关阀和氢气开关阀,将氯气流量调节阀切换到手动开度20%,氢气流量调节阀切换到手动开度15%,然后利用进炉手动阀点燃氢和氯气,并逐渐增加氢气和氯气流量,直到现场手动阀开度不起作用后全开,之后根据氢气和氯气流量比例及摄像头观察火焰情况,由DCS远程调节进炉氢气和氯气流量至计划生产负荷,实现DCS对合成炉系统远程监控。(2)设置DCS联锁程序,当联锁停合成炉时,氮气阀自动打开向合成炉内通入氮气进行置换。同时进炉氯气开关阀和流量调节阀联锁关闭,延时3 s后进炉氢气开关阀和流量调节阀联锁关闭。(3)安装了合成炉视镜清洗装置,将纯水通过PTFE软管接入视镜内侧,由PLC控制器根据定时程序自动控制各合成炉清洗管道上的电磁阀,实现视镜的定时自动清洗。

改进后效果分析:彻底将氯化氢合成岗位操作室从防爆区域内搬离出去、实现了氯化氢合成装置的远程监控,消除了安全隐患。停炉后实现了自动加氮气置换,自动切换盐酸吸收模式,尽快排除炉内残余气体。进炉安装双道截断阀能够在停炉后快速自动关闭氯气阀及氢气阀延时关闭,降低了停炉后炉内过氯而发生爆炸的风险。

2.4 热水泵自动倒泵及在线指标监测改造

存在问题:(1)氯气和氢气燃烧是放热反应,大量的反应热通过与合成炉筒体石墨夹套内的循环热水带走,如果循环热水泵故障或停机,备用泵不能及时开启,合成炉内大量的反应热不能及时移走,合成炉筒体石墨夹套内的循环热水会剧烈汽化沸腾,造成剧烈的振动冲击,合成炉石墨筒体将被烧裂损坏。(2)合成炉循环热水在热水罐、循环泵、合成炉筒体、输送管道和各热水用户之间闭路循环。开车时补充的纯水pH为7~9,在生产过程中合成炉内的盐酸会反渗透过石墨筒体进入循环热水中,造成热水pH降低,酸化后的热水会对碳钢炉体、输送管道及换热设备造成腐蚀。(3)送往VCM转化工序的氯化氢浓度和游离氯是非常重要的控制指标,特别是氯化氢中如果存在游离氯会与乙炔接触,剧烈反应发生爆炸。之前对此指标的监测是将氯化氢从合成炉顶部引到操作室旁,定期由人工进行取样分析,存在一定的滞后性,不能对指标实时监测控制,对后续安全生产存在很大的不确定性。(4)生产的高纯盐酸是通过人工到现场取样,测量盐酸温度和比重换算盐酸浓度,工作量大,也不能对产品质量进行及时监测调整控制。

改进措施:(1)设置了循环热水泵出口压力报警,当热水压力低于0.25 MPa的设定值时,便在DCS控制室发出声光报警,并在各DCS操作画面弹出文字提示对话框;在2台热水泵出口各安装了一只气动调节阀,设置了DCS联锁程序,当热水压力低于0.2 MPa或运行热水泵发出停机信号后,备用泵立即启动,同时故障泵出口调节阀联锁关闭,备用泵出口调节阀打开,实现自动倒泵,从备用泵启动后计时,如果在3 min之后循环热水压力仍低于0.15 MPa,将启动联锁停炉程序。(2)定期分析循环热水水质,按照水质情况加入一定量的缓蚀垢剂。在热水循环泵出口总管道上安装了在线pH测量仪,实时监测循环热水pH变化,及时根据水质情况进行相关处理。(3)在氯化氢总管上安装了氯化氢纯度及微量氯在线分析仪,在一级降膜吸收器下酸管安装了盐酸浓度在线分析仪。仪表测量数据实时传给DCS,分析人员定期现场取样分析氯化氢和盐酸相关指标,与在线分析仪表测量数据进行对比校准。

改进后效果分析:热水泵自动倒泵的实现,确保了合成炉热水循环的连续性,保障了设备安全运行。通过相关在线分析仪表的使用,提高了操作人员对装置运行状态的实时感知能力,并能及时对指标偏离和风险做出判断和处置,员工劳动强度明显降低。

3 结语

氯化氢合成装置在全厂安全生产中有着非常重要的地位,合成炉系统运行的好坏,不仅影响到自身装置的安全稳定,而且对上下游工序安全稳定生产产生直接影响。

考虑到进合成炉氯气和氢气流量表存在故障、测量误差或数据漂移的可能,合成炉的操作只是由直接观察灯头火焰,现场调节阀门控制氯氢配比和加减负荷,改成了观察摄像头火焰情况,利用仪表调节阀实现了远程监控。而且点炉还需要在现场人工操作,没有真正实现合成炉的流量配比自动控制。今后将继续在合成炉自动点火,火焰自动监测联锁,进炉氯气和氢气流量自动配比控制和运行参数异常判断,自主修正调节等智能化控制方面进行深入研究和优化升级改进。进一步提高氯化氢合成装置的自动化控制水平和安全水平。