火电厂工程老桩区域地基处理方案选择

胡如周,陈祖强

(1.浙江省海港投资运营集团有限公司,浙江 杭州 316021;2.浙江温州发电有限公司,浙江 杭州 325000)

1 概况

浙江南方沿海某电厂四期工程是按“上大压小”方式建设,装机容量2×660 MW,同步实施脱硫、脱硝装置。从地质资料看,厂区土层的工程特性差,差异较大,具含水量高,强度低,高压缩性等不良工程特性,主厂房及附属建构筑物须采用人工地基处理。由于本期主厂区座落于原一期厂址,存在原一期厂房基础及桩基,而且分布密集,所以本期地基处理方案选择除应考虑承载力和沉降等因素外,对沉桩的可行性要求更加突出。

2 工程地质条件

厂址区地层主要有第四系土层和侏罗系凝灰岩。第四系土层主要分布于场地表部,侏罗系凝灰岩主要分布于场地底部。厂址岩土层分述如下:

0层杂填土:主要由碎石组成,在整个场地均有分布。

1层粘土:很湿-湿,软塑-可塑,层厚3.00~0.50 m。

2-1淤泥:青灰色,饱和,流塑,层厚11.10~16.20 m。

2-2淤泥:饱和,流塑,层厚17.10~6.50 m。

3-1层淤泥质粉质粘土:饱和,流塑,层厚30.35~0.80 m。

3-2层粉细砂:饱和,稍密,层厚8.10~0.40 m。

3-3层粉质粘土:很湿,软塑,接近于淤泥质土,中塑性,层厚11.92~0.55 m。

4-1层粉土:饱和,稍密-中密,层厚17.30~0.40 m。

4-2层粉质粘土:湿-很湿,可塑-软塑,层厚7.30~0.30 m。

4-3层粉土:饱和,稍密-中密,层厚6.10~0.45 m。

5-1层砾(卵)石:中密-密实,层厚17.52~0.10 m。

6-1层粉质粘土:湿,可塑为主,局部软塑,中塑性,层厚,11.20~0.50 m。

6-2层粉质粘土:湿-稍湿,可塑-硬塑,以硬塑为主,中-轻塑性,层厚15.80~0.20 m。

7层砾(卵)石:中密-密实,含有中砂、粗砂及少量泥质,层厚在2.10~14.10 m。

8-1层粉质粘土,灰色,湿-稍湿,可塑,中塑性,层厚1.00~22.10 m。

8-2层粘土:湿,可塑,重塑性,层厚12.80~3.90 m。

8-3层粉质粘土:湿,可塑,中塑性。最大厚度为12.8 m,该层层顶标高-66.70~-76.48 m。

8-4层细砂:湿,中密,层顶标高-79.88 m。

9层碎石:湿,中密-密实,碎石成分以中等风化凝灰岩为主,层顶高程-66.26 m。

10-1层强风化凝灰岩:强风化,主要矿物成分为长石、石英晶屑及凝灰质,碎屑凝灰结构,层顶高程-66.66 m。

3 地基处理方案比选

3.1 前3期工程桩实施情况和沉降分析

3.1.1 一期工程桩实施情况

一期工程(2×125 MW)建设于20世纪80年代,主厂房柱下基础和设备基础分别采用450×450和400×400预制钢筋混凝土方桩,桩最长达53.4 m,采用打入式沉桩工艺。持力层:A排、汽机基座为4号土;BC框架为5-1或6-2层;烟囱、炉架为5-1层。一期工程桩基施工遇到了插桩、断桩、桩基倾斜、补桩、截桩和斜桩等各种复杂问题。一期工程经过20多年安全运行考验,在当时施工技术条件下是成功的。

3.1.2 二期工程桩实施情况和沉降分析

二期扩建工程(2×300 MW)与一期工程地质情况基本接近,但局部变化较大,土层构造也有差异。

二期主厂房柱下基础采用500×500预制钢筋混凝土方桩,荷载较小的设备基础采用500×500中空300预制钢筋混凝土空心方桩,采用打入式沉桩工艺。

二期桩基持力层:A排、汽机基座为4号土;BC框架为6-2层,与一期相比,增加进入持力层深度;炉架为5-1或6-2层,烟囱为7层。

二期工程的桩基施工较一期有较大改善,无插桩现象,断桩率也有较大减少。主厂房沉降大部分较均匀,但总沉降量仍较大,个别基础沉降异常。

二期工程于2001年投产,到2011年沉降观测结果分析看,经过几年的连续观测,二期主厂房区沉降基本趋于稳定,详见表1。

表1 2011年二期主厂区建筑物沉降情况

3.1.3 三期工程桩实施情况和沉降分析

三期工程(2×300 MW)主厂房结构型式与二期相仿,但地质情况变化较大,在总结一、二期工程桩基处理经验基础上,三期工程主厂房桩基处理方案以φ600PHC预应力管桩为主,烟囱部位采用φ1000钻孔灌注桩,桩入土深度达到了六十多米。

三期持力层:A排、汽机基座为4号土;BCD框架、炉架为7层或8层;烟囱为7层。由于采用比较成熟的沉桩工艺,并引入信息化施工,对沉桩速率和流水进行了有效控制,并加强了沉桩期间的土层位移观测,桩基施工比较顺利,无插桩现象,断桩率也非常小。

三期工程主厂房沉降较二期有较大的改善。工程于2005年投产,至2010年沉降观测结果分析,三期主厂房区域沉降基本趋于稳定,主厂房区域沉降量比二期工程较大减小,沉降稳定时间较二期缩短。

表2 2010年三期主厂区建筑物沉降情况

3.2 四期桩基持力层的选定

3.2.1 桩基沉降分析

从二、三期主厂房的实测沉降资料分析,二期工程投产将近十年后,主厂区建筑及设备基础沉降趋于稳定,沉降基本均匀,但沉降过程长,总沉降量最大达到218.7 mm(除氧煤仓间)。三期工程局部调整了持力层(BCD框架、炉架),并变换了桩型,从实测沉降数据看,效果比较明显,沉降过程较二期有较大缩短,总沉降量也控制在规范规定的150 mm以内,但最大总沉量仍达到了130.9 mm~136.0 mm(局部有 7层土缺失的因素)。

四期工程主厂区荷载大于三期(1.3~1.5倍),结合二、三期沉降观测结果分析,初步估算,主厂区的持力层应至少到达7层土,才有可能将沉降控制在规范规定的150 mm以内,如果7号土以下作为持力层,由于桩长要超过70 m,从造价上分析不经济。

3.2.2 桩基沉降测算

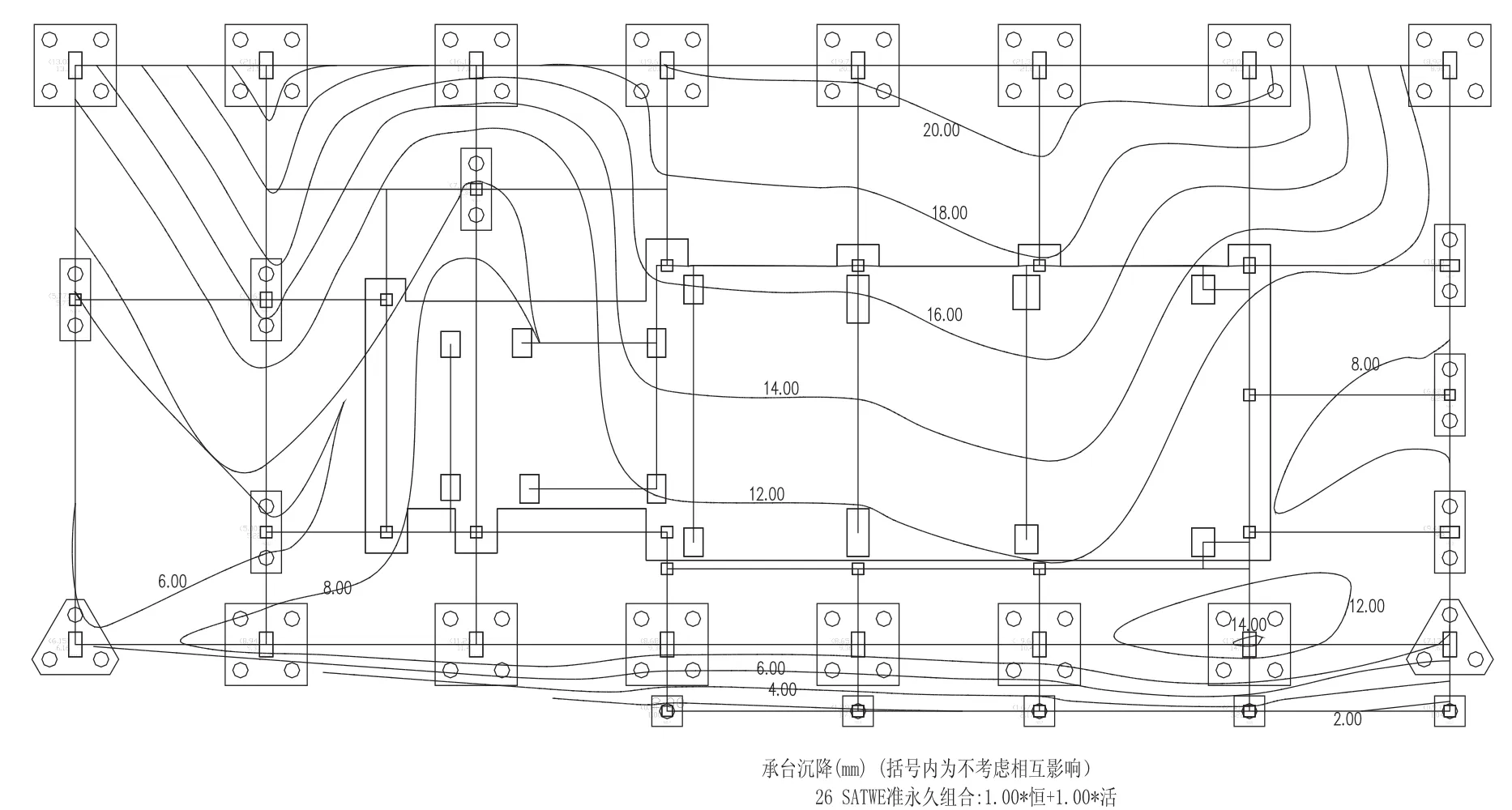

根据勘察资料,采用PKPM-JCCAD软件测算四期工程主厂房桩基沉降,详见图1、图2。由图可知:汽机房区域桩基最大沉降为20 mm,锅炉房区域桩基最大沉降为130 mm,符合《火力发电厂土建结构设计技术规程》(DL5022-2012)中对主厂房沉降设计要求。

3.2.3 桩基持力层的选定

鉴于本期主厂区7层土基本均有分布,结合上述初步沉降测算,综合经济技术比较,主厂房区建构筑物桩基持力层选定:A排,汽机基座持力层为6-2、7层土,锅炉、烟囱持力层为7层。

3.3 四期桩型及施工方法选择

3.3.1 本期场地分析与桩型选择

本期汽机房、锅炉房位于拆除的一期主厂房场地。由于一期主厂房所采用的预制方桩比较多,布置密集,且在一期工程沉桩过程存在较多补桩、斜桩等,所以,本工程布置桩基应尽量避开老桩。

图1 7#锅炉房沉降等值线图

图2 7#汽机房沉降等值线图

本期如采用打入桩方案,可借鉴二、三期打桩经验,同时,桩身质量也容易控制,但由于挤土效应和一期老桩基影响,打入桩方案实施存在比原二、三期桩基施工更大困难和风险:(1)由于存在老桩,挤土效应会比二、三期更加严重,导致桩过大偏位甚至损害;(2)挤土效应使原存在的老桩偏位、倾斜更加大,使沉桩过程中更难定位老桩位置,无法避免碰到老桩而导致沉桩失败;(3)打入桩穿越5-1层,沉桩至7层,难度很大(原三期打桩碰到的问题)。

本期如采用钻孔灌注桩方案,可减少沉桩过程中挤土问题,但仍难解决老桩密集区成孔难问题,如果在成孔时碰到老桩,调整孔位后,在原报废的孔位边成孔很难避免坍孔,且采用灌注桩后,桩径会相对较大,增加布桩难度,灌注桩同时存在桩身质量难于控制,孔底沉渣影响沉降等问题。

相比以上两种桩型及施工工艺,静钻根植工法相对本工程场地更具优势,静钻根植工法是采用专用钻杆预钻孔和专用钻头对孔底扩孔,在孔内注入规定配比的水泥浆,边注浆边将预制桩植入预钻孔内一种沉桩工艺。该桩型较适用于本工程地层,如遇到地下障碍物(如倾斜的老桩)容易移位调整,桩身质量较打入式预应力管桩和钻孔灌注桩更有保证,噪音和振动比钻孔灌注桩还要小。主要优点如下:

(1)静钻根植工法钻机钻杆直径达280 mm,远大于普通钻孔灌注桩钻机,其成孔垂直度更有保证,更有利于避开老桩。

(2)若在浅层碰到老桩,可及时调整孔位,由于孔内为水泥土,相比钻孔桩不易坍孔,经济损失也不大。在深层如遇老桩,必要时可以换上牙轮钻头磨掉部分老桩。

(3) 根植竹节管桩外径,比预成孔孔径小,也比同样承载力的灌注桩外径更小,更利于避开一期老桩。

(4) 由于桩端扩大及注浆,竹节桩嵌固作用有利于控制沉降。

(5)在承载力相同情况下,价格比灌注桩低12%~15%左右。

经以上综合比较,本期工程优先采用静钻根植桩。

3.3.2 四期试桩结果分析

(1)四期试桩配桩情况

在确定桩型和成桩工艺后,进行四期工程试桩,对沉桩的适用性及承载力进行试验。共三组六套试桩,持力层均为7层砾(卵)石,进入持力层深度1 m,具体如下:

第一组,静钻根植桩, 编号S1-1、S1-2,组合桩,上部31 m(10,10,11)为 PRHC600(130)I型; 中下部15 m为PHC600(130)AB型;下部15m为PHDC650-500(125)AB型,C80。

第二组,静钻根植桩, 编号S2-1、S2-2,组合桩,其中上部31 m(10,10,11)为PRHC800(130)I型;中下部15 m为PHC800(130)AB型;下部15 m为PHDC800-600(130)AB型,C80。该桩型采用的施工机具为全液压履带桩架+单轴钻机(钻头带可控扩头装置)。

第三组,钻孔灌注桩,编号S3-1、S3-2,直径1 m。该种桩型采用的施工机具为回旋式钻机,泥浆护壁。

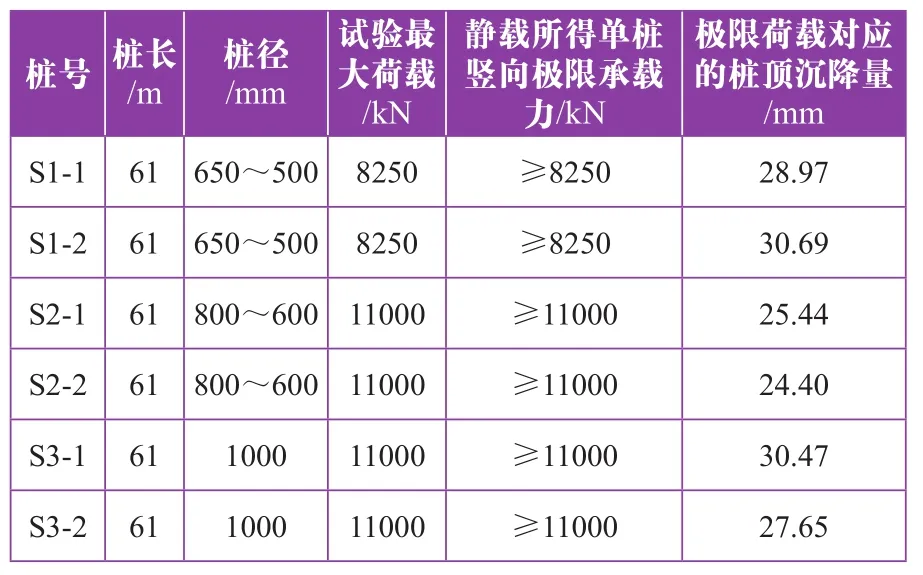

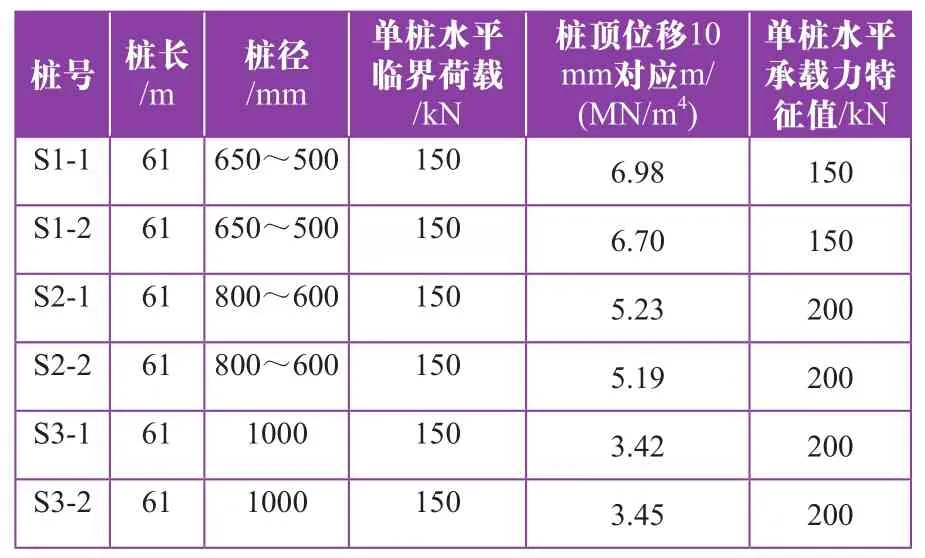

本期工程试桩成果见表3、表4。

表3 试桩单桩抗压静载试验成果

表4 试桩水平荷载试验结果和水平承载力特征值推荐值

(2) 试桩成果分析

① 试桩沉桩过程及检测结果与设计的预见充分一致。施工过程进展顺利,承载力与设计预估值吻合,桩身竖向承载力由桩身强度控制。

② 桩径800~600静钻根植桩,虽然表面积小于1000的灌注桩,但其承载力与灌注桩持平,沉降量更小。

③ 桩径800~600静钻根植先张法预应力竹节桩的单桩水平临界荷载与桩径1000灌注桩相同。由于桩周水泥土的共同作用,使得PRHC桩可以较大幅度提高水平临界荷载,实测结果复合配筋预应力管桩水平残余位移少于灌注桩,PRHC桩抗弯性能明显优于灌注桩。

3.4 实际施工效果

3.4.1 沉桩的适用性

本工程主厂区共打桩1802套,总延长米为98760 m,据统计,施工过程中遇到地下老桩达262根,其中因老桩影响,将钻头拔出重新钻孔注浆的桩共84根。从本工程特别是8#机老桩区域桩基沉桩情况看,尽管实施过程中因老桩的原因,碰到了比较大的困难,但最终按设计要求完成了打桩任务,实现了最初的设计意图,没有因老桩的原因而放弃打桩,通过调整上部结构来实现,这说明选择根植桩的桩型和沉桩工艺是适宜的,除有效解决老桩影响外,无论施工速度还是泥浆排放,现场文明施工,均体现其优势。

3.4.2 桩身质量得到保障

静钻根植桩采用了预成孔后植入预制管桩工艺,成桩过程中桩身的质量得到保障,施工完成后对现场部分桩基进行了静载试验,结果表明符合设计要求和原试桩结果。

3.4.3 主厂区沉降情况好于预期

本工程自2015年底全部投产运营以后,经一年半的沉降观测,至2017年3月底,主厂区沉降已基本趋于稳定,沉降值大幅减小,机组投产至沉降稳定时间也大幅缩短,结果比以前几期工程要好(主厂区沉降情况见表5)。这更充分说明本工程桩基工艺选择是成功的。

表5 2017年四期主厂区建筑物沉降情况表

5 结语

从本工程试桩到建筑物实际沉降结果分析,静载根植桩对克服地下障碍物较多,老桩密集、倾斜等复杂场地困难问题是十分有效和合适的,为同类型条件场地工程建设积累了经验。从本工程沉桩情况,结合之前打入桩施工,对于要穿越中间有硬壳夹层,特别有多个硬夹层才能到持力层的地质场地时,采用静钻根植桩,对确保桩身质量和承载力是十分有效的。

[1] Q/NZD002-2011,静钻根植桩基础技术规程[S].

[2] JGJ94-2008,建筑桩基技术规范[S].

[3] JGJ106-2014,建筑桩基检测规范[S].