净化厂回用水对循环水影响及控制措施研究

黄刚华 郑凯 黄丽华

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导试验基地

1 净化厂回用水及循环水腐蚀状况

随着我国工业的快速发展,工业用水量也日益增长,水资源的供需矛盾渐渐凸显出来。2011年全国水资源总量为23 256.7×108m3,同比却下降16.1%[1]。2011年全国工业用水占总水量的60%以上,其中循环冷却水的用量高达85%~90%[2],特别是火电行业循环冷却水需求量很大。

本研究主要调研并分析了川渝某净化厂补充水来源与水质,室内研究了净化厂回用水对循环水系统的影响及控制措施,以保障净化厂的稳定运行。

2 实验内容与方法

2.1 实验内容

2.2 实验方法

水质的腐蚀性主要通过旋转挂片法来考察,具体实验方法参照GB/T 18175-2014《水处理剂缓蚀性能的测定 旋转挂片法》[11]。试片采用20#碳钢标准试片(40 mm×20 mm×3.5 mm),采用失重法计算平均腐蚀速率。试验水样为人工模拟水,实验温度45 ℃,转速75 r/min,挂片时间72 h。水质的结垢性参照碳酸钙沉积法[12]。

3 结果和讨论

3.1 系统介绍

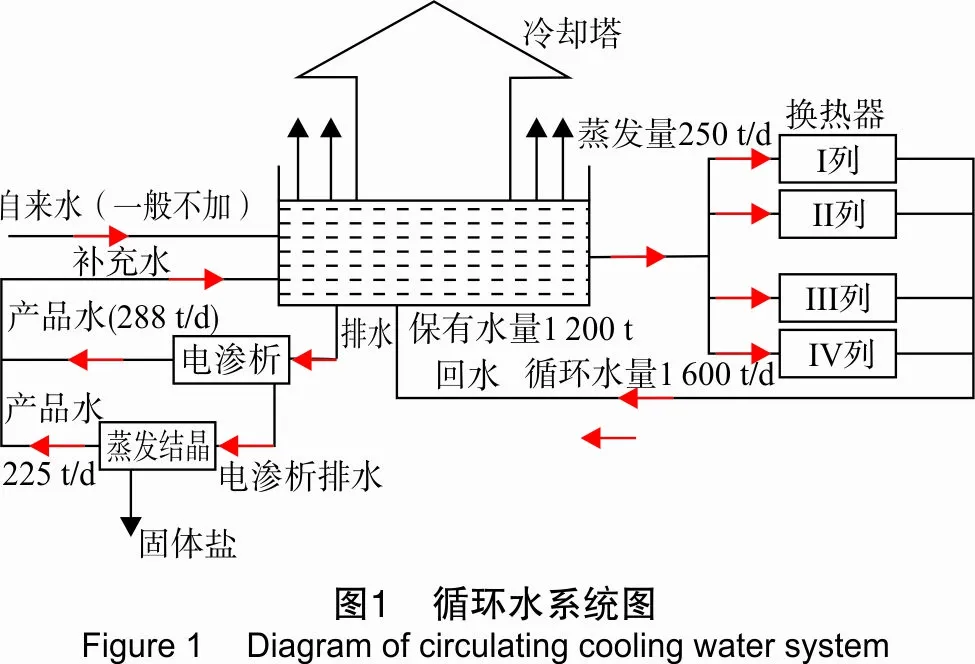

川渝某净化厂循环水系统目标是实现“零排放”,由电渗析水和蒸发结晶水作为系统的补充水。循环冷却水系统排污水和锅炉房排污水等较为清洁的生产废水进行电渗析处理,生产的淡水用作循环冷却水系统补充水,浓盐水进入零排放处理单元进行蒸发结晶处理。零排放处理单元采用蒸发结晶工艺,将污染物从污水中析出,产品水回用作循环冷却水系统补充水,最终实现零排放,系统简图如图1所示。

整个系统的循环水量约为1 600 t/d,保有水量1 200 t,旁滤水量为循环水量的5%。系统的补充水设计有电渗析水、蒸发结晶水、自来水。电渗析装置主要依靠电吸附去除水中的离子,蒸发结晶利用多效蒸发水样为蒸汽,然后冷凝为液体的方式净化水质。系统中,电渗析主要处理循环水、锅炉水的排污水;蒸发结晶主要处理电渗析的浓水,最后产固体盐,旨在达到“零排放”。目前,实际循环水补充水主要由电渗析水、蒸发结晶提供,平均每天提供水量分别约为300 t、250 t。目前,系统温差约为4 ℃,蒸发水量约为250 t。

3.2 回用水对循环水系统运行影响

3.2.1回用水及循环水水质

实验重点收集并分析循环水系统的水质、电渗析的水质、蒸发结晶的水质,并确定电渗析和蒸发结晶的产水水质,为室内模拟实验提供水质基础。现场连续10天的循环水水质如图2所示。图2中Ca2+含量、碱度均以碳酸钙计。

表1 补充水水质Table1 Make⁃upwaterqualityanalysis水质ρ(Ca2+),碳酸钙计/(mg·L-1)总硬度(碳酸钙计)/(mg·L-1)总碱度(碳酸钙计)/(mg·L-1)pH值电导率/(μs·cm-1)浊度/NTUρ(Cl-)/(mg·L-1)ρ(SO2-4)/(mg·L-1)R.S.I.电渗析水15.0020306.622950.513745.39.65蒸发结晶水75.20102636.902202.511927.37.56

由图2可以看出,循环水在运行过程中,水质有一定波动性,并且Ca2+含量、碱度均低于300 mg/L,此种水质处于低碱度低硬度范围。依据所测水质数据,计算水质的稳定指数(R.S.I.),根据Ryznar提出的经验公式R.S.I.=2pHs - pH来作为判断水质的依据(pHs=9.3+A+B-C-D,其中A、B、C、D分别为总溶固、温度、Ca2+含量及碱度系数,并把2pHs-pH的差值称为稳定指数)。经过计算,发现稳定指数均在6.8以上,水质呈明显的腐蚀性(当稳定指数大于6.0时,水质表现出腐蚀倾向[3])。 此外,运行中的Cl-质量浓度最高为530 mg/L,很容易引起点蚀,给腐蚀控制带来一定困难。

实验分析了电渗析和蒸发结晶的水质,如表1所列。

由表1可看出,电渗析和蒸发结晶技术均可以有效地去除水中的离子,出水离子含量较低,但是通过计算稳定指数,发现均大于6.0,电渗析的稳定指数甚至达到了9.65,处于强腐蚀性水质范围。因此,此类水质在浓缩倍数不高的情况下呈腐蚀性。

3.2.2回用水对循环水系统的影响

从现场取回电渗析水、蒸发结晶水、循环水,采用旋转挂片法来测定实际水样的挂片腐蚀速率,结果见表2。

表2 实际水样腐蚀速率Table2 Corrosionrateofwatersamples水样电渗析水蒸发结晶水循环水腐蚀速率/(mm·a-1)1.511.171.04

3种水质的室内挂片腐蚀速率均很高,最低的循环水也约有1.04 mm/a,显示出较强腐蚀性,并且腐蚀速率为:循环水<蒸发结晶水<电渗析水,与Ca2+含量、碱度有较好的相关性。表明具有一定Ca2+、Mg2+含量的水质的腐蚀性更低,与杨培燕等[13]的研究结论一致。电渗析水由于Ca2+、Mg2+含量最低,也因此其腐蚀性更强,旋转挂片显示腐蚀速率高达1.51 mm/a,在3种水样中最大。

为了考察回用水对循环水系统的影响,依据水质分析结果,计算了不同浓缩倍数和不同比例的电渗析和蒸发结晶水质的稳定指数(见图3)。图3中,电渗析水∶蒸发结晶水(以下简称为电∶结晶=1∶3),表示电渗析水和蒸发结晶水的补充比例为1∶3。

图3可用来预测此类水质在不同浓缩倍数下的腐蚀与结垢性。从横向上看,随着浓缩倍数的提高,水质的腐蚀性降低,结垢性增加;从纵向上看,随着蒸发结晶水比例的增加,水质的腐蚀性降低,结垢性增加,这主要是由于蒸发结晶水中的Ca2+、Mg2+含量相对较高的原因。

循环水处理工程师经常将循环水水质的稳定指数控制在4.7~6.0之间,水质偏结垢一点,以使在换热器表面生成一层极薄的致密碳酸钙膜层,降低水对换热器的腐蚀性。另外,目前很多水处理用缓蚀剂的效果是跟Ca2+含量成正比的。因此,单独以电渗析水为补充水时,建议浓缩倍数提高至9倍以上,其他水质依据Ca2+、Mg2+含量也应该达到5倍以上,才有助于控制水质的稳定。但是净化厂在实际运行中,由于“零排放”的要求,其补充水量远大于所需水量,导致其浓缩倍数较低,仅为2倍左右,并没有控制在微结垢状态,因此凉水池挂片显示腐蚀速率较大。

3.3 回用水后循环水系统的控制措施研究

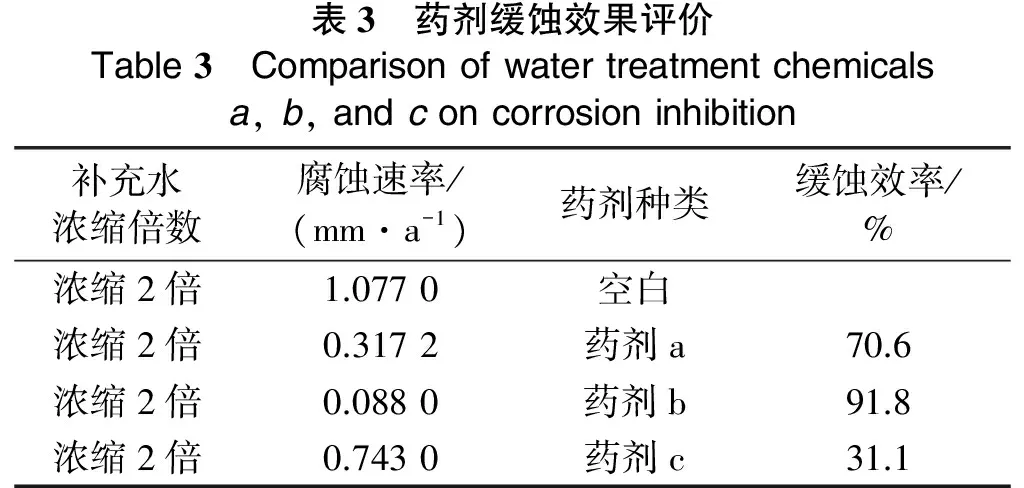

针对低碱度低硬度的补充水质,很多学者进行了相应的药剂开发[14-16],本研究在室内复配出水处理剂a、b、c,主要成分为有机磷酸,通过与硫酸锌的协同作用,提高缓蚀剂的成膜性能。以电∶结晶为1∶1的添加量为补充水,在浓缩倍数两倍的情况下,采用旋转挂片法与碳酸钙沉积法进行测试评价。

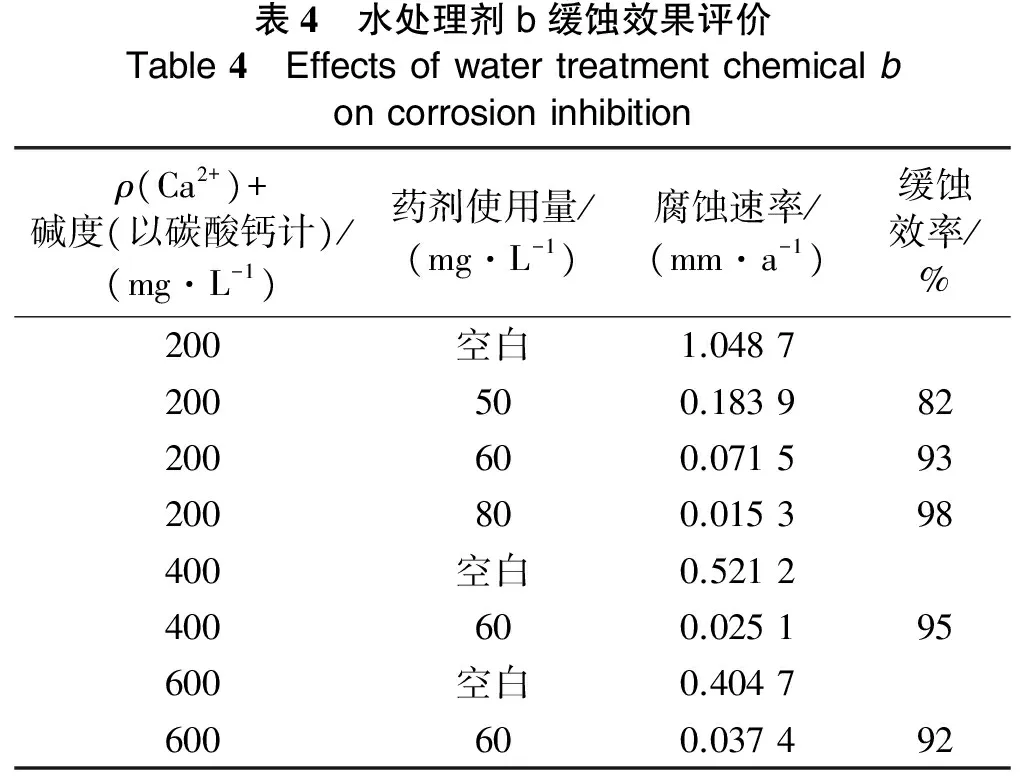

由表3筛选评价结果得知,药剂b的缓蚀效果优良,达到了91%,比较适应此类低Ca2+含量的水质。实际循环水系统的水质具有一定波动性,因此实验以系统最低运行水质为基础,考察了在ρ(Ca2+)+碱度为200~600 mg/L水样中,药剂b的缓蚀效率及最优使用量,结果见表4。

表3 药剂缓蚀效果评价Table3 Comparisonofwatertreatmentchemicalsa,b,andconcorrosioninhibition补充水浓缩倍数腐蚀速率/(mm·a-1)药剂种类缓蚀效率/%浓缩2倍1.0770空白浓缩2倍0.3172药剂a70.6浓缩2倍0.0880药剂b91.8浓缩2倍0.7430药剂c31.1

表4 水处理剂b缓蚀效果评价Table4 Effectsofwatertreatmentchemicalboncorrosioninhibitionρ(Ca2+)+碱度(以碳酸钙计)/(mg·L-1)药剂使用量/(mg·L-1)腐蚀速率/(mm·a-1)缓蚀效率/%200空白1.0487200500.183982200600.071593200800.015398400空白0.5212400600.025195600空白0.4047600600.037492

表4结果显示,ρ(Ca2+)+碱度为200~600 mg/L范围内,药剂b在60 mg/L以上的投加量下显示出良好的缓蚀效果,均高于90%。此外,对比3种水样的空白腐蚀速率,发现随着ρ(Ca2+)+碱度的升高,水样的腐蚀速率呈下降趋势,ρ(Ca2+)+碱度为600 mg/L的水样比ρ(Ca2+)+碱度为200 mg/L水样的腐蚀速率下降了61.41%。这也说明低Ca2+含量水的腐蚀性较强,与稳定指数分析结论一致。

实验同时对药剂b在ρ(Ca2+)+碱度为600 mg/L的水样(高于系统运行Ca2+含量)条件下进行的阻垢测试表明(见表5),药剂b阻垢率达到了91%,阻垢性能良好,比较适合于净化厂目前运行的水质。

表5 药剂b的阻垢效果评价Table5 EffectofwatertreatmentchemicalboninhibitingCaCO3scaleρ(Ca2+)+碱度,(以碳酸钙计)/(mg·L-1)ρ(试前Ca2+),以碳酸钙计/(mg·L-1)ρ(试后Ca2+),以碳酸钙计/(mg·L-1)药剂种类阻垢效率/%60028685空白600286268加药91%

4 结 论

(1) 水质分析表明,川渝某净化厂的两种补充水(电渗析水与蒸发结晶水)的稳定指数均大于6.0,属于强腐蚀性水质。在实际循环水浓缩倍数较低的情况下,由于补充水Ca2+、Mg2+含量低,导致循环水水质属于低碱度低硬度水体,腐蚀严重。

(2) 针对净化厂循环水目前存在的问题,建议净化厂运行应平衡厂区的水量,降低补充水量,将循环水水质控制在微结垢的状态。同时,建议投加相适应的水处理药剂b,并重视循环水系统的日常管理。

[1] 申战辉. 城市污水生化处理出水回用于循环冷却水系统中缓蚀阻垢实验研究[D]. 南京: 南京大学, 2013.

[2] 马强. 工业循环冷却水节水技术发展趋势[J]. 工业用水与废水, 2010, 41(2): 15-18.

[3] PAK D, CHANG W. Factors affecting phosphorus removal in biological filters treating car-wash wastewater[J]. Water Science and Technology, 2000, 41(4/5): 487-492.

[4] EXALL K. A review of water reuse and recycling with reference to canadian practice and potential: 2. Applications[J]. Water Quality Research Journal of Canada, 2004, 39(1): 13-28.

[5] SU W N, TIAN Y M, PENG S. The influence of sodium hypochlorite biocide on the corrosion of carbon steel in reclaimed water used as circulating cooling water[J]. Applied Surface Science, 2014, 315: 95-103.

[6] 杜海军, 吴雪梅, 张凡华, 等. 深度处理污水在循环冷却水系统回用的研究[J]. 石油炼制与化工, 2011, 42(8): 79-82.

[7] 王月, 李富元, 雷宇, 等. 净化厂循环水系统再生水回用的腐蚀控制[J]. 石油与天然气化工, 2015, 44(5): 121-124.

[8] 黄碧洋, 任挺. 净化厂污水处理装置技术改造及中水回用效果分析[J]. 石油与天然气化工, 2007, 36(6): 516-523.

[9] 殷勤, 年跃刚, 闫海红, 等. 中水回用于循环冷却系统的影响因素与对策研究[J]. 环境工程技术学报, 2011, 1(4): 359-364.

[10] 黄刚华, 王月, 张强, 等. 中水回用对循环冷却水系统影响研究进展[J]. 水处理技术, 2016, 42(2): 15-18.

[11] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 水处理剂缓蚀性能的测定-旋转挂片法: GB/T 18175-2014[S]. 北京: 中国标准出版社, 2014.

[12] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 水处理剂阻垢性能的测定-碳酸钙沉积法: GB/T 16632-2008[S]. 北京: 中国标准出版社, 2008.

[13] 杨培燕, 张继恒, 顾宝珊, 等. 低硬度循环冷却水对管道系统的腐蚀性探讨[J]. 腐蚀与防护, 2010(31): 981-983.

[14] 路瑞玲, 刘文山, 常青. 低硬度型循环冷却水缓蚀剂研究[J]. 清洗世界, 2014, 30(11): 1-4.

[15] 徐辉能, 刘小东, 王向明. 低磷高浓缩倍数新技术在低硬度水质中的应用[J]. 工业水处理, 2013, 33(6): 98-100.

[16] 田忠伟, 贺茂才, 宋盟盟, 等. 新型低硬度水缓蚀阻垢剂TH-682D的性能及应用研究[J]. 化学工程师, 2012, 26(12): 51-53.