混凝土板体结构在工矿企业铁路道口中的应用

肖强

(江西新余钢铁集团有限公司运输部 江西新余 338001)

引言

工矿企业由于受到地形、地物的影响,在铁路运输线路上存在数量较大的道口,其直接承受铁路、公路双向重载车辆的冲击,因此,道口设施的结构很容易被巨大的冲击力破坏。过去道口设施普遍采用混凝土块、钢轨轨排、橡胶块等作为道口材质,但实际使用效果均不理想,每年因道口设施检修需要投入大量人力、物力,此外还对工矿企业的生产带来了不利影响,本文以江西新余钢铁集团公司铁路运输线路升级改造工程为例,通过铁路道口的受力特点和结构进行分析,探讨一种完全能适应工矿企业使用的新型混凝土板体结构,并对该结构的应用进行了系统的总结。

1 工矿企业铁路道口的特点

1.1 使用寿命短

道口承重能力差,难以长时间经受铁路和公路双重冲击,以至于道口经常需要翻修,给工矿企业交通和生产都带来不利影响。

1.2 轨道几何尺寸急剧变化

道口本身结构被破坏导致轨道的几何形位发生变化,从而难以保证铁路和公路的安全运行。

1.3 整体性能差

过去采用的道口都是与轨道本身相互独立的块状材料,其整体性很难保持,经常发生歪斜、破损及不均匀沉降,严重危及运输安全。

2 混凝土整板的设计思路

工矿企业的特点是车辆载重量大,且通过密度大,直接影响道口结构寿命的就是道口设施的承重能力和整体性能。江西新余钢铁集团公司(下文简称“新钢公司”)在2014进行线路升级改造过程中高度重视铁路道口的创新设计,为此,年工程技术人员提出了采用新材料和新工艺,对原有道口结构进行改良,研制出将“轨道”和“道口设施”一体化的混凝土整板结构的道口设施,即在平整的场地预铺轨道,后在轨道内外两侧采用特殊钢结构进行加固处理,最后制作模板将轨道部分用混凝土进行整体浇筑成为稳固的板体结构,板体两端预留足够长的钢轨部分已对接线路钢轨,我们将该板体结构称之为混凝土整体道口板,其外观效果如图1。

图1 混凝土整体道口板效果图

3 混凝土整体道口板的实施过程

3.1 技术准备及要求

(1)根据道口实地进行测量,确定道口板的尺寸,如果道口处在曲线地段,需要测量正矢以确定曲线的半径。

(2)确定现有铁路道口两侧钢轨接头位置,以确定制作道口板时确定钢轨的长度。

(3)道口板制作过程中,轨道部分的制作应严格按铁路技术标准,控制误差。

(4)在对整筑式道口板制模时,应注意道口轮缘槽的预留,并且设置宽度为80mm。

(5)在对道口板进行浇筑时,混凝土的强度等级应不小于C40。

3.2 材料准备及要求

本文以新钢公司铁水线升级改造工程为例,道口处使用60kg/m钢轨。

(1)钢板:钢板的平面尺寸比道口平面尺寸略大(宽度大50mm),厚度为10mm,作为道口板体的底面,用于在其上部焊接钢结构之用。

(2)轨道部分材料:60kg/m型钢轨(新轨)、新Ⅱ型混凝土枕及扣件。

(3)骨架部分材料:50kg/m型钢轨或43kg/m钢轨(可用回收旧轨)、50×50角钢、φ12钢筋。

(4)起吊点材料:20mm厚钢板。

(5)强度等级为C40的混凝土。

3.3 混凝土整体道口板的制作

(1)场地的选择

选择一块足够开敞且平整的空地,用于制作混凝土整体道口板,如场地不够平整,可用细砂进行找平处理,以确保道口底板的平整。此外,道口板制作场地应尽量靠近铁路线,以便后期吊装至平板车运送至铁路道口处。

(2)底部钢板的铺设

采用10mm厚钢板铺设于选择好的场地上,尺寸与道口板实际尺寸相仿,仅宽度比混凝土枕略宽,取2560mm为宜。如单块钢板尺寸不够,则可用多块钢板进行拼接,接缝处进行加固焊补处理。

(3)轨道的铺设

在已铺设好的钢板上,按标准间距放置新Ⅱ型混凝土枕,后架设60kg/m走行钢轨,按技术规范联接好所有扣件,铺设完成后如图4。

(4)骨架钢结构的布置

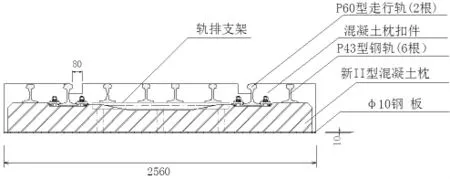

轨道铺设完成后,在轨枕之间的空隙内适当布置轨排支架,用于架设骨架用钢结构,可采用废旧50kg/m型钢轨或43kg/m钢轨架设在支架上面,轨底部分用卡扣进行焊接牢固,改部分钢轨可用于加强混凝土板体的承重能力,板体剖面如图2。

图2 混凝土整体道口板内部结构图

(5)钢筋加固处理

在骨架用钢轨焊接牢固后,在道口板内部孔隙较大的部位布置加固钢筋,确保混凝土浇筑后的稳固性,特别在道口板铁路行车方向端部进行特别加固,确保在机车车辆通过时端部混凝土的强度。

(6)制模、浇筑及养护

道口板体内部钢结构焊接完成后,对道口板进行制模、浇筑,浇筑过程中必须预留好轮缘槽(宽度为80mm,深度为50mm),采用不低于C40的混凝土进行浇筑并养护。

3.4 混凝土整体道口板的吊装

(1)混凝土整体道口板的转运

将浇筑成型后的混凝土整体道口板吊运至铁路平板车上,卸至道口旁待安装,吊装过程如图3。

(2)道口基槽的开挖

根据道口板的实际尺寸确定基槽开挖的高程,实际开挖须预留道口板底部找平层厚度(约50mm)。

(3)基槽底部找平

基槽开挖至设计标高后,进行初步找平,再用细钢渣粉对垫层进行精细找平。

(4)道口板吊装到位

基槽处理完成后,用吊机将道口板板体吊至基槽内,并确保道口板钢轨与线路钢轨的方向一致。

(5)道口板两端线路对接

道口板两端预留的钢轨与线路进行对接合拢,如道口板高程存在略微的误差,可将道口两侧线路进行适当放坡,确保线路稳定。

图3 混凝土整体道口板的吊装

4 效果分析

江西新余钢铁集团公司自2014成功研制混凝土整体道口板以来,累计制作、安装道口板26块,总长300余米。该新型道口板整体性能稳固,承重能力显著提高,特别能够适应铁路、公路双向重载车辆的碾压,使用寿命预计可达10年以上。且该板体结构表层为混凝土,摩擦系数较大,各类车辆通过时不容易打滑,通过性能良好,如图4。

混凝土整体道口板造价低廉,其取材可以从工矿企业报废的旧钢轨作为骨架钢结构,因而降低了造价成本,每米道口板的造价约为4000元,相比同类橡胶道口板约1万元/m的价格相比成本可降低一半以上,从新钢公司已完成的混凝土道口板计算,为企业节约成本约180余万元,经济效益十分显著。

图4 混凝土整体道口板安装使用效果图

5 结语

道口是工矿企业的重要交通设施,采用“轨道”与“道口板”一体化设计的混凝土整体道口板能够有效解决道口各类病害,提高道口的整体性、承重能力和使用寿命,此外其低廉的造价可以为企业节约成本,能够适应铁路、公路重载运输的发展,具有较为显著的经济和社会效益。