冷轧机常见轧线调整装置的设计分析

闫成琨,夏 宇,窦 锋,苏 明,苏旭涛

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

轧机在轧制生产中,需要不断对轧辊进行修磨,保证轧辊的表面粗糙度被控制在允许的范围内。冷轧板带四辊轧机以及HC轧机、UCM轧机、CVC轧机等六辊轧机以及平整机组,会设置轧线调整装置,以补偿因修磨导致轧辊直径减小所引起的轧线偏移。该装置使板带轧制线始终保持在预设位置,维持轧制生产的稳定性和控制的方便性。

但是由于装置结构的多样性,不同装置的工作特性和受力情况都有所不同,设计人员在工程设计中很容易混淆。故非常有必要对常见的轧线调整装置进行分类,并针对各自工作特性加以分析,为设计过程提供了参考依据。

1 轧线调整装置的分类

轧线调整装置有很多类型,如手动更换补偿垫块、电动螺丝调整、斜楔块式、阶梯垫板式等,其在轧机机架的位置也有上置和下置两种方式。除去较为老旧的手动方式或电动螺丝等以外,绝大部分现代冷轧机都是通过驱动斜楔垫块在水平方向上移动,实现竖直方向上的升降以无级补偿轧辊的修磨量。斜楔块的受力特点是其受竖直方向的轧制力,会产生水平方向的支反分力。由于轧制力很大,其水平分力对设备的影响不容忽视。因此,研究轧制力与支反力的水平方向分力的关系是设计装置的核心问题。

根据驱动斜楔块水平方向移动的装置不同,常见的轧线调整装置有马达驱动和液压缸推动两种类型,也有斜楔块的组合形式。

2 马达驱动型斜楔式轧线调整装置

2.1 结构

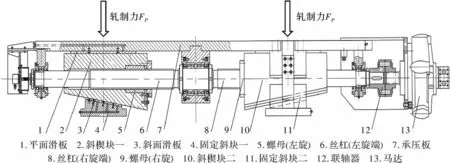

图1是一种下置式马达驱动型轧线调整装置。斜楔块2和10的上平面可贴合平面滑板1滑动,下斜面可贴合斜面滑板3滑动。斜楔块2和10的内部分别安装有旋向相反的梯形螺纹螺母5和9,螺母与一根两端旋向相反的梯形螺纹丝杠6和8相配合。这样,马达13驱动丝杠旋转,会使螺母5和9沿着丝杠向着相反的方向移动,进而推动斜楔块2和10移动,从而补偿了轧辊的磨削量。调整好轧制线位置后,马达13停止转动,螺母5和9就将斜楔块2和10锁定在当前位置。

图1 马达驱动型斜楔式轧线调整装置

2.2 斜楔块受力分析

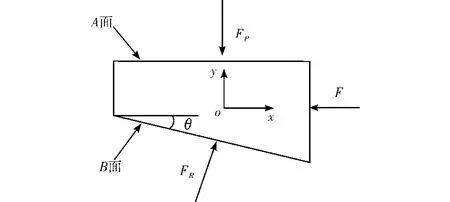

斜楔块2的受力状况如图2所示,另一侧的斜楔块10受力情况与之对称。图中,F为螺母对斜楔块的作用力,N;FP为单侧斜楔块承受的轧制力,N;FR为固定斜块对斜楔块斜面的反力,N;θ为B面与水平面的夹角,(°)。

图2 斜楔块受力分析图

斜楔块的上平面A和斜面B受平面压力作用。在设计时会使A、B面的平面压力的中心线交汇,并且使螺母作用力中心线也通过该点,形成汇交力系,从而避免出现附加弯矩作用在丝杠螺母上,使丝杠挠曲变形。因此斜楔块的力矩是平衡的,只需考虑力的平衡关系。另外,由于斜楔块的自重相比轧制力要小得多,一般为轧制力的1‰~2‰,故一般不考虑其影响。

斜楔块的受力平衡方程如下

由式(1)、(2)可得,轧制力与螺母对斜楔块的水平作用力的关系为

通过轧制力得到螺母承受的水平分力之后,再根据轧机的工况选择适当的安全系数,一般精轧机为1.5~2倍,粗轧机为2~3倍。以此为依据,查阅《机械设计手册》[1]中梯形螺纹的承载能力,即可选定合适的丝杠螺母的规格。

3 马达驱动型锥体式轧线调整装置

3.1 结构

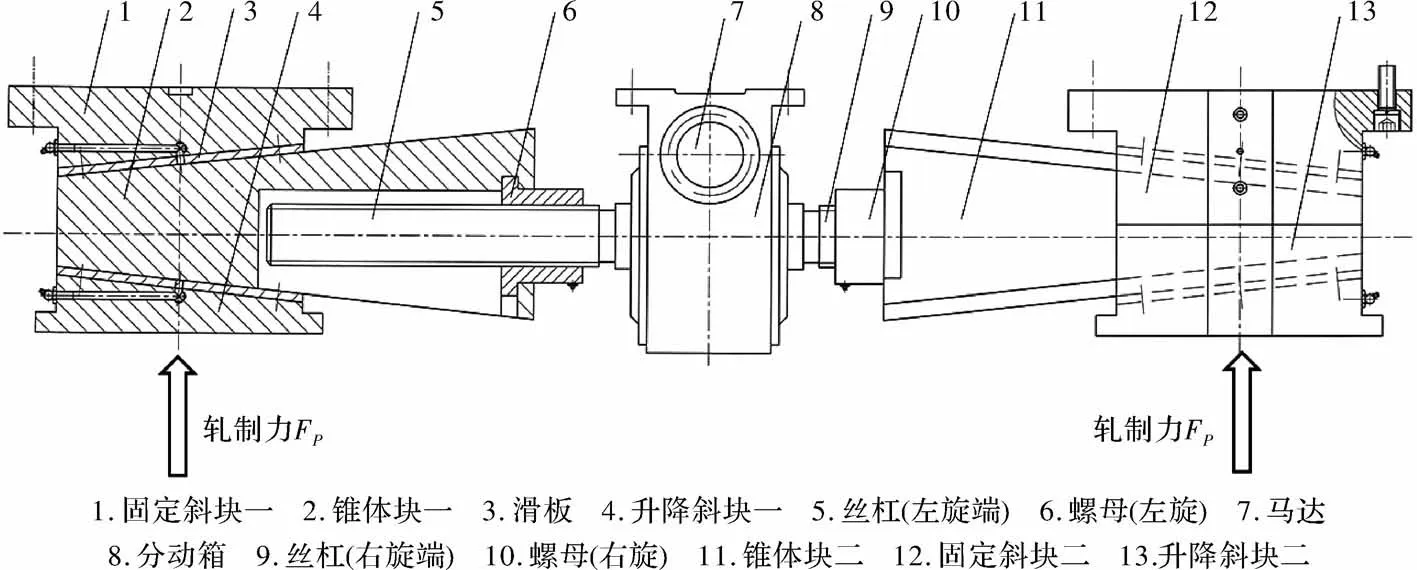

图3是一种上置式马达驱动型锥体式轧线调整装置。固定斜块1和12安装在机架上方。锥体块2和11的上斜面和下斜面均可以沿与其贴合的滑板平面滑动。该装置驱动原理同第2节的装置类似,通过马达驱动丝杠旋转,使锥体块沿着丝杠水平移动,带动升降斜块4和13升降,从而补偿了轧辊的磨削量。

图3 马达驱动型锥体式轧线调整装置

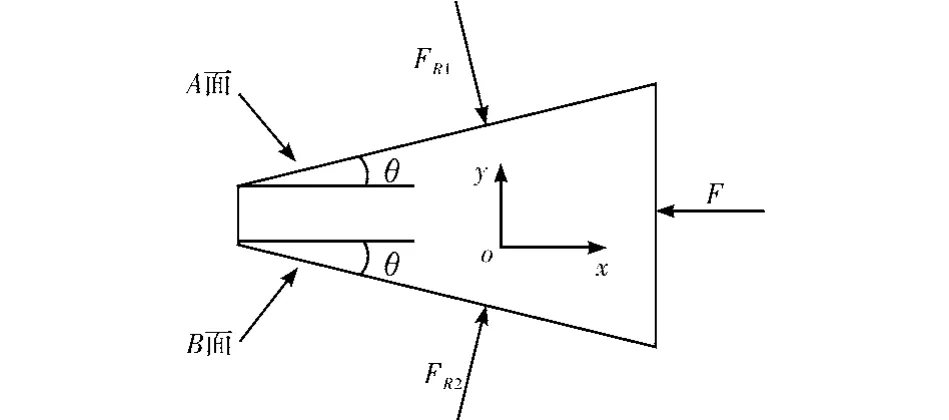

3.2 锥体块受力分析

锥体块2的受力如图4所示,另一侧锥体块与之对称。图中,F为螺母对锥体块的反力,N;FR1为固定斜块对锥体块的反力,N;FR2为升降斜块对锥体块的反力,N。

图4 锥体块受力分析图

锥体块的受力平衡方程如下

由式(4)、(5)可得

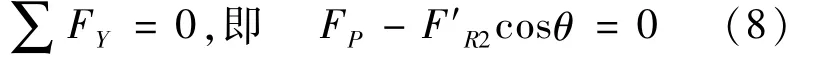

马达驱动型锥体式轧线调整装置中升降斜块4的受力如图5所示,图中,FR3为机架导向键对升降斜块的水平方向约束力,N;F′R2为锥体块对升降斜块的反力,N;FP为单侧升降斜块承受的轧制力,N。

升降斜块的水平方向受力平衡方程如下

由式(8)得

图5 升降斜块受力分析图

又有

将式(9)、(10)代入式(7)可知,轧制力与螺母对锥体块的水平作用力的关系为

根据式(11)可选定合适的丝杠螺母的规格。对比式(3)和式(11)可知,在轧制力和斜面斜率相同的情况下,锥形块结构的螺母所承受的力是斜楔块螺母的2倍,螺母、丝杠以及分动箱的规格都需要相应地增大。但是,当螺母水平移动相同的距离时,锥体式轧线调整装置可以获得比单斜面轧线调整装置更大的竖直调整量。因而可以在相同的横向空间内满足更大的轧辊磨削量的需求,结构更为紧凑。

3.3 摩擦力

分析证明,在轧制状态时,斜楔块被丝杠螺母锁定在预设位置,斜楔块或锥体块的A面和B面与各自贴合平面之间实际上没有产生相对滑动的趋势,故而也没有产生摩擦力。只有当丝杠螺母无法承受F的反作用力而发生塑性变形时,A、B面才会出现摩擦力,而此时装置已经受到破坏,这显然不是设计所允许的。因而在计算这种类型装置的轧制力与水平分力关系时,不能考虑摩擦力。这种结构的计算虽然简单,却是该类型装置在设计中常见的误区。许多设计师误以为A、B面存在静摩擦力,在分析计算中将其考虑在内[2~4],从而得到了错误的计算结果。

马达丝杠型的轧线调整装置在轧制状态下不存在的摩擦力,因此该装置实际上并不存在自锁特性。在实际工程中,有许多这种类型的装置的倾斜角超过了“自锁角”却能够正常使用的情况[4]。

4 液压缸推动型轧线调整装置

4.1 结构

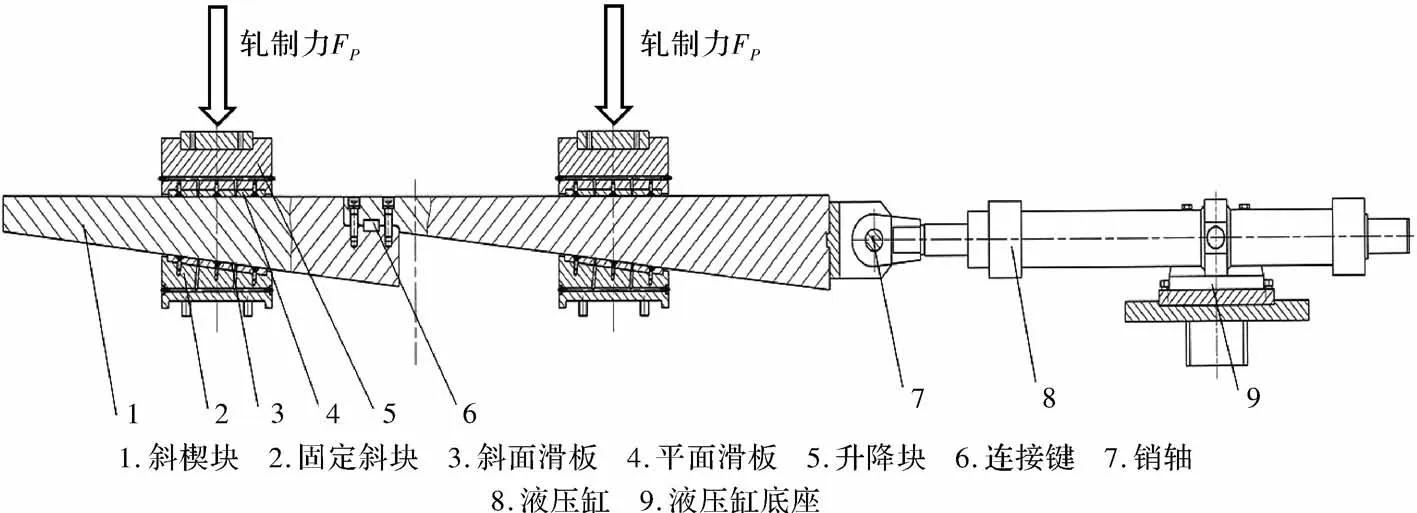

图6是一种下置式液压缸推动型轧线调整装置。斜楔块1与斜面滑板3和平面滑板4相贴合并可沿平面滑动。升降块5两侧有导向键,使升降块只能够上下移动。该装置两侧的结构形式一致,并通过连接键6及螺栓将两侧的斜楔块连接在一起。需要调整时,由液压缸8推动斜楔块1水平移动,进而推动升降块5抬升,从而补偿了轧辊的磨削量。

轧制时,由于液压缸8及液压锁止机构在较大的外力作用下会存在一定量的压力油内泄而使活塞退让,这就具备使斜面产生摩擦力的条件;另一方面,出于对液压缸的保护,也不应使其承受过大的外力。因此,液压缸推动型轧线调整装置在设计时必须选择合适的斜面倾角以利用自锁原理。

图6 液压缸推动型斜楔式轧线调整装置

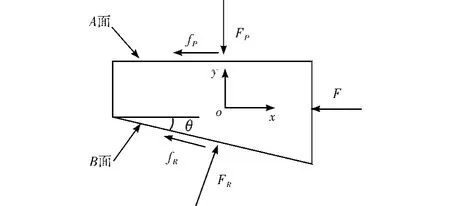

4.2 斜楔块受力分析

由于液压缸活塞位置不固定,可知在滑板的滑动面会产生摩擦力。设计目的是在轧制时尽可能地减小液压缸的作用,因而平衡状态时滑动面的摩擦力方向应当与液压缸推力方向相同。斜楔块1的受力分析图如图7所示,图中,fP为斜楔块A面与滑板间的静摩擦力,N;fR为斜楔块B面与滑板间的静摩擦力,N。

图7 斜楔块受力分析图

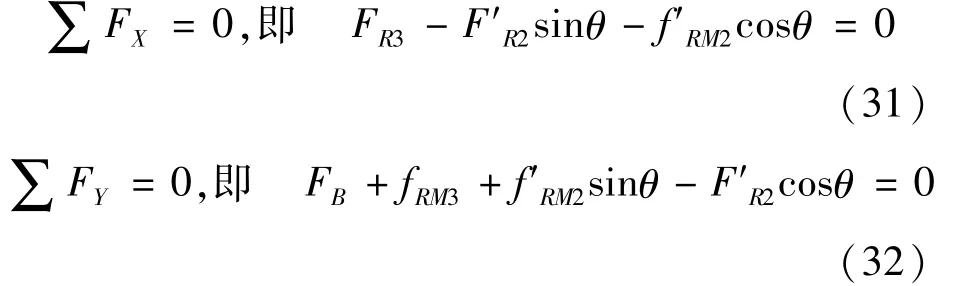

设定A、B面的摩擦系数μ相同,则斜楔块的力平衡方程如下

正压力与表面摩擦力关系可知

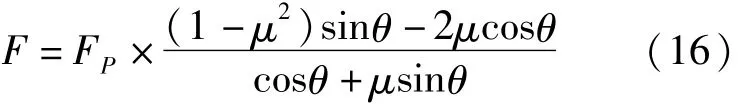

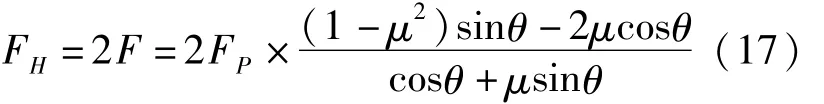

由式(12)~(15)可得

考虑另一侧的斜楔块将两端的水平外力抵消后的受力情况与之相同。故液压缸对两侧斜楔块的总的作用力FH为

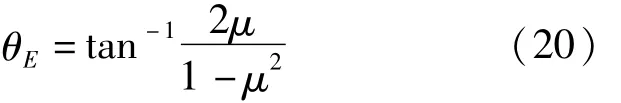

若要使轧制时液压缸不承受轧制力的影响,使装置自锁,则可令式(17)中FH=0,则有

式中,θE为斜面自锁的最大倾斜角度。

由式(18)可得

即

式(20)即是轧线调整装置在滑动面间的静摩擦系数为μ时,斜面倾斜角的自锁极值条件。当该类型装置斜楔的倾斜角θ≤θE时,装置可自锁。

由该装置自锁极值条件可知,贴合面的静摩擦系数μ至关重要。该系数越大,则斜面倾角可以越大,装置的横向尺寸可以更为紧凑。但是由于要在调整时便于液压缸推动,斜面往往会涂有润滑脂。即使不使用润滑脂,溅落在滑动面上的轧制油也会使摩擦系数减小。因而在选择斜面倾角时,务必考虑最大润滑条件下的静摩擦系数作为计算依据,否则装置有可能在某种轧制极限条件下不能自锁。有文章认为该倾斜角度应为5.5°较为安全[5],但是也有很多国际一流设备商的同类装置的倾斜角度设计为6°~8°。因此应当根据具体工况和润滑条件,选择合适的摩擦系数和斜面斜率。

5 斜楔与阶梯块组合式轧制线调整装置

5.1 结构

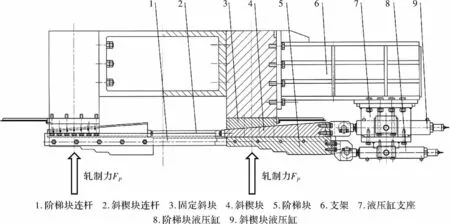

图8是一种上置式斜楔与阶梯块组合式轧制线调整装置。两侧的阶梯块5由阶梯块连杆1连接,其传动侧铰接阶梯块液压缸8两侧的斜楔块4与固定在机架上方的固定斜块3和阶梯块5的表面贴合,均可沿着平面滑动。斜楔块4的传动侧铰接斜楔块液压缸9需要调整时,斜楔块液压缸9推动斜楔块4水平移动,从而使阶梯块5上下移动,补偿轧辊磨削量。当轧辊磨削量较大,超出斜楔块4的补偿能力时,由阶梯块液压缸8推动阶梯块5平移一级,从而可以补偿一级阶梯的高度。之后,再移动斜楔块4,补偿轧辊磨削量。这种组合式结构可以补偿更大范围的轧辊磨削量。

轧制时,阶梯块5没有水平方向的分力,根据斜楔块4的受力情况,同样需要选择合适的斜面倾角以利用自锁原理。

图8 斜楔与阶梯垫组合式轧制线调整装置

5.2 斜楔块受力分析

阶梯块5的受力无水平分力。斜楔块4的受力情况同液压缸推动型轧线调整装置的斜楔块相同,其斜面倾斜角θ满足

则装置可以自锁。但是由于有大补偿量的阶梯块的存在,斜楔块只需要在行程范围内满足一个阶梯高度的调整量即可,斜面倾角不必过大。研究这种类型装置的论文有不少,大部分是关于其控制方式的,但是在斜面自锁角的计算方面却也常常出现错误[6]。

6 轧线调整装置的传动设计分析

当装置需要调整时,各种装置都会在滑动面出现摩擦力,因此研究驱动力与阻力的关系是传动设计的关键。斜楔式轧线调整装置的阻力主要是主动力的水平分力和摩擦力。下置式调整装置的主动力主要是支承辊装配的重量。上置式则主要是来自支承辊平衡装置的压靠力,这通常是支承辊装配重量的20%~30%.摩擦力随着主动力的减小,也大大减小。因而在调整状态下的受力情况对该装置的强度影响很小。

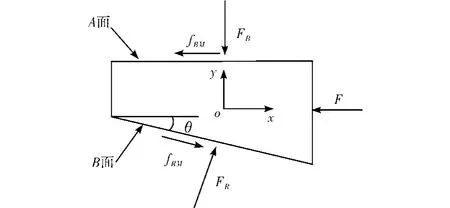

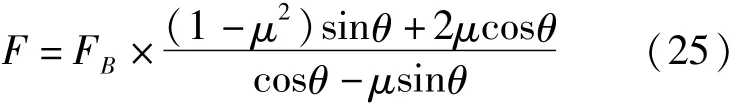

6.1 单斜面装置

单斜面斜楔块在调整状态的受力分析图如图9所示,图中,F为螺母或液压缸对单侧斜楔块的驱动力,N;FB为单侧斜楔块承受的轧辊装配重力或平衡压靠力,N;fBM为斜楔块A面与滑板间的最大静摩擦力,N;FR为固定斜块对斜楔块斜面的反力,N;fRM为斜楔块B面与滑板间的最大静摩擦力,N。摩擦力的方向为阻碍斜楔块运动的方向。设定A、B面的最大静摩擦系数μ相同,则斜楔块的力平衡方程如下

图9 斜楔块调整状态受力分析图

根据正压力与最大静摩擦力关系

由(21)~(24)式解得单侧最大驱动力

6.2 双斜面装置

双斜面轧线调整装置在调整状态的受力分析图如图10、图11所示。图中,FR1为固定斜块对锥体块的反力,N;fRM1为斜楔块A面与滑板间的最大静摩擦力,N;FR2和F′R2为升降斜块和锥体块的相互反作用力,N;fRM2和f′RM2为斜楔块B面与滑板间的最大静摩擦力且互为反作用力,N;FR3为机架导向键对升降斜块的水平方向约束力,N;fRM3为机架导向键对升降斜块的最大静摩擦力,N;μ3为机架导向键与升降斜块的配合面的最大静摩擦系数。

图10 锥体块调整状态受力分析图

图11 升降斜块调整状态受力分析图

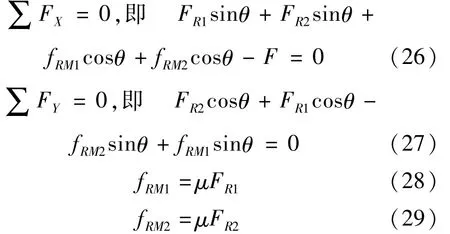

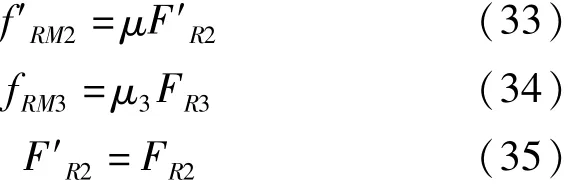

由图10得知,锥体块的受力平衡方程如下

由(26)式 ~(29)式可得

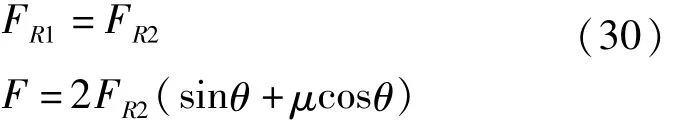

由图11得知,升降斜块的竖直方向受力平衡方程如下

又有

由式(30)~(35)可知单侧最大驱动力为

式(25)或者式(36)即为装置承载压靠力与推动斜楔块移动的最小驱动力的关系式,也是马达或者液压缸的规格选型依据。设计装置时,应当注意区分每种结构在轧制状态和调整状态下的不同关系式及主动力的不同意义。依照《机械设计手册》选型即可。

7 装置的类型和特性

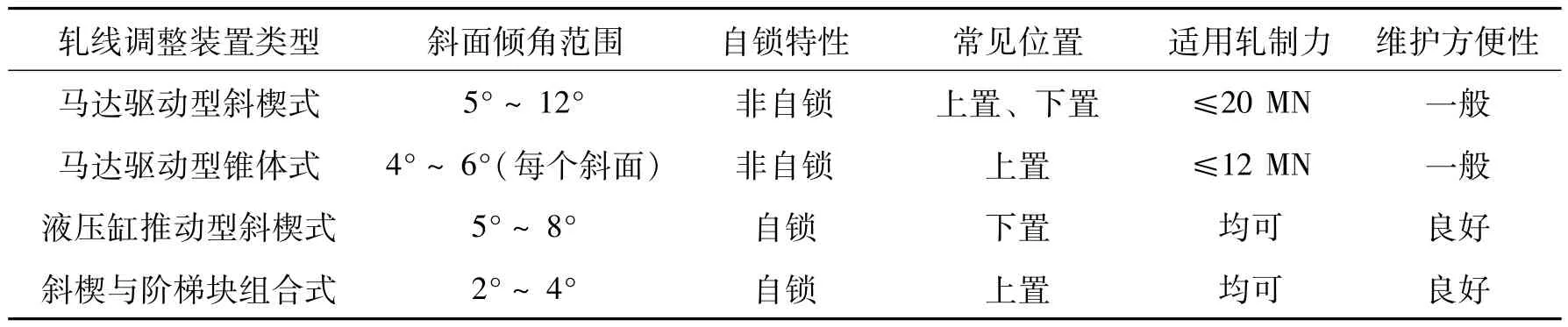

当前在产的板带冷轧机组或平整机组中最为常见的几种轧线调整装置的应用情况见表1。

表1 冷轧机常见轧线调整装置的实际应用

8 结束语

(1)对常见轧线调整装置区分了马达丝杠型和液压缸推动型的特点,分析证明马达丝杠型实际上不存在自锁角,装置的有效性是由其丝杠和螺母的强度决定的。而液压缸推动型必须将斜面倾角设计小于自锁角才能有效工作。

(2)区分了各种类型装置在轧制状态和调整状态下的不同受力情况,并给出这两种状态下的各主动力的关系式。

(3)结合大量工程实例,总结了常见的几种轧线调整装置的特性和布置情况,可以供冷轧机或平整机设计人员参考。

(4)在工程设计时,需要根据用户需求,综合考虑设备的适用性、配置空间、经济性等方面,做出最优的选择。

[1] 成大先主编.机械设计手册第3卷(5版)[M].北京:化学工业出版社,2008.

[2] 苏明,郑元兴.轧机中下置斜楔调整装置的结构设计与分析[J].山西冶金,2014(01):47-48.

[3] 王大号,谢磊,徐利璞.冷轧机锥体式轧线调整装置的设计及分析[J].山西冶金,2010(04):50-52.

[4] 李文武,莫军晓,赵晓飞,等.斜楔式轧制线调整装置新结构的计算实例[J].重型机械,2015(05):31-34.

[5] 王怀玉.大调节量斜楔式轧制线调整装置结构探讨[J].有色金属加工,2009(01):32-34.

[6] 计江,苏明,尤磊,等.斜楔与阶梯垫复合式轧制线调整装置的设计及应用[J].重型机械,2011(04):92-96.

[7] 康阳.轧制线调整装置在UCMW轧机上的应用[J].重型机械,2014(04):13-15.

[8] 吴安民.冷轧机轧线调整装置控制分析[J].冶金设备,2017(01):76-77.

[9] 祝翠荣.轧制线调整装置的设计要点[J].冶金设备,2012(02):52-55.

[10] 李俊峰.理论力学[M].北京:清华大学出版社,2001.

[11] 金丝博格VB.高精度板带材轧制理论与实践[M].北京:冶金工业出版社,2000.