立式加工中心动力学分析及结构优化研究

罗和平,汲 军,杨赫然,穆士博

(1.沈阳机床股份有限公司,辽宁 沈阳 110142;2.沈阳工业大学机械工程学院,辽宁 沈阳 110870)

0 前言

数控机床加工精度与机床结构、材料、伺服驱动系统、数控系统、加工过程有着密切联系。现代数控机床向着高速、高精度、高性能的方向发展,对机床的动态性能提出了更高需求。因此对机床动态性能深入细致的研究是必要的。机床的动态特性是由其自身的质量、阻尼、刚度以及外部激励共同决定的。对机床的动态特性研究包括了模态分析,谐响应分析等分析。其中机床模态分析得到的结果是后面分析计算的基石,通常根据机床动力学分析结果来对机床进行优化设计达到改善机床的动态性能的目的。

近些年国内有许多针对机床的动态特性的研究。其中文献[1]中研究了机床振动的基本理论,机床动力学建模与动态性能优化设计的方法;在文献[2]中针对机床立柱的结构动力学分析提出了一个新的基于拓扑优化方法的立柱结构设计,有效的提高了机床的动态特性;文献[3]对机床床身和立柱在有限元软件中进行了谐响应分析;文献[4]、[5]中分别使用 Ansys workbench和ABAQUS对机床工作台和夹具进行了结构优化设计;在文献[6]中,针对板条状结构提出了基于变密度理论固体各向同性微结构材料惩罚模型法的拓扑优化设计方法并且证明了该方法的实用性;文献[7]中将拓扑优化的方法进一步的推广到更一般的多物理及多学科的问题求解中,使得拓扑优化设计在工程中得到更好的应用;文献[8]在Hypermesh中完成了机床横梁的轻量化设计;文献[9]、[10]中分别在Ansys和Abaqus中对超高速机床主轴和立式加工中心进行了模态分析。

研究近些年的文献发现,机床的动态特性分析与优化主要围绕机床的立柱或者主轴箱局部部位展开,很少有关注机床的整机动态性能。因此将主轴箱作为首要的优化目标,立柱为次要改进目标,对机床整机进行优化设计。采取拓扑算法优化主轴箱外形,同时增加筋板改善机床立柱动态性能。仿真结果表明,这种优化方案很好的改善了机床稳定性。

1 机床动态特性分析

1.1 机床模型简化与分析

在三维建模软件中设计出如图1所示的机床三维模型,为了便于分析计算将机床模型由图1简化为图2的形式,由主轴箱、床身、立柱、工作台、滑轴、导轨和滑块组成,并且简化了工作台和滑轴的倒角。

将机床看成由质量m、刚度k、和阻尼c的振动模型,可以得到振动平衡方程。

图1 机床三维模型

图2 机床简化三维模型

则可以得出固有频率表达式为

系统固有频率可以通过无载荷情况下的动态响应解出。因此运动表达式可以表示为

对于无阻尼系统方程式(3)可以表示为

则方程(4)的解的形式如下

将式(5)带入方程(4)中,得到特征值表达式为

令F=F0sin(ω0t),则系统共振点处的振幅表示为

从式(7)可以看出在载荷和刚度一定的前提下,系统固有频率与共振点振幅成反比。因此模态分析是机床稳定性分析的重要组成部分。

1.2 机床整机模态分析

通过有限元分析软件对机床整机简化模型进行模态分析。机床的床身和立柱设置为密度7.2×10-3g/mm3,杨氏模量1.1×105MPa,泊松比0.28的铸铁材料。其他部件为密度7.85×10-3g/mm3,杨氏模量2×105MPa,泊松比0.3的钢材料。部件之间的连接关系是切向采取粗糙,法向采用硬接触方式。网格划分为478 378个单元和812 633个节点。通过模态分析则可以计算出机床的前5阶固有频率表,见表1。

表1 机床前5阶固有频率

机床在各阶模态下的变形图如图3~图7所示。

图3 第一阶变形图

图4 第二阶变形图

图5 第三阶变形图

图6 第四阶变形图

图7 第五阶变形图

观察各阶固有频率下机床结构变形,可以看出机床振动频率在达到低价阶固有频率时主要是立柱、主轴箱等机床上半部位的结构出现弯曲扭转现象。当达到高阶固有频率时,机床的工作台、滑轴、床身等下半部位发生变形。

1.3 谐响应分析

通过谐响应分析可以得到机床结构对正弦载荷的响应曲线。对主轴头施加2 000 N,方向沿x方向正向正弦激励。机床响应曲线见图8。

图8 x方向谐响应曲线

通过对整机的谐响应分析可以看出机床受力点处发生振动的峰值为0.289 37 mm,位于一、二阶固有频率附近。分析曲线说明了一阶二阶固有频率深刻影响机床的共振峰值和动态特性。

由模态分析与谐响应分析可以看出当机床振动频率处于低阶固有频率时,机床主轴箱和立柱是机床变形的敏感部位,并且主轴箱是直接受力部分,因此选取主轴箱为首要优化目标,立柱为次要优化目标。

2 机床结构优化

为了达到提高机床部件,整机的固有频率,降低机床振动峰值,提高整机的动态性能的目的,对机床进行优化设计。对机床主轴箱使用拓扑优化法进行结构优化,对立柱采取在两侧增加筋板的方式来提高立柱的固有频率。

2.1 机床主轴箱拓扑优化

机床的拓扑优化是在优化迭代循环过程中,以简化的机床模型为目的。不断修改机床主轴箱区域单元的材料属性。对主轴箱以给定材料体积为优化前的85%为约束条件,采用基于变密度法中SIMP方法的最小化应变能(最大结构刚度问题)设计。表示出材料插值数学模型:

式中,ρ表示单元密度向量;C为静态应变能;F、K、u分别表示外力向量、总体刚度矩阵、位移向量;ρi、vi是第i个工况下有限单元的相对密度和相对体积;Vmax是材料体积约束上限;ρmin为避免相对密度出现数值奇异而人工取的下限值;n是有限单元的数量。

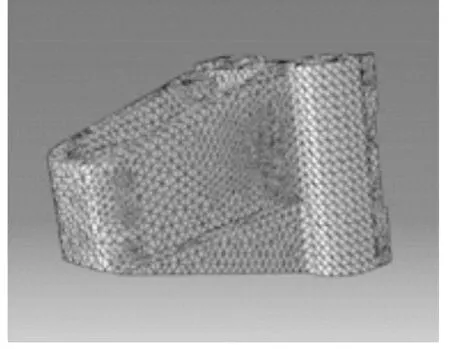

对机床主轴箱的优化计算结果见图9。

图9 机床主轴箱拓扑优化

2.2 优化后结果验证

2.2.1 主轴箱优化结果验证

依据拓扑算法计算结果,在三维绘图软件中对机床主轴箱结构进行改进优化。图10为未优化的主轴箱造型,图11为优化后重新设计的机床主轴箱造型。

图10 机床主轴箱未优化造型

图11 优化后机床主轴箱造型

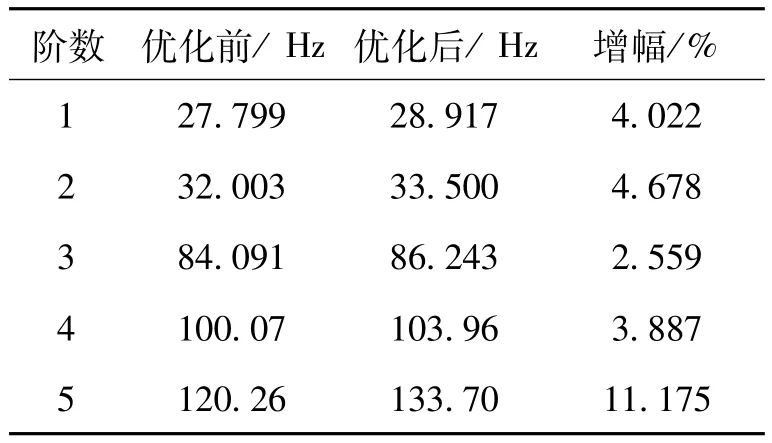

对主轴箱进行模态分析得到固有频率表,并且与未优化件的固有频率表进行对比,对比结果见表2。

表2 固有频率对比表

通过表2可以得出结论,基于拓扑优化法重新设计的机床主轴箱各阶固有频率增加10%左右。

2.2.2 机床整机优化后结果验证

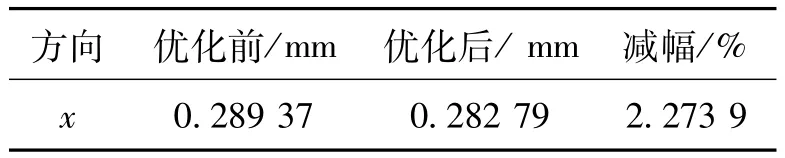

机床整机优化后的结构如图12所示,对优化后的机床整机进行模态分析和谐响应分析,分析结果与未优化的结果进行对比,如表3、表4所示。

通过对比表3与表4可以直观的看出机床整机的固有频率升高,共振点振幅峰值显著下降,整机动态性能得到提高。

图12 整机优化后结构图

表3 整机优化与未优化固有频率

表4 整机优化与未优化谐响应极值

3 结束语

应用有限元分析软件对机床整体结构进行了动力学分析。通过对整体结构的模态分析,得到了机床的前5阶固有频率,并且分析机床在各阶段的变形图,得出主轴箱和立柱部位是影响机床动态性能的关键部件,其中主轴箱又是直接受力的部件。同时对机床进行谐响应分析,确定机床结构对施加的2 000 N正弦激励的响应,得到了x方向上响应曲线,在x方向响应曲线上可以看出一,二阶固有频率极大的影响了机床动态性能。因此确定以机床主轴箱为主要目标进行优化,立柱为次要目标。

采用拓扑优化的方法对机床主轴箱的设计提供理论指导,基于拓扑优化结果对主轴箱结构重新设计,并且为立柱两侧增加筋板。对重新设计的机床主轴箱和机床整体结构进行了动态特性分析。分析结果显示,新的机床主轴箱各阶固有频率增幅为10%左右,机床整机各阶固有频率增幅为4%左右,共振峰值减少了2.274%。对比结果表明,对主轴箱和立柱的优化方案显著的提高了机床部件和整机的动态性能,具有很高的实用价值,为机床进一步设计提供了指导依据。

[1] 张炳生,张曙.机床动态性能及其优化(上)[J].机械设计与制造工程,2017,46(01):1-10.

[2] 刘成颖,谭锋,王立平,等.面向机床整机动态性能的立柱结构优化设计研究[J].机械工程学报,2016,52(03):161-168.

[3] 刘阔,刘春时,林剑峰,等.VMC0540d机床床身和立柱结构的谐响应分析[J].机械设计与制造,2011,(12):162-164.

[4] 仇政,张松,田昆等.加工中心进给系统动态特性分析及工作台尺寸优化设计[J].制造技术与机床,2017,(04):56-62.

[5] 成宏军,刘维伟,单晨伟,等.基于ABAQUS的叶片精密数控加工夹具的优化设计[J].机械设计与制造,2013,(02):254-256.

[6] 焦洪宇,周奇才,李文军,等.基于变密度法的周期性拓扑优化[J].机械工程学报,2013,49(13):132-138.

[7] 胡三宝.多学科拓扑优化方法研究[D].武汉:华中科技大学,2011.

[8] 孙芹,张进生,刘伟虔,等.基于拓扑优化的龙门加工中心横梁轻量化设计[J].组合机床与自动化加工技术,2016,(06):8-15.

[9] 于天彪,王学智,关鹏,等.超高速磨削机床主轴系统模态分析[J].机械工程学报,2012,48(17):183-188.

[10] 刘志威,李航,刘丽丽.基于ABAQUS的三轴立式镗铣加工中心动态特性分析[J].机床与液压,2015,43(09):117-119.