阀控蓄电池AGM隔板的研究

高根芳,李鹏,李进兴,侯国友,姚秋实

(天能电池集团有限公司技术中心,浙江 长兴 313100)

0 引言

电动车电池需要多只串联使用。由于单只落后,整组电池的寿命比单只电池的循环寿命短很多,而且串联的电池数量越多,单只落后的几率越大,整组电池的容量衰减越明显。影响电池均衡性的因素有很多[1],如被称为电池“第三极”的隔板,对电池性能就具有很重要的影响。

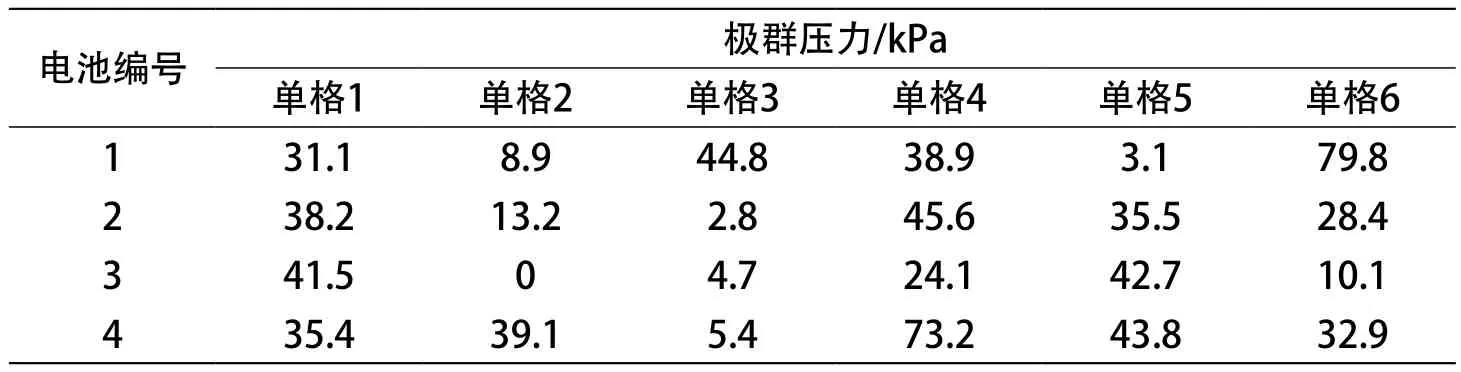

1 失效电池分析

在解剖退回电池时常常会发现,有些电池的极群难以从电池槽中拔出,而有些却易于拔出。极群难以拔出主要是由多次循环后活性物质膨胀引起的。极群易于拔出的这类情况主要是由于极群压力过小。将失效电池组中落后单只电池进行解剖,并测试其极群压力。从表 1 中可以看出,失效电池具有相同现象—极群压力较低。这表明隔板在电池多次充放电循环中已经疲劳,无法保持良好的弹性。本文中,笔者主要研究 AGM 隔板抗疲劳性(耐久性)对电池寿命的影响。

2 实验 AGM 隔板与普通 AGM 隔板比较

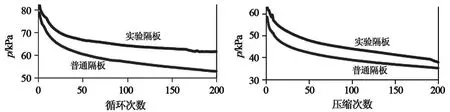

根据以上情况分析,具有良好抗疲劳特性的隔板应该有利于电池性能的改善。为了获得具有良好抗疲劳特性的隔板,将 34˚SR 火焰棉和 24˚SR 离心棉按照一定质量比混合制得试验 AGM 隔板,因为火焰法的优点是直径较细,但直径离散程度较大,而离心棉的直径分布范围窄,但直径较粗。普通AGM 隔板为 29˚SR 火焰棉隔板。试验 AGM 隔板和普通 AGM 隔板耐久性测试如图 1。在干态下 200次压缩后,实验隔板保留率为 61.6 %,普通隔板为 52.8 %;在湿态下 200 次压缩后,实验隔板为38.4 %,普通隔板保留率为 34.8 %。实验隔板的干、湿态抗疲劳性都比普通隔板的好。可以预见,抗疲劳性越好,在循环过程中电池的极群压力保持性越好,更有利于减缓电池容量衰减,延长电池寿命[2]。

表1 失效电池的极群压力

图1 实验 AGM 隔板与普通 AGM 隔板干态(左)和湿态(右)抗疲劳性能

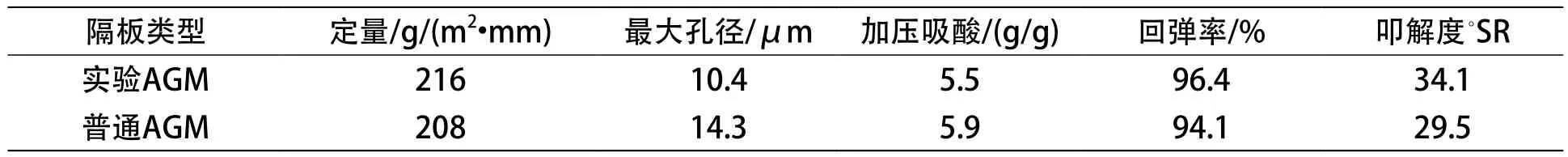

两种隔板的其它常规性能见表 2。实验 AGM隔板的定量、回弹和叩解度均比普通隔板的高,但是最大孔径与普通隔板的相比减小了。有文献报道,隔板中细纤维的质量分数越大,最大孔径越小,孔隙率越低[5]。叩解度越高表示隔板中细纤维的质量分数越大,填充在粗纤维空隙中的细纤维越多[3]。试验中,34˚SR 玻璃棉与 24˚SR 离心棉混合后叩解度为 34.1˚SR。叩解度变化不大,一方面是受到玻璃棉和离心棉混合时质量比的影响,另一方面是受到水温、浆料浓度、操作规程、仪器状况等因素的影响[3]。另外,叩解度是指平均直径的情况,但不能描述直径分布的情况[4]。离心棉与较细的玻璃棉混合,细玻璃棉填充在较粗的玻璃棉中,虽然单位体积内填充纤维较多,定量较大,加压吸酸值也相应减小,但是有一定质量的粗纤维可以保持纤维结构的稳定性,隔板较难压缩,回弹性好。

表2 不同隔板常规性能

3 AGM 隔板对电池性能影响

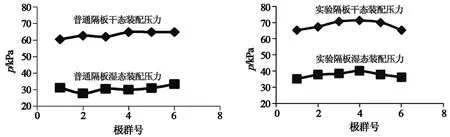

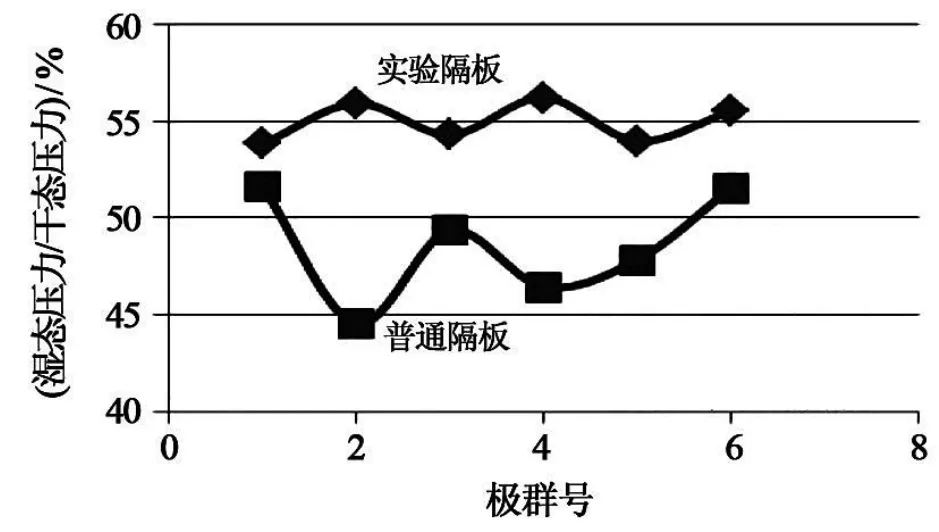

控制极板质量公差为 ±1g,采用两种隔板分别组装成 12V/20 Ah 电池,分别测试极群装配压力和化成后极群装配压力(见图 2)。实验隔板极群平均装配压力 68.3 kPa,普通隔板极群装配压力63.2 kPa。在干态下,实验隔板极群平均装配压力比普通隔板极群高 5 kPa 左右。化成后实验 AGM隔板的平均装配压力在 37.6 kPa 左右,普通隔板装配压力 30.7 kPa,实验隔板极群湿态平均压力比普通隔板高 7 kPa。实验 AGM 隔板的干态装配压力和湿态装配压力都比普通隔板高。由图 3 可见,实验隔板的湿态压力/干态压力值约为 55 %,而普通隔板的在 48 % 左右,且波动性比实验隔板的大。这说明,实验隔板具有更好的湿态保压性能和稳定性。

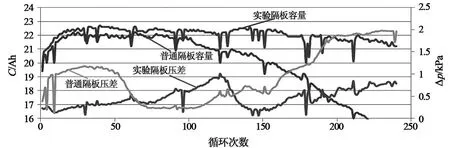

对两种隔板组装的电池,4 只成组进行循环实验(见图 4)。对于采用普通 AGM 隔板的电池,约在第 100 次 循环时容量迅速下降,压差逐渐增加,因单只落后,在第 220 次循环后寿命终止;而采用实验 AGM 隔板的电池在 220 次循环后还有21.2 Ah 的容量,压差始终保持在 1.0 V 以内。结合隔板物理性能分析,在加压吸酸量、定量和最大孔径差异不大的情况下,回弹性、隔板的抗疲劳性对电池循环寿命影响更大。实验隔板在循环中保持着良好的极群压力,隔板与极板紧紧贴合,有利于酸扩散,减少了电池内阻,更有利电池容量的保持。在较低的极群压力下,活性物质多次膨胀后变得疏松,容易导致极板软化,另外极群压力小,氧复合效率低,充电接受受阻,导致电池寿命衰减较快[6]。

图2 普通隔板极群(左)和实验隔板极群(右)的化成前干态和化成后湿态装配压力

图3 极群湿态压力/干态压力值

图4 实验隔板和普通隔板循环寿命测试

4 结论

对失效电池极群压力进行分析,电池湿态压力不均衡是导致电池失效的主要原因之一。具有良好湿态保压性能和抗疲劳性能的 AGM 隔板可以延缓电池容量衰减,提高电池全生命周期容量,延长电池使用寿命。在其它 AGM 隔板指标差异不大的情况下,AGM 隔板的湿态保压性能和耐久性能更值得关注。

[1]杨存龙, 杨迪帆, 李科, 等. 浅谈电动助力车用VRLA 蓄电池的一致性[J]. 蓄电池 2009 (3):110–116.

[2]刘世忠, 蒋松岩. VRLA 电池用 AGM 隔板性能的研究[J]. 蓄电池, 2006(1): 32–37.

[3]戴旭鹏, 朱潇. 微纤维玻璃棉直径分布的测量与分析[J]. 玻璃纤维, 2015(3): 1–5.

[4]白耀宗, 戴旭鹏, 宋尚军, 等. 玻璃微纤维在 AGM隔板中的应用状况[J]. 玻璃纤维, 2006(6): 26–31.DOI: 10.3969/j.issn.1005-6262.2006.06.008.

[5]朱益梅, 顾金香, 倪君,等. 电动车用胶体电池AGM 隔膜孔径的研究[J]. 玻璃纤维, 2014(3):34–38.

[6]倪君, 宋德华, 王伟. 高温环境下 AGM 隔板对VRLA 蓄电池性能的影响[J]. 玻璃纤维, 2016(2):16–21.